东风1.4 L增压直喷高性能汽油机开发

2018-10-29田宁刘明涛陈涛王江涛肖文涛

田宁 刘明涛 陈涛 王江涛 肖文涛

(东风汽车集团股份有限公司技术中心,武汉 430058)

主题词:发动机 缸内直喷 增压匹配 整机开发

1 前言

传统汽油机动力总成是乘用车的主要动力来源,而小排量增压直喷发动机作为近阶段满足油耗法规的关键技术途径之一,成为各主机厂的产品开发方向。小排量增压直喷发动机在保证发动机动力性前提下,可使发动机常用工况区域更接近其最佳经济区域,从而降低车辆工作时的燃油消耗,同时也具有相对良好的成本优势。近年来,汽油机增压直喷技术发展非常迅速,使得小排量增压直喷汽油机得到迅速普及[1-4]。目前,国内外各大汽车公司正在开展增压直喷发动机的开发和生产,部分机型(如大众1.4 TSI、福特Ecoboost系列发动机等)在市场上占有较大份额,东风汽车公司结合自主乘用车发展需求,开发了首款1.4 L增压直喷发动机(下称14TD),本文将对该发动机的主要技术特征及关键技术进行论述。

2 产品概述

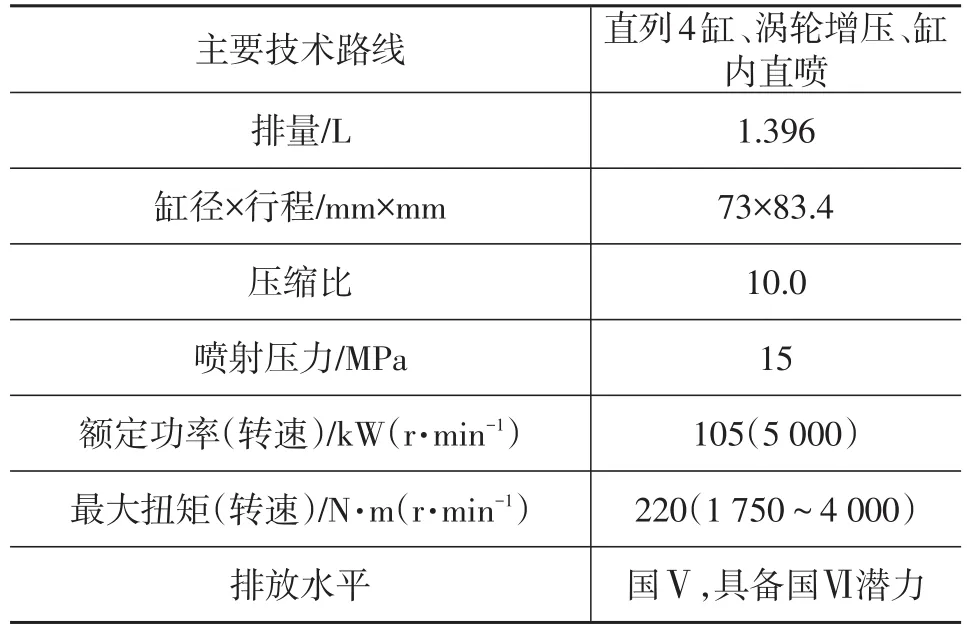

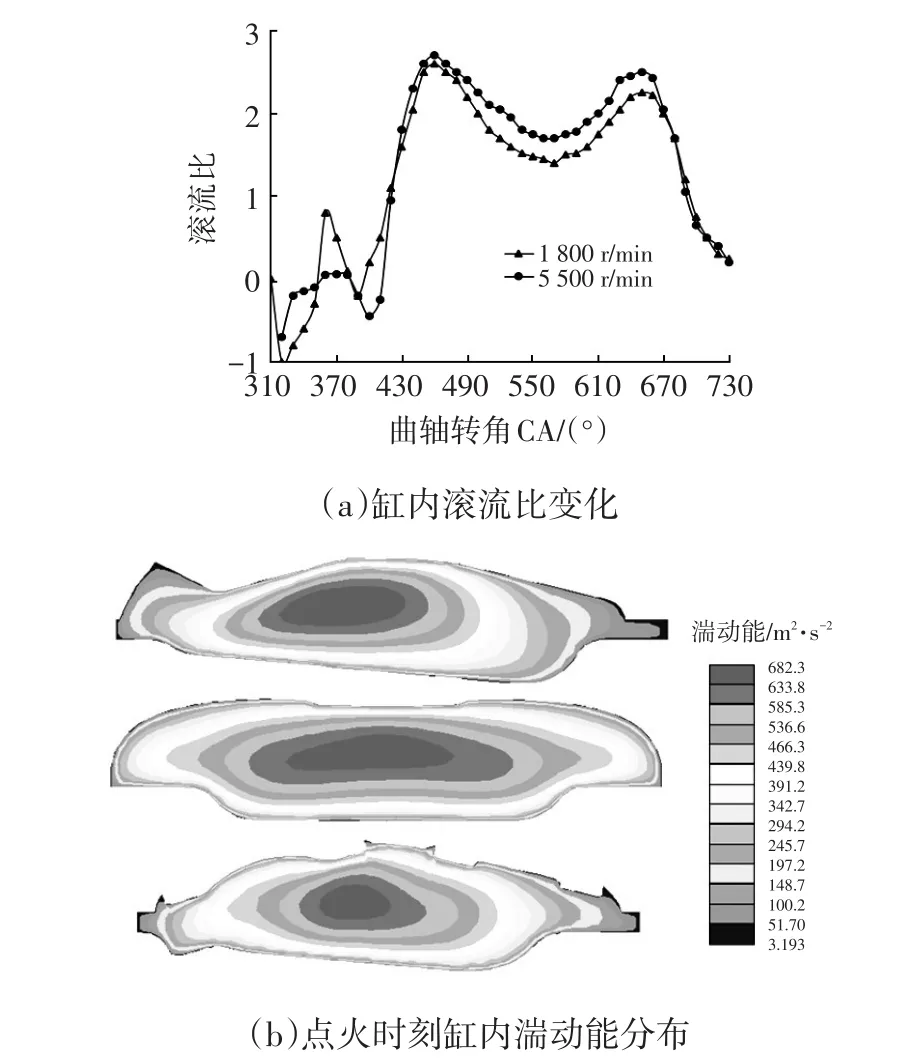

14TD发动机结构特点为直列4缸、四冲程、水冷、双顶置凸轮轴、16气门、正时链传动,其主要性能参数见表1。

表1 14TD发动机主要性能参数

14TD发动机采用了涡轮增压、缸内直喷、进排气可变气门正时、轻量化及降摩擦设计等先进技术,具有优异的性能水平,与国外某1.4L增压直喷发动机相比,该发动机的动力性、经济性、NVH等性能指标占据相当优势,如表2所示。

3 燃烧系统开发

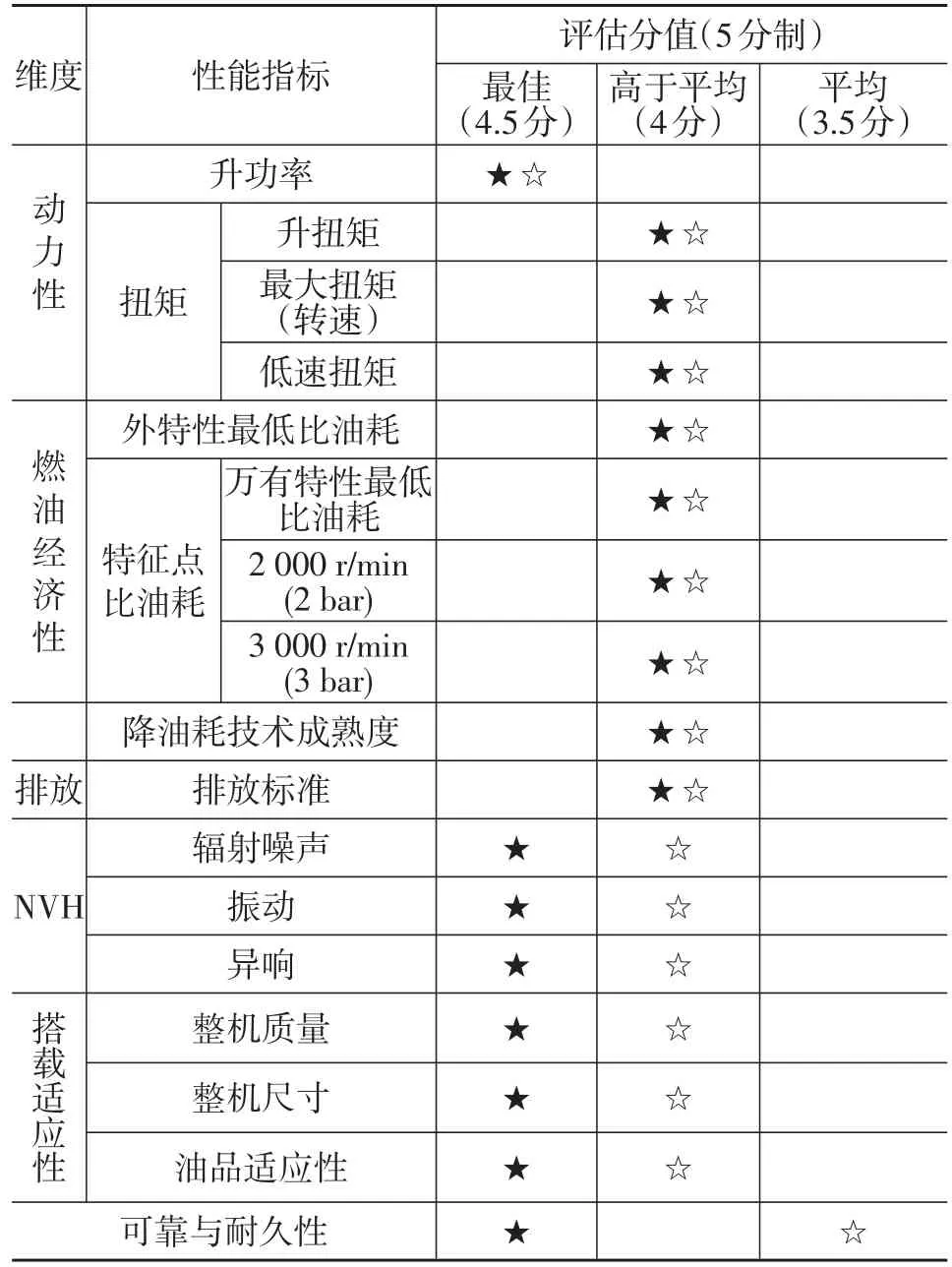

燃烧系统开发的关键是气道、燃烧室、喷油器油束的合理设计匹配,为此采用了仿真与光学诊断相结合的方法进行喷油器选型及燃烧开发,获得了稳定、高效、清洁的燃烧效果。并通过三维CFD流动仿真以及喷油器喷雾试验,对缸内气体流动、混合气形成和燃烧情况、喷油湿壁情况进行了设计优化,达到油-气-室的合理匹配。最后对14TD发动机的进气道及燃烧室进行了设计优化,实现了高滚流比,使得缸内油气分布更均匀,湍动能更高。图1为燃烧室优化设计结果,通过优化气道及缸盖燃烧室顶面,提高进气滚流比。图2为进行油束匹配设计校核。

表2 14TD发动机与国外某1.4 L增压直喷发动机性能对比

图1 燃烧室优化设计过程

图2 油束匹配设计校核

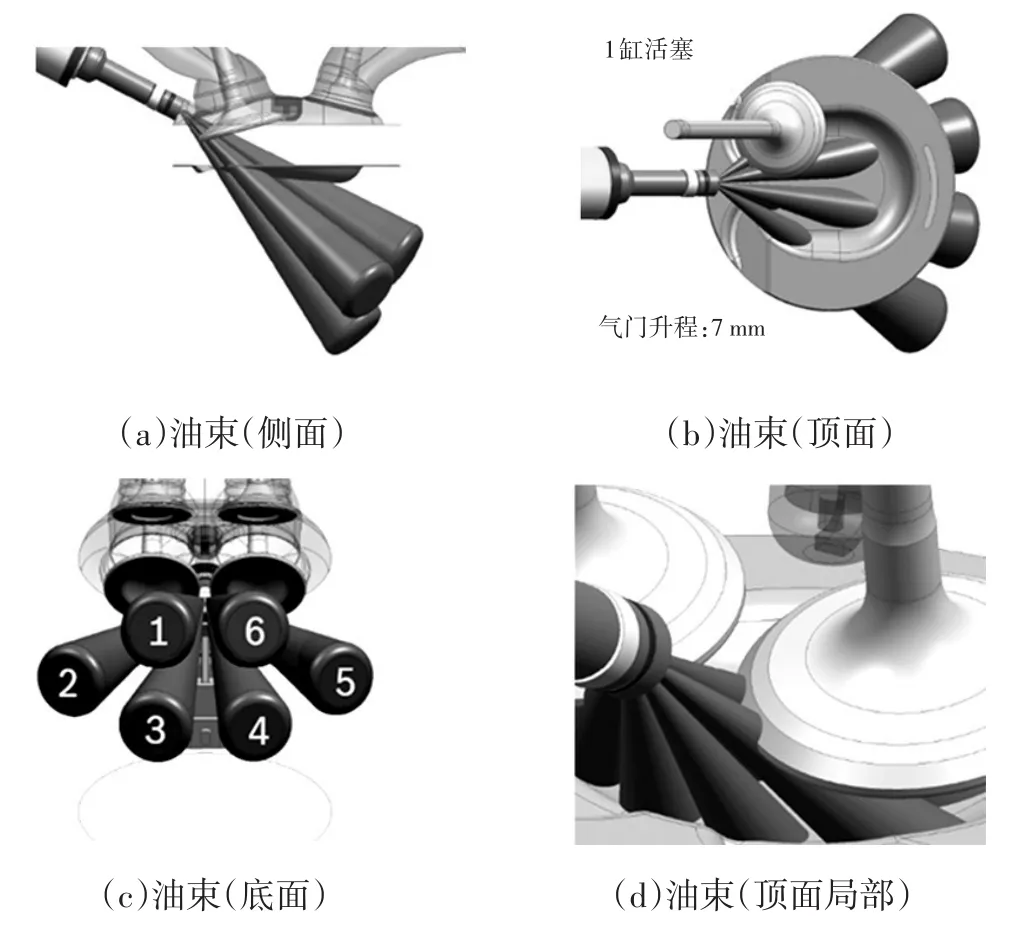

图3为燃烧系统仿真分析中,缸内滚流比发展过程及点火时刻缸内湍动能分布情况。

图3 燃烧系统仿真分析结果

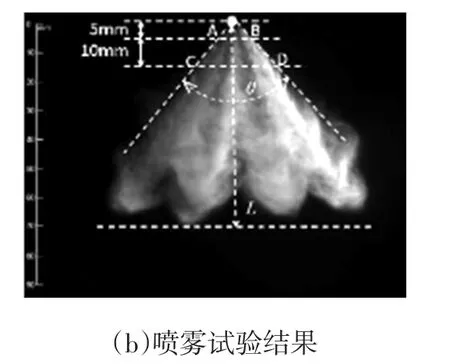

通过光学发动机试验,对比不同喷油器方案的喷雾效果,以确定用于热力学开发的喷油器方案,图4为光学发动机台架及喷雾试验结果。

图4 光学发动机试验

4 增压系统开发

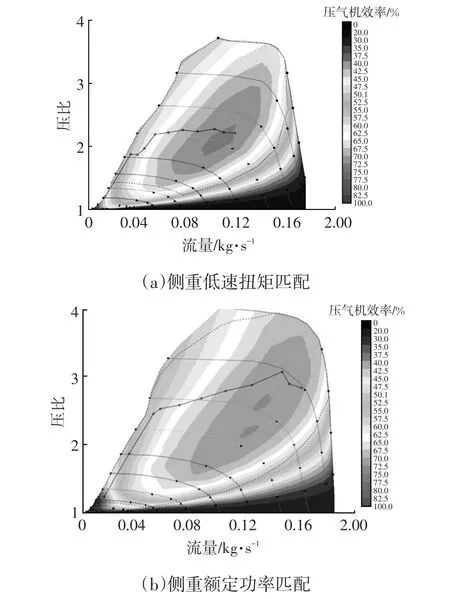

4.1 增压器选型

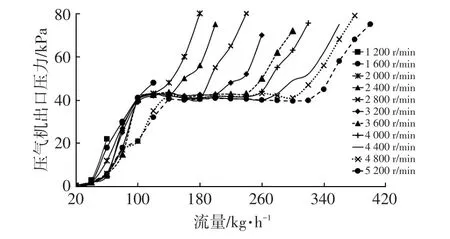

基于14TD发动机性能目标,结合一维热力学性能仿真分析进行增压系统匹配优化,包括不同增压器性能计算对比、增压器与配气相位联合优化等,以对增压系统选型方案进行确定。图5为不同增压器匹配方案,可基于开发目标侧重点不同(低速扭矩与额定功率)选定不同增压器匹配方案。

图5 不同增压器匹配方案

4.2 增压压力控制

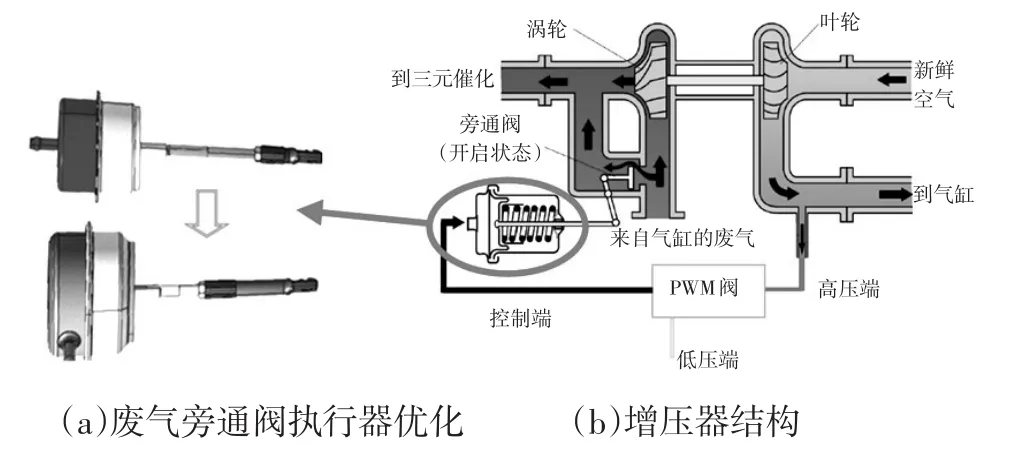

增压器的匹配选型是热力学性能开发中的重点和难点,其难点主要表现在两方面:一方面传统增压器匹配仅能考虑增压器的稳态map,无法有效进行相应的瞬态响应计算,而目前瞬态响应性已经成为开发中的重要参考指标;另一方面,增压发动机比自然吸气发动机的模型协调控制更复杂,需要同时考虑排温、爆震和BMEP的控制。因此前期增压匹配主要针对发动机外特性目标,在后续性能开发中需要对增压压力进行有效控制,使增压器在发动机全工况范围内均能够合理有效地工作[5]。

图6为增压压力控制系统优化案例,主要针对增压汽油机增压压力调节控制过程中出现的压力波动和压力不足等问题,从增压系统工作原理和增压压力控制方法等角度进行分析,结合零部件验证试验确定了废气旁通阀弹簧刚度不足是引起上述问题的主要原因,通过废气旁通阀改进设计有效解决了上述问题,使发动机扭矩、功率等性能达到了设计指标。

图6 增压压力控制系统优化案例

在解决了增压系统压力波动和压力不足等问题的基础上,基于增压汽油机运行工况分布特点,在保证动力性的前提下,以燃油经济性为目标,对增压压力全工况控制和调节进行了优化。通过权衡发动机在全负荷和部分负荷增压压力控制之间的关系,得出废气旁通阀最佳弹簧预紧力,同时通过优化压力控制电磁阀(PWM阀)的控制策略,使增压压力在全工况范围内得到合理分配,如图7所示。

图7 全工况范围内(不同发动机转速)增压压力分布

5 NVH开发

由于增压直喷汽油机缸内爆发压力较大,而且集成了增压系统、高压喷油系统等,使得增压直喷发动机的NVH性能成为开发过程中的关键问题之一。14TD发动机开发前期即同步开展NVH开发工作,首先定义发动机NVH目标,包括辐射噪声目标、振动目标、主要部件模态频率等;在发动机设计阶段,通过NVH仿真分析(包括模态分析、振动、结构与空气噪声分析)评估设计方案的NVH性能;同时针对问题部件进行NVH优化设计与仿真分析验证;最后,通过NVH试验验证整机NVH性能[6]。增压直喷发动机NVH开发需要重点研究整机辐射噪声、增压系统噪声优化及直喷系统噪声开发等。

5.1 整机辐射噪声控制

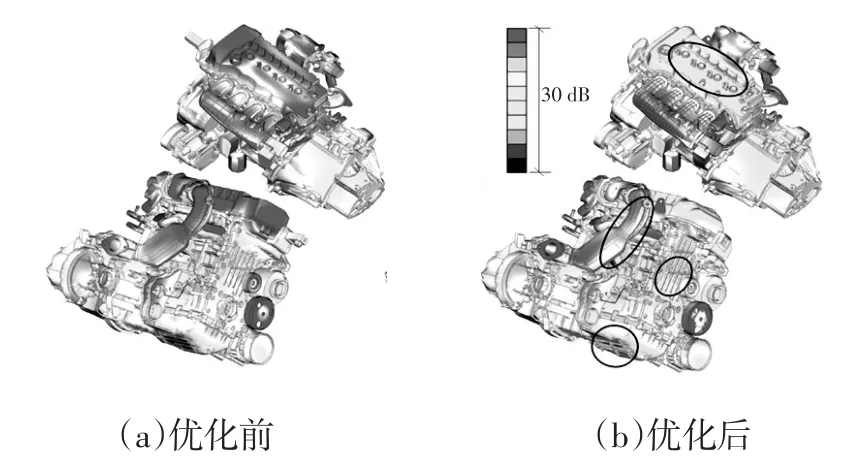

建立了基于多体动力学和有限元相结合的整机振动仿真模型,对14TD发动机整机振动进行了仿真预测,分析方法及流程如图8所示。通过对整机表面振动计算结果的分析找出了该发动机的结构弱点,并进行了结构设计优化。运用边界元法对该发动机优化前、后整机辐射噪声改善效果进行了仿真预测,结果表明,所提出的结构改善措施能够有效降低整机辐射噪声,如图9所示。

图9 14TD发动机整机辐射噪声优化前、后对比

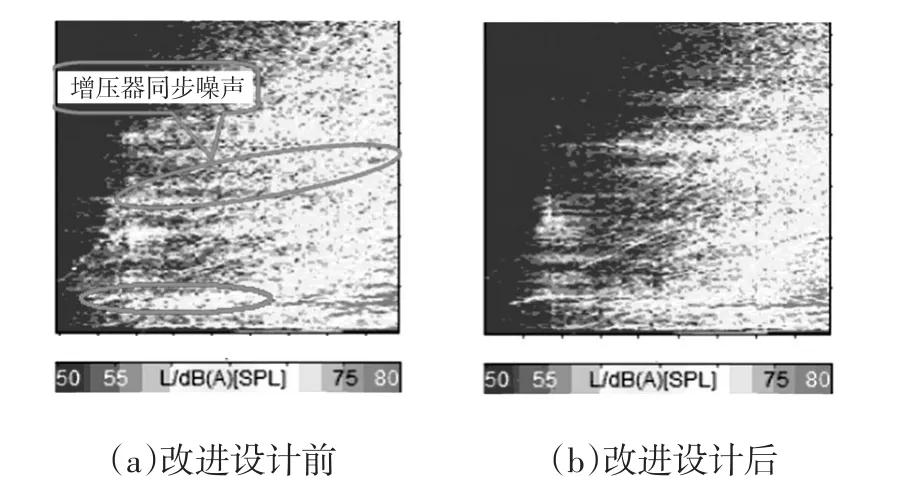

5.2 增压器噪声控制

针对由于叶轮转子在高转速下因自身不平衡产生的同步噪声,以及由于涡轮转子轴承油膜振荡和转子转动造成振动激励而产生的次同步噪声,对增压器转子的动平衡及转子轴承间隙进行了改进设计。改进后发动机排气侧噪声频谱图如图10所示,由图10b可看出,改进设计后涡轮增压器同步噪声和次同步噪声已基本消除。

图10 改进设计前、后增压器噪声

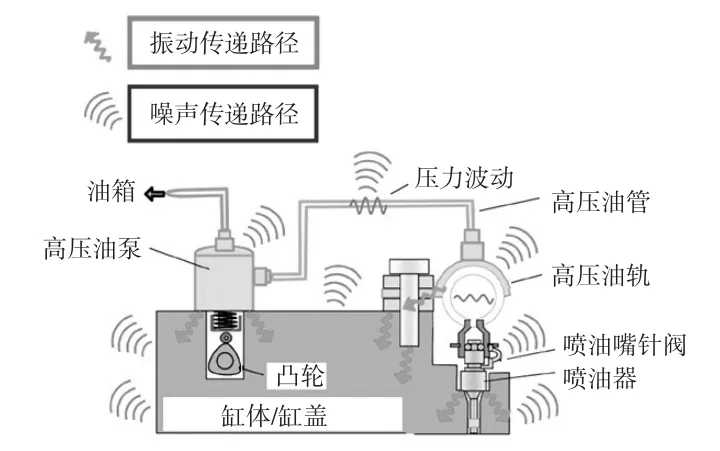

5.3 直喷系统NVH开发

在进行直喷系统NVH开发时,首先通过主动降噪,即通过优化高压油泵柱塞的开启关闭控制策略降低系统内压力波动,从而以减小激励的方式实现降噪;其次采用被动降噪措施,通过增加油泵、油轨隔声罩减少辐射噪声,同时在高压喷油系统和缸盖接触处采取隔振措施,减小振动激励向缸盖的传递。图11为直喷系统噪声传递路径分析结果,通过声源识别可制定噪声控制策略。

图11 直喷系统噪声传递路径分析结果

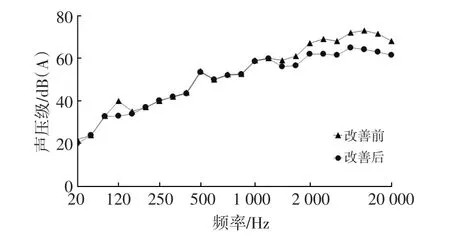

图12为直喷系统NVH改善前、后发动机顶端近场噪声对比,通过实施上述改善措施,14TD发动机顶部近场噪声在高频段有3~5 dB(A)的改善效果。

图12 直喷系统NVH改善前、后发动机顶部近场噪声对比

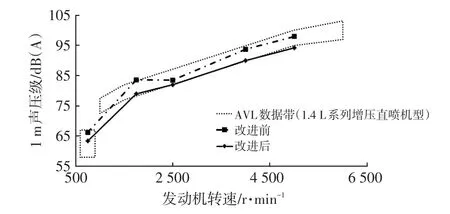

通过以上NVH开发,14TD发动机NVH性能达到了国际先进水平(AVL数据带下沿),图13为NVH改进前、后14TD发动机辐射噪声试验结果。

图13 NVH改进前、后14TD发动机辐射噪声对比结果

6 标定开发

相比进气道喷射,缸内直喷易造成缸内混合气局部过浓和燃油湿壁问题,增加颗粒物形成几率[7],颗粒物排放呈倍数增加。为进一步提升燃油经济性及降低颗粒物排放,需对直喷系统多次喷射进行标定优化,通过标定优化选择合适的喷油压力、喷射分配系数及喷油时刻。

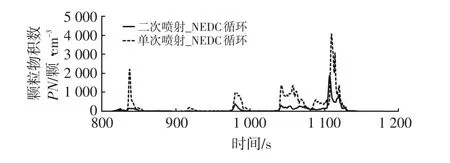

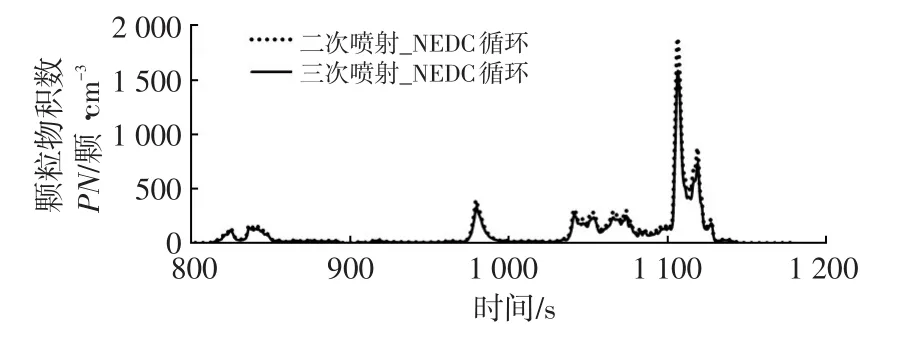

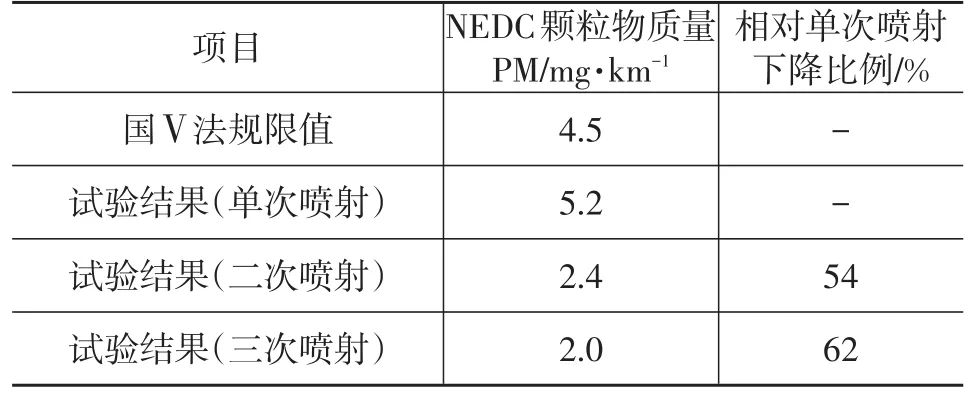

以三次喷射研究为例,适当降低第一次喷射比例能促进第二、三次喷雾的蒸发与混合,进而降低第二、三次喷射油气混合的难度,有利于减少缸内喷雾湿壁,且在降低颗粒物排放的同时减小机油稀释风险,如图14和图15所示。由表3可看出,通过合理选择多次喷射次数,可以大幅降低颗粒物排放量。

图14 二次喷射与单次喷射颗粒物排放量对比

图15 三次喷射与二次喷射颗粒物排放量对比

表3 多次喷射对颗粒物排放量影响分析

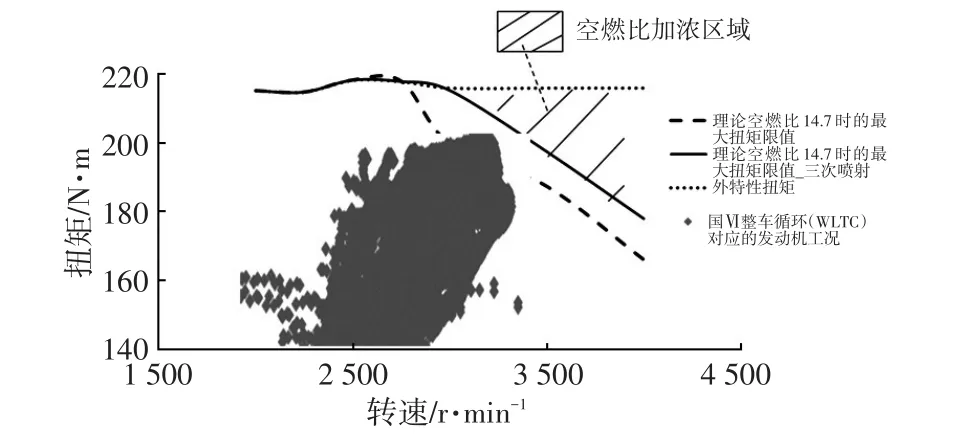

另外,通过对多次喷射控制策略优化,扩大了理论空燃比下发动机运行工况区域,有效解决了该发动机搭载高质量整车在WLTC循环工况空燃比进入加浓区域的问题,如图16所示。

图16 多次喷射对发动机使用领域影响分析

7 结束语

对于增压直喷发动机开发而言,燃烧系统及增压系统开发尤为关键,同时NVH开发及标定控制同样需要重点关注。本文针对增压直喷发动机特有的几项关键技术进行了分析研究,通过设计、仿真、试验相结合的开发方式,解决了增压直喷发动机特有的燃油湿壁、喷油系统噪声、颗粒物排放超标等重点难点问题,最终达到了14TD发动机的设计目标。