ARTIS CTM-V6刀具监控系统应用不同传感器的试验对比

2018-10-26沈阳机床股份有限公司辽宁110142薛庆鑫魏广元

■沈阳机床股份有限公司 (辽宁 110142) 薛庆鑫 魏广元

扫码了解更多

1.试验目的

本项目以云南CY集团有限公司智能车间项目中某型号高刚度数控车床为对象,通过ARTIS刀具监控系统监控机床在持续加工工件情况下机床刀具状态,验证ARTIS刀具监控系统在机床加工过程中,刀具出现问题时的响应是否可以及时有效。

因为CTM-V6系统需要将CTM卡安装在PCI插槽并进行数据传输,西门子840Dsl系统可以满足条件,而国产系统(本次使用的是华中818A数控系统)则没有PCI插槽,所以必须通过工控机将数据信号转到显示器。另一方面,使用西门子840Dsl系统时CTM-V6系统可以直接从西门子系统采集扭矩信号,用以监控刀具变化。而国产系统没有此功能,需要使用力矩传感器来采集扭矩信号。

本次试验目的是监控刀具极限加工时的损耗和控制效果,对比不同数据采集方式的优缺点。选择适合的刀具监控系统来降低机床运行成本,提升机床可靠性。

2.ARTIS刀具监控系统产品功能

(1)通过采集扭矩变化的数据可以检测机床在加工过程中产生的刀具异常破损、刀具磨损和刀具丢失等情况。

(2)报警信息通过Profibus总线(国产系统用I/O点)传输给数控系统,同时激活报警信息,根据不同报警等级,NC系统自动选择报警或者停止机床运行。

(3)此系统对推测刀具使用寿命有一个可靠的依据和保证。采购人员也会因此制定更加合理的批量采购计划。有效降低企业每天的生产运行成本。

3.刀具监控系统组成

刀具监控系统两种方式产品组成如附表所示。本次试验暂时使用西门子显示器代替工控机来显示数据。DTA是使用西门子系统自带扭矩数据,CFM4是使用力矩传感器采集扭矩数据。产品联接顺序如图1、图2所示。

4.现场报警参数设置

(1)报警参数设置,学习曲线:使用新刀试切样件,所得信号的峰值设置为100%,面积设置为100%。即为学习曲线(图3~图5中淡绿色填充图)。学习曲线是理想曲线,这时刀具完全没有磨损。ARTIS系统以此曲线作为标准曲线参照,进行加工的调整及报警参考。

刀具监控系统表

图1 DTA连线图

(2)缺刀参数设置:缺刀曲线面积小于50%时系统提示缺刀报警。

(3)钝刀参数设置:更换到一把工艺认为已经磨损严重,不再使用的旧刀,试切。记录面积数值130%,峰值数值130%,将钝刀面积数值设置为125%。当实际加工时,实际切削面积大于设置的钝刀面积时,系统将提示钝刀报警。

钝刀设置值是根据实际情况而定的,出现实际钝刀报警而发现刀具磨损不严重,则证明钝刀设置偏低,调整钝刀报警上限到148%。

(4)断刀参数设置:断刀报警值暂时设置130%。当实际加工出现断刀报警后,发现刀具并没有断,证明断刀报警值偏低,可以对断刀上限值进行相应的调整如150%。

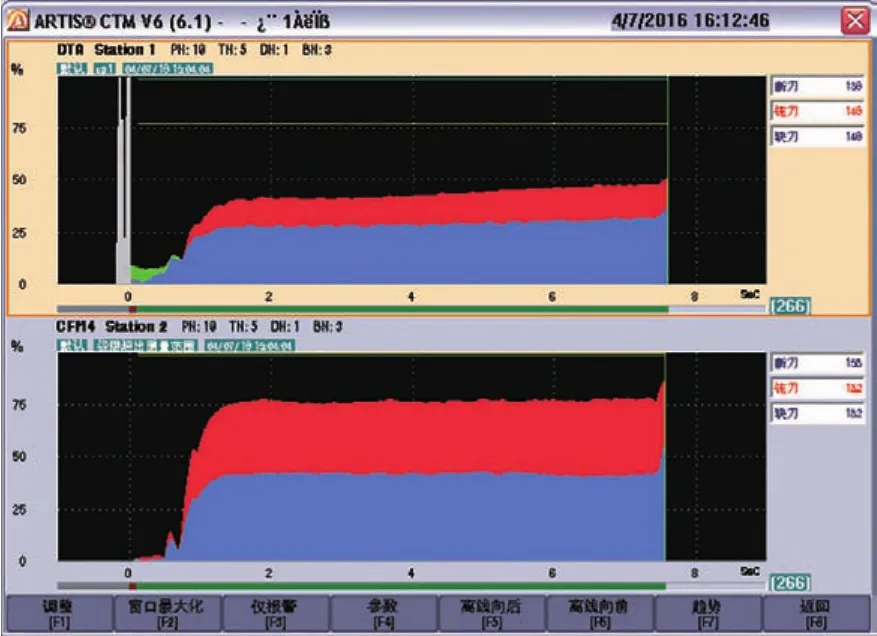

(5)实际切削监测图形如图3~图5所示,上面窗口为DTA窗口,即系统采集西门子电动机扭矩信号;下面窗口为CFM4窗口,即系统采集力矩传感器信号。

图3 学习曲线

图2 CFM4连线图

由图形可以分析出,绿色部分为学习曲线,可以看出DTA曲线约30%,CFM4曲线约40%。深蓝色部分为实际切削过程中与学习曲线重合的部分。红色部分为实际切削过程中超出学习曲线的部分,可以看出DTA曲线约40%,CFM4曲线约60%。黄色横线为断刀上限,DTA曲线设置为77%,CFM4曲线设置为100%。

图4 加工试验曲线变化

图5 大切深试验曲线变化

可见CFM4曲线相对DTA曲线敏感,曲线变化快速。因此设置断刀、钝刀等参数时需要加大。进行破坏性试验,加大切削进给量试验。可以看出图4出现红色状态曲线,曲线快速上升,证明切削扭矩快速增加;图5红色状态曲线上升,尾端快速上升到达预警位置,系统右侧提示栏提示钝刀状态。CTM系统报警并通过NC系统将机床各动力轴断开,检查现场刀具有轻微损坏。证明ARTIS系统可以最大程度保护机床,试验成功。

5.结语

经过刀具初始学习后,进行刀具磨损、刀具缺刀以及破坏性刀具断刀试验。ARTIS两种采集方式均能快速、准确地捕捉到机床加工过程中刀具出现的各种异常情况,及时进行报警处理。

(1)CFM-4采集方式的刀具监控系统优点是可以适用于多种系统,对于刀具监控更敏感;缺点是需要增加传感器、信号转换器,部分系统没有PCI插槽,还需要增加工控机用来显示,成本较高。

(2)DAT采集方式的刀具监控系统优点是组件少,方便配置,节省空间,成本相对低一些。缺点是对数控系统要求比较严(例如PCI插槽,西门子840Dsl系统需单独订P60、HMI-SL等权限),如无相应功能则无法使用。

总的来说无论选择哪款配置,都可以对提高机床加工效率、改善产品质量有一定的保障作用,也有助于机床的维护保养和故障诊断。