一种适用于破碎煤层的安全定向钻进工艺研究

2018-10-26肖丽辉

肖丽辉

(1.中煤科工集团重庆研究院有限公司,重庆400039;2.瓦斯灾害监控与应急技术国家重点实验室,重庆400039)

1 概述

目前,针对煤与瓦斯突出和爆炸的防治,主要是通过在煤矿井下施工近水平钻孔的方式来解决。近几年来,许多科研院所与矿业集团加大了对定向钻进技术及装备的研究力度,随着定向钻进技术及装备的不断发展,采用近水平定向钻进工艺施工瓦斯预抽长钻孔在煤矿井下瓦斯治理方面发挥着越来越重要的作用[1-2]。但随着煤层的不断开采,由于该技术装备的结构特点决定了其在稳定地层中钻孔效果较好,而在破碎地层中钻孔效果较差。从目前的应用来看,对于复杂地质条件下(如软煤层、构造带),尤其是破碎、松软煤层,应用普通的定向钻进技术施工较深定向钻孔非常困难,如万峰煤矿[3]、寺河煤矿。在该种较复杂地层施工定向钻孔经常出现喷孔、钻孔垮塌等异常现象,导致定向钻孔的成孔深度浅,达不到定向钻孔设计深度,不能发挥定向长钻孔的优势,严重影响了瓦斯抽采效果[4-5],且经常出现钻具无法起拔,造成测量系统丢在孔内的事故,设备风险高。

为了解决定向钻进工艺在破碎煤层应用中存在的问题并扩大定向钻进工艺及配套装备的推广范围,提出了一种适用于破碎煤层的安全定向钻进工艺。

2 一种适用于破碎煤层的安全定向钻进工艺研究

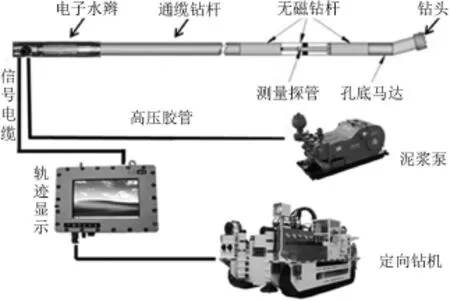

与普通钻孔相比,煤矿井下定向钻进技术主要有2方面的特点,一是利用造斜工具使煤矿井下的近水平钻孔的轨迹按设计要求施工,最后延伸钻进至预定层位。二是煤矿井下定向钻进技术中的测量系统中的随钻测量仪器可实现对钻孔参数、钻具姿态的实时监测,并生成钻孔轨迹,实现钻孔在施工区域内的可视化[6],如图1所示。

图1 定向钻进工艺示意图

由上叙述可知,定向钻进技术可以及时测量定向钻孔的轨迹参数,并对钻孔轨迹进行精确控制,对后续钻孔的设计和施工起到指导作用,进而提高瓦斯抽采率[7]。

2.1 凹槽螺旋定向钻杆的研制

在破碎煤层中施工瓦斯抽采钻孔时,存在的主要问题就是因破碎煤层的煤层破碎、裂隙发育,导致在钻孔施工过程中孔壁极易发生垮塌,而孔内垮塌下来的煤渣因没有经过有效的钻具钻头切削而呈较大的块状,差不多都有几个厘米。因普通定向钻进工艺中采用的为光钻杆,在施工过程中,普通定向钻杆与钻孔之间的环状空间较小,所以这种未经有效钻具破碎的较大煤渣极易堵塞孔壁与钻杆之间的环形空间,从而造成洗孔液循环困难,排渣不及时又会导致卡钻、埋钻事故的发生。

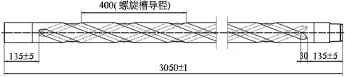

在普通的回转转进工艺中,螺旋钻杆、三棱钻杆等钻具已经被应用于软煤及构造煤的钻孔施工中,且效果良好,大大减少了钻孔事故的发生。同时,在石油定向钻井中,螺旋钻铤的应用极为广泛,大大减少了卡钻事故的发生[8]。总结螺旋钻杆、三棱钻杆、三棱螺旋钻杆、螺旋钻铤等钻具在松软、破碎煤层回转钻进中成功应用的原因可知,是因其特殊的钻具结构在钻进过程中起到辅助排渣作用,有利于孔内清洁。因此,将回转钻进工艺中的钻杆辅助排渣技术引入到定向钻进工艺中,开发了凹槽螺旋定向钻杆(图2),成为解决破碎煤层钻进中排渣困难的突破口。

图2 凹槽螺旋向钻杆结构图

凹槽螺旋向钻杆的结构设计采用整体式螺旋槽结构,因矩形螺旋槽在钻进时容易在螺旋槽根部造成钻屑积累导致螺旋槽失效,螺旋槽的辅助排渣作用得不到充分发挥;而圆弧形螺旋槽的结构平滑,在使用中发现这种结构不易糊钻杆,且辅助排渣能力强。同时,矩形螺旋槽容易在螺旋槽根部形成应力集中,降低了钻杆的疲劳强度。因此,凹槽螺旋定向钻杆的螺旋槽采用圆弧过渡,既不产生应力集中,又能起到很好的辅助排渣作用。

目前,在煤矿井下回转钻孔中,针对松软、破碎煤层,使用效果较好的钻具为三棱钻杆和三棱螺旋钻杆,根据三棱螺旋钻杆可知,凹槽螺旋定向钻杆的结构设计具有以下结构特点[9]:①整体式的钻杆结构不涉及焊接成型,减少结构上的薄弱点,从而提高了钻杆的抗扭强度和抗弯强度;②凹槽螺旋钻杆中凹槽螺旋的结构增加了钻杆外壁与孔壁之间的环空过流面积,使钻杆在旋转钻进时具有向外排屑的趋势,便于排渣;③整体式凹槽螺旋钻杆螺旋槽的设计,降低了钻杆对钻孔的扰动作用,利于孔壁稳定;④凹槽螺旋定向钻杆螺旋槽的存在,在一定程度上减轻了钻杆的质量,在发生孔内事故时,钻杆负荷减小,在发生孔内事故时,不易发生扭断事故;⑤在保证钻杆强度的同时,还可根据实际施工情况及煤渣颗粒的大小来改变钻杆的结构设计。

2.2 安全接头的研制

在破碎煤层定向钻孔施工过程中,出现最多的就是钻孔垮塌事故。因凹槽螺旋定向钻杆有上述优势,在出现孔内事故时,很多时候可通过采用旋转凹槽螺旋定向钻杆进行反复洗孔来解决事故,但如果煤层很破碎、裂隙较多,通过洗孔也无法实现钻具的安全起拔,测量系统及部分钻具就会掉落孔内,设备存在较高的风险。

针对以上情况,通过开发一种适用于煤矿坑道水平定向钻进的安全接头来实现破碎煤层的安全钻进。该安全接头的结构主要由3部分组成[10]:公接头、母接头和安全销。在施工复杂地层中,将安全接头连接在定向钻头与孔底马达之间,当出现因钻孔垮塌导致钻具无法解卡时,增大钻机的起拔力,强力起拔钻杆将安全接头的安全销拉断,从而使安全接头的公接头和母接头分离,母接头和钻头留在孔底,公接头及其以上的定向钻进设备安全退出孔外,降低了经济损失。

2.3 破碎煤层安全定向钻进工艺研究

以普通定向钻进工艺为基础,结合凹槽螺旋定向钻杆及安全接头,研究了适用于破碎煤层的安全定向钻进工艺,该工艺技术可以解决破碎煤层定向钻孔事故频发、钻孔深度浅、设备风险高等问题。

第一,与普通定向钻进工艺相比,该工艺采用的凹槽螺旋定向钻杆的螺旋结构其在旋转的作用下起到二次切削煤岩块及辅助排渣作用,因而可以利用凹槽螺旋定向钻杆的结构优势减少在钻遇破碎带、构造带时出现的因排渣不畅而导致的卡钻、埋钻事故;同时当出现垮孔、卡钻等孔内事故时,会出现泥浆泵压力升高、返水变小或者不返水、返渣颗粒变大等情况,此时可通过先退钻杆(约2根)再进行来回推拉并旋转凹槽螺旋定向钻杆进行洗孔排渣,从而解决孔内事故。

另一方面,当采用反复旋转凹槽螺旋定向钻杆也无法解决孔内事故时,为了减小经济损失,通过强力起拔钻杆来拉断安全接头的安全销,安全销断裂后公母接头分离,从而将母接头和钻头留在孔底,公接头和以上的定向钻进设备整体提出钻孔。具体工艺流程见图3。

图3 破碎煤层安全定向钻进工艺流程图

3 现场工业性试验及效果

3.1 煤层条件

本次定向钻孔试验煤层为寺河矿西区3#煤层,该煤层为寺河矿主采煤层。3#煤层结构简单,属于稳定可采煤层。但西区3#煤层顶板以下1m、底板以上2m的煤层松软,裂隙发育,中间约3~3.6m煤层较完整。在西区施工钻孔经常出现塌孔、卡钻、埋钻事故,给孔底钻具带来严重的安全隐患。

3.2 试验设备

本次试验选用的钻机型号:ZYWL-6000D型定向钻机。试验钻杆规格:∅75mm×3000mm螺旋定向钻杆。试验螺杆马达:5LZ73×7.0L-3-600。试验钻头型号:∅94mm钢体式PDC钻头。

3.3 试验过程

试验地点在寺河矿西区W23014巷东掘钻场,该钻场属于含破碎带较多的钻场,在该钻场采用常规的定向钻孔工艺钻孔施工困难、成孔率低、成孔深度浅,只有几十米,严重制约了定向钻进工艺优势的发挥。

在该钻场一共设计施工7个定向钻孔,设计孔深为400m,开孔倾角为2°~5°,并在该钻场施工中采用了适用于破碎煤层的安全定向钻进工艺。

1#孔的开孔方位为 52°,倾角为 7°,在施工 1#钻孔时,前40m施工正常,之后就出现严重的垮孔、喷孔现象,孔口返渣也不正常,返渣颗粒粒径较大。针对这种异常现场,现场采用增加钻机的推进压力来解决,但当钻进到51m左右时,钻杆完全抱死。随后现场将清水钻进改用采用钻井液来洗孔,洗孔后,凹槽螺旋定向钻杆可以转动,此时通过反复旋转凹槽螺旋定向钻杆,并间隔地进行推进、后退凹槽螺旋定向钻杆,采用上述方式均无法处理孔内事故,此时存在较高的掉钻风险,不能继续施工。但因该套工艺在孔底马达与定向钻头之间连接了安全接头,最后通过强力起拔钻杆的方式,仍然将公接头以上的定向钻进设备安全提出了孔外,降低了经济损失。

对1#钻孔的实际施工情况进行分析判断可知,定向钻孔施工异常情况在40m左右,因此可以推断出该区域存在断层,断层的存在是造成本次孔内事故的主要原因。在分析1#孔事故的基础上,退钻后施工2#钻孔,2#钻孔的开孔方位为55°,倾角为5°。在施工2#钻孔时,32m之前施工正常,当钻进到32m时,出现了泥浆泵压力增大及严重喷孔现象,且返渣颗粒粒径变大。此时仍采用将清水换成钻井液洗孔,同时对凹槽螺旋钻杆反复旋转、推进和后退,最后解决了孔内事故,2#钻孔顺利通过了破碎带。在后面的钻进过程中,通过多次开分支、探顶及回转钻杆、反复洗孔,顺利施工主孔深495m。考虑到设备风险,在495m处退钻。

3.4 试验小结

本次试验在W23014东掘钻场共施工主钻孔7个,多个分支孔,累计进尺8963m,主孔最深为495m。从整个试验过程来看,在钻遇破碎带及构造带时,采用破碎煤层安全定向钻进工艺施工定向钻孔可以有效解决垮孔、抱钻事故,减少了孔内事故发生的频率。与普通定向钻进工艺相比,很大程度上提高了定向钻孔深度,并实现了安全钻进,降低了设备风险,较少了经济损失。

4 结论

通过破碎煤层安全定向钻进工艺研究及现场应用证明,该工艺技术可以有效减少并在一定程度上解决在钻遇破碎带及构造带出现的问题。针对寺河矿这种存在破碎煤层的矿区,通过采用适用于破碎煤层的安全定向钻进工艺,也可以施工500m左右的定向钻孔。因此可以说,破碎煤层安全定向钻进工艺的开发拓展了定向钻进工艺的应用范围,使定向钻进技术及装备在复杂地层中同样具备较好的应用前景。目前,该套工艺已在山西万峰煤矿、淮南新集二矿及山东唐口煤矿进行了应用,均取得了较好的效果。