提高抽油机井机采效率方法研究

2018-10-26朱云峰

朱云峰

(1.中国石油集团测井有限公司大庆分公司,黑龙江大庆163000;2.吉林大学地球探测科学与技术学院,吉林长春130000)

1 概述

抽油机在提液过程中其有效功与系统输入能量的比值叫做抽油机效率,是评价机采系统用能效率、衡量抽油机井技术管理水平、经济效益的重要指标[1]。本文通过研究系统效率的构成及影响因素,指出提高机采井系统效率的措施和方法,从而提高抽油机的整体效能。

2 影响因素分析

2.1 地面系统影响

抽油机系统效率是一项综合性计算指标,受多方面因素的影响,其中地面系统主要包括电机、皮带、减速箱、四连杆、平衡度、冲程、冲次、井口油压、套压、盘根等。

电机设备性能维护及电机负载率的合理匹配是保证抽油机正常工作的根本;作为抽油机传动部分的皮带传动松紧度、减速箱润滑效果和四连杆机构润滑点的保养是保障最大能量传递减少电机耗能的重要环节;抽油机平衡度的好坏直接影响抽油机的能耗,抽油机不平衡不仅会增加电机内耗也会降低其它部件的使用寿命,从而影响系统效率;冲程、冲次是影响抽油过程的重要参数,根据产液能力选择合理范围,最大限度改善抽油机运行工况,可以延长检泵周期,提高生产效率;严格按流程量取油压、套压,是反映生产情况的最直接的数据,如果压力过高直接会造成泵的漏失和降低举升,从而影响系统效率;盘根盒的作用主要是对光杆的密封,在保证不漏油的前提下合理的松紧度可以有效降低能耗,提高系统效率[2]。

2.2 井下系统影响

井下系统的影响主要包括管、杆(直径、长度)、沉没度、摩阻、抽油泵、结蜡、地层供液等因素。

抽油管、杆在功率上的损失,主要是之间的摩擦阻力对管杆造成的偏磨,是影响系统效率的关键因素;沉没度要根据油井的产量和动液面来确定,沉没度过大,会增加抽油机的负荷,加大能耗;抽油泵是整个机采系统井下部分的核心,降低泵挂摩擦损失、泵漏失损失等,强化对于开发过程中油层供液能力及地质因素差异的研究,降低泵效对系统效率的影响;做好防蜡和清蜡工作,保证机采井生产能力,保证系统效率[3]。

3 治理对策

3.1 加强油井现场管理工作

完善的生产现场管理制度,可有效提高机采系统率,加强一线生产培训,准确掌握基础数据量取要点,范操作流程,现场员工的管理培训特点是投入少,回报高。通过对抽油机井日常巡检量取电流、油压、套压、期量油,掌握抽油机生产的第一手数据,及时发现生产问题,确保平稳生产保证机采井生产效率。在日常维护中及时采取调参、调平衡、调盘根盒松紧度、调皮带松紧,对抽油设备、井口设施实施严格检验流程[4],这些是提高系统效率投资少、见效快的有力措施,保证抽油机井实现最大经济效益。实验表明,当上、下冲程电流比值在0.8~1之间时能耗最低,但普通抽油机很难达到上述平衡效果,因此在常规抽油机上实施增设机构实现对抽油机的精确平衡[5],从而抽油机的复合平衡曲线与负荷曲线更相似,达到提高系统效率的目的。

3.2 跟踪井下治理

抽油泵作为井下生产的核心,泵效受地层供液差、下泵深度、出砂、偏磨、结垢等井下因素影响,导致机械负荷增加,使机械效率下降从而系统效率降低[6]。在抽油机井下实际生产过程中,通常我们都针对抽油机井本身进行多种维护调整,最大限度发挥抽油机的效能,忽视油层发育、断层发育、注入端治理等因素的制约也会影响机采井的生产能力。尤其随着油田开发的深入,二类油层成为主力采油层,因受油层自身发育特点和地质条件的影响[7],注采两端的开发不平衡,也是导致机采井开采能力下降的因素,因此除加强抽油机井治理外,结合地下形势分析进行注入端治理,保证充足的供液能力和采出井采出能力匹配,是提高系统效率的重要环节。

3.3 优化生产参数

由于油井生产是一个动态变化的过程,因此参数管理及合理优化调整尤其重要,根据生产数据的变化及时调整参数,在遵循合理沉没度的前提下,及时调整参数,可有效保证泵况,减少严重漏失和断脱情况的发生,为提高系统效率服务。由于抽油机井存在检泵周期,通过优化方案设计参数,加强防护措施,在延长检泵周期的同时也可实现系统效率的提升。同时在注入端优化注入参数与采出能力配伍,针对作业及措施井及时进行注入井方案调整,保证采出井发挥最大效能;若注入端有参数调整,采出端也要相应进行调参等工作匹配,保证抽油机井的系统效率。

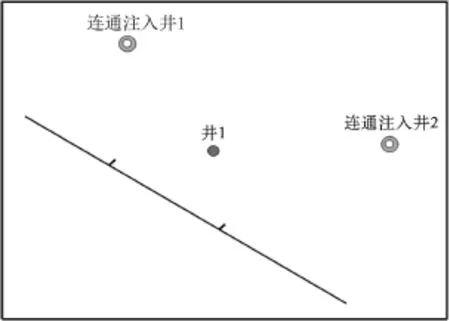

以某二类油层区块内抽油机井1为例,该井连通2口注入井(如图1所示),该井与周围连通注入井砂体连通如图2所示。该抽油机井1在经历压裂措施改造后,产量上升沉没度升高(如表1所示),该沉没度下不能使泵效发挥最大效能,及时对该井进行参数调整,调大冲次,因为产能上升需要更充足的供液能力来保证该抽油机井的产出能力,为此在连通注入端通过压裂和洗井等方式进行注入量参数调整(如表2所示),保证抽油机井最大产能,使泵效达到最优效果,保障抽油机井的高效性能。

图1 抽油机井1井位示意图

图2 抽油机井1栅状连通图

表1 抽油机井1措施前后泵效对比

表2 连通注入井参数调整匹配抽油机井提升系统效率措施

4 结论

影响抽油机井系统效率的因素有很多,电机等地面设备的优化及强化采油队日常生产管理水平是保证抽油机井正常运转最便捷也最经济的方式。在提高抽油机系统效率方面,常规做法都是在抽油机自身进行多方面改造和调整,忽视了油田生产不仅仅是有机采井还需要注入驱替动力,把井下、地下形势、注入质量等因素进行综合考虑,全面跟踪治理调整。保证作为油田生产最重要能耗设备的抽油机井保持最高的系统效率。