多压力层系区块钻完井技术研究与应用

2018-10-26姚斌

姚 斌

(大庆钻探钻井二公司,黑龙江大庆163413)

1 概述

***采油区块开发目的层为A、B、C三个油层,属于多层位分段开发。区块内断层较为发育,共发育15条断层,均为正断层,断层附近受注水开发的影响,采出井点较少,形成油层局部憋压,油层压力相对较高,最低地层破裂压力18MPa,预计压力系数1.40~1.50;深部C油层未注水开发,仍处于原始压力状态,平均地层压力为17.5MPa,压力系数平均为1.13。该区块标准层和下部Q地层发育大段泥岩,泥岩吸水水化膨胀易剥落,造浆性能强易泥包钻具,钻井过程中易井塌卡钻,而且易发生井漏。因此,有必要对该区块的特殊情况进行针对性的研究和试验,形成一套适用于该区块的钻井完井技术,来保证钻井施工的顺利进行和提高完井固井质量。

2 技术研究

2.1 油层防漏钻井液密度设计方法研究

针对***区块地层破裂压力低、孔隙压力高的特点,采取近平衡钻井液密度设计方法。

2.1.1 上部A、B油层地质压力预测

根据油水井动、静态资料、区块构造位置、以往已钻井的资料综合分析,预测设计钻井区块油层压力系数分为:

(1)注水井断层遮挡较高压力区∶预计压力系数1.40~1.50。

(2)注采不平衡较高压区∶预计地层压力系数在1.35~1.55。

(3)正常注采区∶预计地层压力系数在1.35~1.45。

2.1.2 深部C油层地层压力预测

注水开发区:油层试验区有2口水井测压,地层压力分别为23.6MPa和23.8MPa,压力系数1.48和1.52。

原始压力区:取得3口井实测压力,最高地层压力18.3,最低地层压力17.0MPa。

2.1.3 钻井液密度设计方法

在钻前地层压力调整充分的前提下,依据待钻井钻前预测的孔隙压力结果,按公式计算钻井液密度:

式中:Pp——地层孔隙压力,MPa;

ΔP——压力附加值,MPa,一般取2;

H——井深,m。

设计密度的关键是压力附加值ΔP的确定。根据近平衡钻井的原则:

A、当预测最高压力系数大于或等于1.5时,设计为近平衡钻井,ΔP取1MPa;同时采取梯级密度设计方式,钻进时保持近平衡,有利于防止井漏和泄压,完井钻井液密度保持平衡,以保证完井施工安全。对于断层遮挡高压区及注采不平衡区采取这种密度设计方式。

B、预测最高压力系数小于1.5时,设计为欠平衡钻井,一般ΔP控制在-0.5~1.0MPa之间。对于浅气层区的井计算值附加0.05作为设计密度下限,附加0.10g/cm3作为设计密度上限;非浅气层区的井计算值作为设计密度下限,附加0.05g/cm3作为设计密度上限。

2.1.4 钻井施工过程中钻井液密度调整原则

2017年施工中应用滚动预测原则对复杂区进行设计密度调整,采取分级加重的措施预防井漏,区块油气水浸和井漏复杂情况得到有效控制。具体设计情况如表1所示。

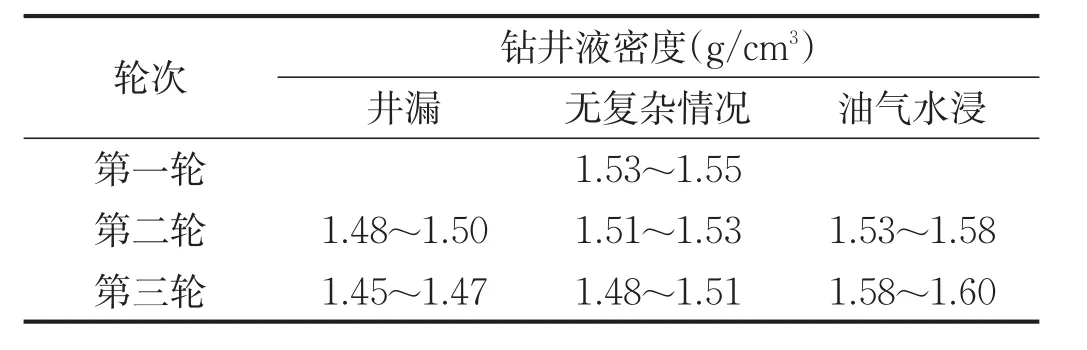

表1 钻井液密度滚动设计原则

2.2 钻头选型与钻井参数优化研究

2.2.1 钻头优化选型

PDC钻头主要用于泥岩、砂岩、以泥质胶结为主且胶结松散的小粒径砾岩、膏岩和灰岩等地层。试验统计及现场应用情况表明:砂、泥岩互层,当地层抗压强度低于10000psi,泥岩成份占岩石总量的40%以上时,PDC钻头的使用效果最好。实验区块地层,以紫红色泥岩与绿灰色粉砂质泥岩呈不等厚互层,目的层黑色泥岩,粉砂质泥岩互层为主。

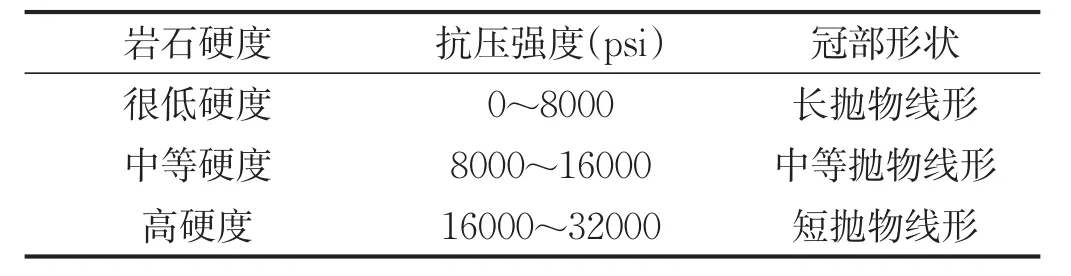

不同冠形PDC钻头的攻击性依次为:长抛物线型>中等抛物线型>短抛物线型;按照岩石硬度分类,推荐的钻头冠型如表2所示。

表2 不同冠型PDC钻头对岩石攻击性

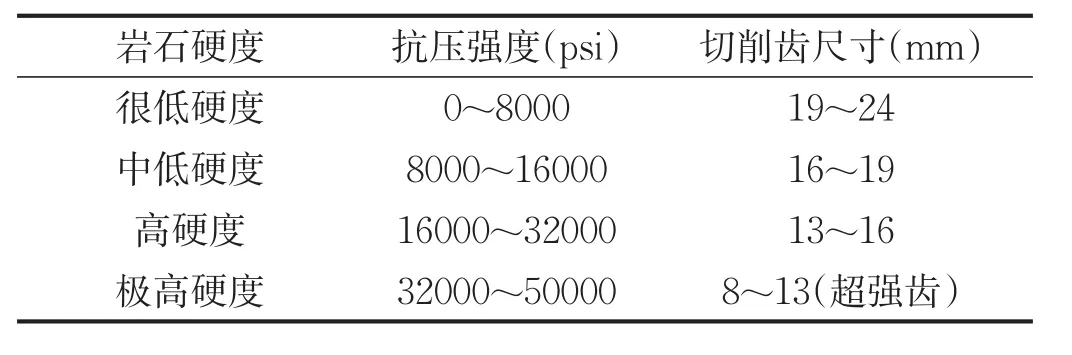

根据岩石抗压强度,选择合理的切削齿尺寸。抗压强度与切削齿尺寸关系如表3所示。

***区块地层以灰色泥岩、粉砂质泥岩、泥质粉砂岩、含油粉砂岩为主,油层岩性以岩屑质长石粉砂岩为主,该区块岩石硬度为很低硬度或中等硬度为主,抗压强度一般不超过16000psi,冠部形状选择为中等抛物线形,主切削齿尺寸选择为19mm复合片。结合区块地质情况,岩石硬度不高;邻井间距小,便于井眼轨道控制;提速效果好,钻井时间长;综合成本低,稳斜段长,稳斜性能好等因素,优选使用大庆钻头厂生产的R4624型号PDC钻头。通过现场实钻应用,效果较好,区块平均井深1894m,平均机械钻速可达29.41m/h,最高机械钻速可达35.56m/h。

表3 不同切削齿尺寸与岩石硬度关系

2.2.2 钻井参数优化

试验区块直井施工中在1050~1200m夹层多、钻进易斜,采用优选的3根钻铤钟摆钻具组合。∅215.9mm(PDC)+∅178mm钻铤(16~20m)+∅165mm钻铤(8~10m)+∅210mm方接头+∅165mm钻铤(64~80m)+∅127mm钻杆。

随着钻具组合的改变,对相应的钻井参数进行优化。该区块上部地层即标准层前100m,不易产生井斜,所以上部地层钻压选择在40~80kN,有利于提高机械钻速;以下的地层钻压控制在10~40kN,井斜角可控范围大时可适当增加钻压,转盘转速240~270r/min,排量28~32L/s;定向井优选复合钻方式,提高破岩效率15.97%。增加泵排量,提高返砂效率,保障井眼清洁畅通,提高了机械钻速。

2.3 定向井轨道控制技术研究

2.3.1 钻具组合优选

(1)常规钻具组合。钻具组合是我们控制井眼轨迹的主要手段,它能使井眼朝着我们预期的方向前进。我公司在外围施工中,根据每个区块的不同地下情况和地层特点,也都制定了不同的钻具组合来满足施工要求。微增斜钻具组合∶∅215mmPDC+∅210mm螺扶+∅165mm无磁钻铤+∅210mm螺扶+∅165mm钻铤+∅198mm螺扶+∅165mm钻铤(50~60m)+∅127mm钻杆。

该钻具组合施工应用中上部地层呈增斜趋势,每100m增斜0.5°~2.5°左右,下部地层1000~1100m左右开始降斜2°~6°/100m左右。通过分析第一轮井的实钻数据,对钻具组合的力学性能、受力情况以及所能达到的效果进行了分析,在小于25°井斜的定向井施工中,微增钻具组合可以满足井眼轨迹控制的要求。

(2)复合钻进钻具组合。选用1°双螺扶螺杆进行复合钻井施工,钻具组合:∅215.9mm钻头+∅172.0mm螺杆(1.0°)+∅165.1mm无磁钻铤×(8.5~9.0m)+∅165.1mm钻铤×(17.0~18.0m)+∅198mm稳定器+∅165.1mm钻铤×(17.0~18.0m)+∅127.0mm钻杆。

双螺扶螺杆在上部地层呈微增趋势,增斜率达0.5°~1°/100m,下部地层呈降斜趋势降斜率在1°~2°/100m,实际应用中,平均每口井在定向结束后,稳斜钻进时需调整4~5次左右,滑动钻进比例占比为7.4%,轨迹中途减少了调整频次,增加了复合钻进比例,缩短了钻井时间,提高了机械钻速。定向井平均机械钻速较首轮井提高18.9%,达到29.75m/h。

2.3.2 轨迹控制方法优选

(1)造斜点与井斜优化。为了提高生产效率,在综合各方面因素后对井眼轨迹的造斜点和最大井斜进行了优化设计。一是井眼曲率设计优化,针对水平位移大,轨迹控制段长,摩阻大的实际,轨迹优化设计上注重降低设计的狗腿度(3°~4.5°/30m)。二是井斜优化,考虑到井斜对完井电测垂测的影响,最大井斜控制在43°以内。三是钻具组合设计优化,充分考虑到轨迹的平滑性(降摩阻、防复杂)及施工的连续性(减少倒换钻具,缩短钻进周期),采用MWD随钻导向施工。四是造斜点选择优化,结合上部直井段位移情况、井间防碰情况、最大井斜情况通盘考虑调整造斜点。

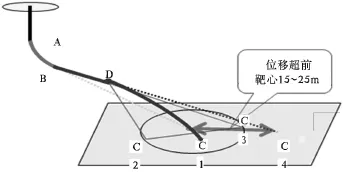

(2)复合钻进钻具轨迹设计。轨迹控制效率的提升主要是通过施工的连续性和最大限度地提高复合钻的比例,进而提高机械钻速。因此在实钻轨迹控制过程中,综合分析地层造斜规律及钻具组合的稳平效果进行优化。一是优选∅172mm 1°双螺扶螺杆进行随钻施工。相比单螺扶螺杆双螺扶螺杆稳平能力好,减少了轨迹中途调整次数,增加了复合钻进比例,提高了机械钻速。二是在钻进过程中始终保持轨迹位移超前15~25m控制(如图1所示),保证在仪器出现异常时可以换常规稳斜钻具一趟钻完钻或不进行倒换钻具盲打,确保中靶。完成164口定向井,中靶率为100%。轨迹控制措施优化后,定向井平均钻进周期由优化前的7.06d减少到6.32d,同比优化前缩短了10.48%。

2.4 防漏、堵漏技术研究

2.4.1 梯次钻井液防漏技术

针对该区块油层压力高、纵向上多压力系统的特点,优选不同粒径封堵剂,采用梯次封堵技术,从上到下逐级封堵漏失地层,通过提高各个地层承压能力,增大钻井液进入漏失层的阻力达到防止井漏的目的。

图1 轨迹控制示意图

(1)浅层A、B油层应用聚合物成膜技术。该技术主要是利用特殊聚合物处理剂在高渗砂岩孔隙及微裂缝端口处浓集成胶束,聚合物胶束或胶粒界面吸力及其可变形性,协同惰性固体颗粒、纤维,并在聚合物颗粒逐步溶胀作用下,在井壁表面形成致密超低渗透封堵膜。

(2)深部Q地层微裂缝优选复合封堵材料进行有效封堵。优选复合封堵材料对深部微裂缝进行有效封堵,同时巩固对浅层油层的封堵效果。复合封堵材料包括II型封堵剂和改性沥青。Ⅱ型封堵剂较Ⅰ封堵剂粒径范围更大,选择封堵性更强,能够对孔隙和裂缝进行有效封堵。在室内进行了堵漏承压30min实验,实验表明,对于10~15目砂床(模拟裂缝1~2mm),当压力加到2.0MPa时,含量3%防漏剂漏失量为零。

2.4.2 堵漏技术研究

该区纵向上多压力系统矛盾突出,深部地层泥页岩微裂缝普遍发育,高比重下裂缝被打开,形成漏失通道。现场证明绝大部分的井漏都是发生在深部地层,其主要原因就是高比重诱导地层裂缝开启,导致井漏的发生。

(1)堵漏材料研究。经过反复实验,配成了3种复合型堵漏剂(见表4)。Ⅰ型复合堵漏剂:核桃壳等细颗粒材料组成;Ⅱ型复合堵漏剂:胶粒等中等颗粒+增强材料;Ⅲ型堵漏剂:大胶粒、核桃壳、增强材料组成。用模拟堵漏装置实验,堵漏强度可达到60kg以上。

(2)堵漏剂现场应用。现场根据漏失程度选择堵漏配方,一般性井漏选择非渗透性封堵剂和Ⅰ型复合堵漏剂或Ⅱ型复合堵漏剂,严重井漏选择非渗透性封堵剂和Ⅱ型、Ⅲ型复合堵漏剂。对非常严重的井漏,需要现场组织多种材料复配堵漏剂。在循环池内组织20~30m3高于井漏密度0.1~0.15g/cm3的泥浆,加8~10t堵漏剂,混配均匀,然后打入漏层。10口井漏,采用疏通井眼及扩眼方法提高成功率,一次堵漏成功率80%。

表4 堵漏剂配方试验

2.5 完井技术研究

针对区块影响固井质量因素开展了一系列技术研究与现场实验,研究应用了包括油层多级划眼技术、异常压力层封隔技术、界面增强优化技术、双密度固井等一系列针对性技术措施,形成了窄泥浆密度窗口条件下的完井施工技术。

2.5.1 油层多级划眼技术

区块设计开发多个油层,且封固井段长达800多米,井眼清洁是影响固井质量的重要因素。因此应用了多级划眼技术,电测后对油层进行三段式划眼作业。多级划眼钻具组合:∅215mm牙轮+∅198mm螺扶+∅127mm钻杆×1+∅210mm螺扶+∅127mm钻杆×1+∅210mm(3#)螺扶+∅127mm钻杆。

划眼操作:下钻至萨零顶位置开始处理钻井液,将钻井液粘度处理到50~55s之间,按要求加入界面增强剂,开始接单根划眼;划眼参数:转盘转速200r/min,钻井泵排量2.2~2.4m3/min,划眼方钻杆下放速度3min/根,划至井底后循环钻井液2周,充分返砂后起钻下套管,最大程度地保证了下套管前井眼清洁,同时提高井径平滑度,提高固井顶替效率。

2.5.2 异常压力层封隔技术

针对该区块地层压力高、封固井段长、地层破裂压力低、易侵易漏、层间矛盾突出问题,在调整钻井液密度平衡地层压力的同时,应用了异常压力层封隔技术,根据地层压力监测情况有针对性下入套管外封隔器,封隔异常压力层,防止高压层流体上窜,防止固井候凝过程中发生混窜,提高了固井质量。

2.5.3 界面增强优化技术

应用了界面增强技术一方面可以通过清除表面浮泥饼,降低泥饼厚度,改善界面的结构,提高界面强度;另一方面泥饼硬化剂和晶体诱导剂使形成的泥饼通过物理和化学作用发生固化,将固井界面的物理性结合转变为化学性亲和,提高泥饼的强度同时提高泥饼与水泥环的胶结强度,从而提高固井质量。

2.5.4 双密度固井技术

针对封固井段长、地层破裂压力低的特点,为保证固井质量,对该区块应用了双密度固井技术,针对A、B油层应用密度为1.65g/cm3的高强低密度水泥固井,针对C油层应用1.90 g/cm3的水泥浆固井,在保证固井施工安全顺畅的同时,保证固井质量。

3 现场应用效果

该研究项目2017年现场应用200口井,平均井深1894m,钻井成功率达到100%,平均建井周期缩短了2.88d,由首轮施工的的13.22d减少到10.34d,缩短了21.78%。通过应用梯次钻井液防漏、堵漏技术,减少井漏发生2口,井漏发生率由前期的8.43%,降低到2.56%;声变检测200口井,优质率80.5%,高出质量目标(75%)5.5个百分点。

4 结论

(1)梯次钻井液防漏技术,能够强化多层段地层微裂缝和孔隙的封堵效果,减少钻进过程中环空憋压现象,有效预防井漏的发生。

(2)通过完井技术研究,应用异常压力层封隔技术、分级随钻封堵技术和双密度固井技术,固井质量优质率得到大幅度提升。

(3)通过钻头选型、定向井轨迹优化控制达到了提高机械钻速,缩短建井周期的目标。