航空小零件加工夹具设计的研究

2018-10-26王会

王 会

(中国航发南方通发公司,湖南 株洲 412002)

1 存在的主要问题

(1)小零件价值低,如制造专用夹具拉升制造成本。

(2)零件体积小,若采用拼装夹具。

(3)零件加工批量大,需要快速装夹与拆卸。

2 原因分析

(1)小零件需求量大,但价值低,制作专用夹具拉升制造成本。

(2)小零件加工特点:批量大、加工较简单,一般需要快速装卸。

(3)零件体量小,装夹区域有限,不易装夹。

3 改进状况

为解决以上问题及工作以来对小零件加工时装夹的研究,总结出以下几种解决方案:

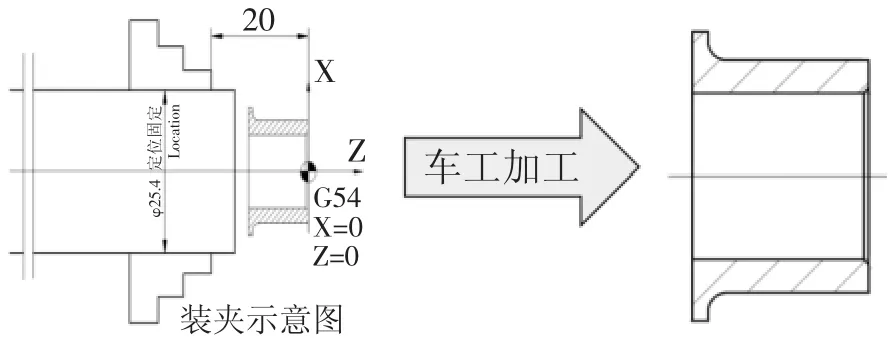

方案一:回旋成型的小零件,一般采用车工加工,这时解决装夹问题较简单,可采用硬爪或三爪卡盘,但原材料及工艺路线应采用棒型材料,一次成型后切断来实现零件的加工。

例如以下零件的加工:

图1

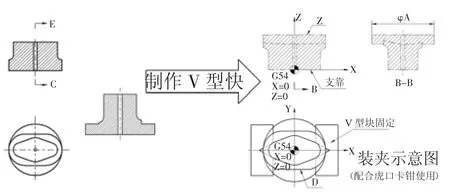

方案二:回旋成型后去除部分区域形成的小零件,此情况一般先采用方案一的加工方式,得到回旋成型的零件后,再使用数铣去除部分区域材料,但此时需考虑数铣时零件的装夹,零件较规则的则采用通用的小虎口卡钳来固定加工,此方法在加工时可利用卡钳的松夹便利实现零件的快速装夹,但往往零件都是有角向或是不规则的形状,此时则需要使用设备自制配套块,配合卡钳一同使用,能很好解决小零件装夹问题。

例如以下零件的加工:

图2

方案三:车工加工完后,需要数铣成型的小零件,但壁厚较薄,高度较小,无法使用虎口卡钳定位固定,夹紧力也不易控制,此时可采用自制夹具的方法解决装夹问题,比如在零件上车台阶孔(定位),采用螺钉压紧,选用螺钉时需避免加工刀具与螺钉干涉。例如下列零件的加工:

图3

4 推广

通过对小零件装夹的研究,共给出3种加工方案,其加工特点为:快速装夹、制造低廉、操作简单,这些特点也比较符合大零件“开粗”的特点,如此不仅可以降低加工成本,还可以提高加工效率。

5 总结及下一步工作计划

通过对小零件装夹的研究,针对不同类型的零件总结出不同的加工装夹方法,能很好满足遇到的小零件的加工装夹,降低加工成本,提高生产效率,下一步计划对大零件的装夹进行研究,尤其是对于去除大余量的工序。