乘用车传动系统NVH性能控制技术研究

2018-10-26邹喆袁超刘华莉魏晨哲

邹喆,袁超,刘华莉,魏晨哲

乘用车传动系统NVH性能控制技术研究

邹喆1,袁超1,刘华莉1,魏晨哲2

(1.郑州科技学院,河南 郑州 450064;2.长城汽车股份有限公司,河北 保定 071000)

文章以乘用车传动系统NVH性能为研究对象,分析了传动系统相关NVH问题及现象,重点对变速器以及传动轴NVH性能控制技术提出控制方案,最后对相关噪声控制技术进行了展望。

传动系统;NVH;噪声

引言

汽车的NVH性能是指噪声(Noise)、振动(Vibration)以及声振粗糙度(Harshness)。汽车NVH控制技术主要研究如何解决或降低车辆运行中各总成或零部件的噪声和振动问题。近年来。随着绿色环保的新发展理念深入人心,汽车的舒适度及声品质已经越来越受到人们的重视[1]。

乘用车传动系统包括离合器、变速器、分动器、传动轴、主减速器、差速器和驱动轴,是汽车的核心系统之一,其基本功用是将发动机的动力传递给驱动车轮,并实现动力传递的接合与中断。

传动系统噪声类型主要有轴类噪声、齿轮噪声以及共振噪声等。传动系统噪声不仅会降低乘坐舒适度,而且影响汽车传动系统的可靠性,进而影响汽车的动力性、经济性和耐久性[2]。持续提高传动系统NVH性能已然成为了各大汽车企业新的技术突破点和重要的发展方向。

1 传动系统NVH问题及现象

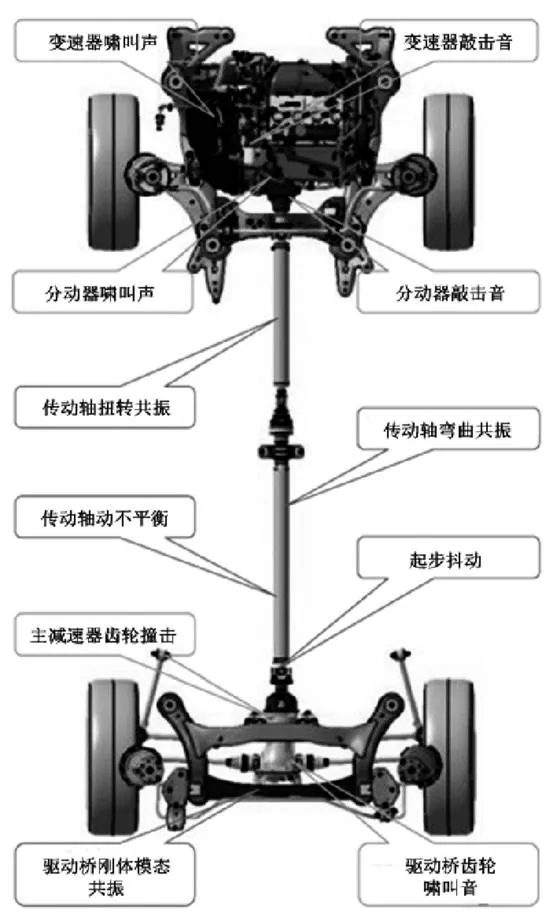

传动系统中离合器、变速器、传动轴、主减速器等均有可能发生NVH问题。整车表现为轰鸣声或者车辆跑遍、侧滑。其中变速器可能会出现啸叫或者敲击音,离合器和分动器以及主减速器多出现结合音或者敲击音,传动轴和驱动轴多出现抖动、共振、扭转失衡等问题[3]。传动系统相关NVH问题如图1所示。

1.1 轰鸣

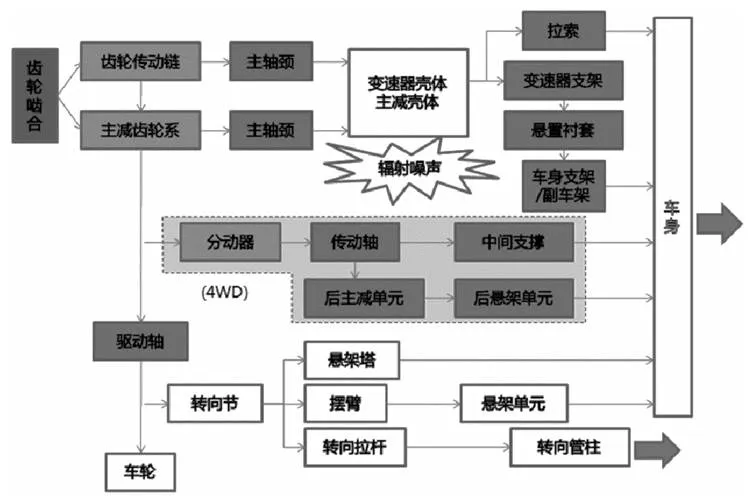

车辆轰鸣声主要激振力来自发动机气缸内工质的燃烧和膨胀做功,特别是车辆加速行驶时,动力传输的变化引起扭矩波动,整车产生轰鸣声,噪声传播路径与发音部位涉及多个方面,与车辆整体布置和隔吸声材料性能有关[4-6]。其次,车辆轮胎的弯曲扭转共振也会产生轰鸣声。发动机引起车辆轰鸣声的传播路径如图2所示:

图1 传动系统NVH问题

图2 轰鸣声的传播路径

某四驱SUV加速2500rpm轰鸣声colormap图如图3所示:

图3 轰鸣声图谱

如图2所示:全油门加速过程中2000rpm-

2500rpm扭矩管理器向后桥输出的扭矩存在峰值,导致后主减振动量级偏大,后主减振动经车身引起整车振动及车内轰鸣。

1.2 齿轮传动噪声

齿轮内部动态激励是齿轮产生传动噪声的根本原因。根据齿轮传动原理,齿轮啮合点垂线方向没有速度差,而在切线方向存在滑动,轮齿间的摩擦力也在此位置改变方向,摩擦力形成为一个脉动周期激励[7]。

齿轮啮合错位也可产生齿轮噪声,啮合错位一般是由壳体、轴承、轴的变形及轴承游隙和装配误差等系统综合因素产生,使齿轮在啮合过程中啮合齿面产生偏移,使得传动不平稳。另外发动机激励、传动轴激励、半轴激励也可作为外部激励使得齿轮产生传动噪声[8]。

1.3 轴系、轴承振动噪声

轴系振动噪声一般由动不平衡、弯曲变形或扭转变形产生。轴承振动噪声一般由齿轮冲击、轴承运转特性、装配误差以及故障磨损产生。

1.4 起步抖动

车辆从怠速状态过渡到起步状态时,发动机的输出扭矩增加,在扭矩反力的作用下,动力总成的振幅加大,扭矩增加激起了动力总成的扭转振动和传动系统的扭转振动,并通过发动机悬置系统向车身传递,进而导致驾驶室仪表盘、方向盘、座椅、副仪表板等零部件发生抖动。

2 传动系统NVH性能控制

2.1 变速器NVH性能开发

变速器噪声多为敲齿和啸叫。其中敲齿由变速器输入端扭矩波动引起非承载齿轮啮合冲击产生。啸叫声是变速器NVH问题中最常见的。啸叫声有明显的阶次特征,与齿数相关。当箱体和齿轮轴系被激励共振后,啸叫表现更为严峻。啸叫在中高频、较宽转速范围内都可能出现。

理想状态下,齿轮无制造误差,齿轮安装无任何间隙,两齿轮刚度无限大不产生变形,则两个齿轮啮合过程中接触点走过的长度相等。

图4 齿轮传动示意

而实际情况由于制造、安装误差、以及啮合齿面的刚度变化,导致上述公式两端不等,即存在传递误差。传递误差即是指齿轮啮合实际位移相对于理论位移的差值。啸叫由于齿轮系统啮合过程中齿轮对的传递误差而产生。

变速器噪声传递路径如图5所示:

图5 变速器噪声传递路径

对变速器的啸叫噪声进行控制,可以采用以下措施:

(1)降低变速器齿轮啮合激励。如通过优化轴系布置,使齿轮啮合力尽量小且波动幅值小。

(2)优化变速器结构和悬置、拉索等传递路径。提高变速器结构件刚度或改善整车传递路径振动,对振动路径作隔振处理,隔断能量传递。

(3)改善隔吸声性能以优化响应。利用隔声材料,阻断声源向车内的辐射。

(4)变速器齿轮参数的合理选择。啮合刚度合理设计、提高加工和装配工艺。

(5)变速器润滑油。润滑油参数的合理选择、科学控制注油量。

(6)变速器壳体。提高壳体刚度、提高与发动机连接刚度。

2.2 传动轴NVH性能开发

(1)传动轴动平衡

传动轴动平衡是由传动轴单品的动平衡、主减(主动小齿轮轴)的动平衡以及传动轴连接部的安装部的跳动造成的偏心、开角等构成的。动平衡造成的振动强制力与动平衡量呈比例,随着车速变高,会急剧增加。

(2)传动轴中间支承

传动轴中间支承由轴承、隔振橡胶和支架这3个零件构成。其中隔振橡胶的特性需要根据必要条件考虑其结构。支架需要重点考虑位置调整结构、振动特性以及缔结性。中间支承要求安装部位的车身需要有足够的刚度。

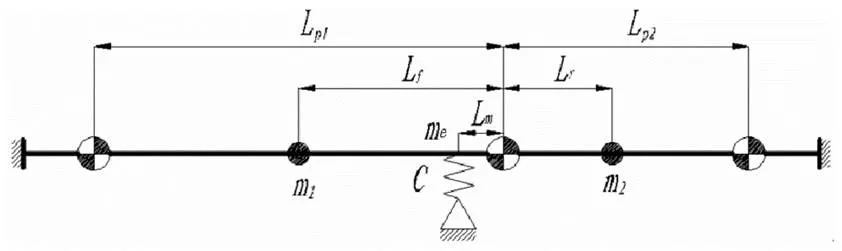

中间支撑固有频率与传动轴总成的不平衡以及万向节的附加弯矩所引起的传动轴振动频率相近时,会使中间支撑橡胶很快失效,同时将振动传递到车架和车身上,使乘坐舒适性变差,设计过程中要对中间支撑的固有频率进行校核验证,使其避开传动轴的常用转速范围,以免共振。传动轴中间支承结构示意如图6所示:

图6 传动轴中间支承

传动轴结构布置控制需满足以下方案:

(1)控制中间传动轴不平衡量能有效降低一阶振动,传动轴不平衡量控制在12gcm以下。

(2)根据传动轴、主减总成的动平衡进行轻重点匹配找出系统残余动平衡量,控制残余动平衡量在5gcm内。

(3)传动轴总成空载、半载、满载状态下满足当量夹角均<3°,且当量夹角尽量小。

(4)传动轴一阶弯曲模态>1.15×最高车速对应传动轴转动频率,>1.15×发动机3/4最高转速对应的2阶点火频率。

(5)传动轴中间支撑刚体模态需避开后主减刚体模态和发动机怠速2阶频率。

3 结语

传动系统NVH性能直接影响着客户的直观感受以及车辆动力传动效率。在后续的研究工作中,可以建立传动系统扭振仿真模型和实验台架相结合进一步研究离合器、主减速器的噪声解决方案。

[1] 付江华,周鹏.某乘用车动力总成悬置的NVH性能分析与优化[J].机械设计与制造,2018(06):226-228+232.

[2] 周新建,毛乐,鲍光珍.双离合变速器NVH问题分析与研究[J].机械传动,2018,42(02):137-141.

[3] 潘文军,蒋政,陈富强,牟一今.传动系统NVH和换档性能的改善方案[J].装备制造技术,2018(01):222-223.

[4] 潘晓东.纯电动汽车高速齿轮传动NVH性能优化研究[J].重庆理工大学学报(自然科学),2017,31(11):25-31.

[5] 冷川,李军.汽车NVH性能研究综述[J].汽车工业研究,2017(11): 51-55.

[6] 徐涛,申焱华,张文明,高玉.基于混合动力变速箱的矿用车传动系统特性分析[J].华南理工大学学报(自然科学版),2017,45(05): 59-67.

[7] 郭伟. 乘用车变速器斜齿轮传动系统拍击振动特性研究[D].合肥工业大学,2017.

[8] 何智成,尹瑞林.基于传递路径分析的动力传动系统NVH性能匹配研究[J].汽车工程,2017,39(03):343-350.

Study on NVH Performance Control Technology of Passenger Vehicle Transmission System

Zou Zhe1, Yuan Chao1, Liu Huali1, Wei Chenzhe2

( 1.Zhengzhou University of Science & Technology, Henan Zhengzhou 450064; 2.Great Wall Motor co. LTD, Hebei Baoding 071000 )

In this paper, the NVH performance of passenger vehicle transmission system is taken as the research object,This paper has analyzed NVH problems and phenomena in transmission system,Focus on the transmission and transmission shaft NVH performance control technology solutions,Finally, the prospect of related noise control technology is also discussed.

Transmission System; NVH;Noise

U463.2

A

1671-7988(2018)20-115-03

邹喆,硕士研究生,助教,主要从事汽车动力传系统相关教学和科研工作。

邹喆。

U462

B

1671-7988(2018)20-115-03

10.16638/j.cnki.1671-7988.2018.20.042