波长色散X荧光光谱法测定润滑油中15种元素

2018-10-25汪鹤鸣

汪鹤鸣

(紫金矿业集团股份有限公司, 福建 上杭 364200)

为减少机械设备中相对运动表面间的摩擦与磨损,通常在运动表面添加润滑油起到润滑作用。由于设备在运行过程中磨损的金属微粒进入润滑系统,金属微粒携带着机器运转状态的大量信息,因此,对润滑油中金属微粒成分的监测和研究可以为设备故障预警和诊断提供依据[1]。

目前,润滑油中添加剂和磨损造成的污染元素常用的检测方法主要集中在原子吸收光谱法、电感耦合等离子体发射光谱法、紫外可见分光光度法等,这些方法大多需灰化消解等前处理过程,用到大量的酸和灰化助剂,从而易引入杂质元素,且易挥发元素容易损失,检测周期较长[2-4]。本文通过使用X荧光光谱仪,建立了测定润滑油中铁、铜、锡、铝、硅、钼、锰、锌、磷、钙、镍、铬、钠、镁、铅等15种元素的分析方法,该方法检测样品不需要前处理,是一种快速、高效、准确度高的方法。

1 试验部分

1.1 仪器及材料

PANalytical PW 4400型X射线荧光光谱仪,oil-trace分析软件,氦气光路介质,3.6 μm 及6 μm 迈拉膜(Mylar),多元素国际油标及基体校正油样,液体样品杯。

1.2 迈拉膜(Mylar)的选择

通过多次试验发现,制作液体样品杯时用的迈拉膜(Mylar)厚度对样品分析结果影响明显。具体数据见图1。

根据X荧光光谱仪工作的机理,X射线对轻元素激发效率相对较差,分析的条件也较苛刻,由于购进X荧光光谱仪时配备的6 μm的迈拉膜较厚,降低了钠、镁等轻元素分析的灵敏度,因此,本文采用3.6 μm 的迈拉膜制作样品杯进行液体样品检测。

1.3 样品制备

由于每个元素对液体样品的测量厚度要求不一样,因此所用液体体积尽可能达到无限厚,体积应保持恒定[5]。通过试验,确定了样品杯中加入12 g样品能满足分析要求。用3.6 μm迈拉膜和直径35 mm进口无底组合塑料杯组装成样杯后,将杯置于电子天平上,清零后称取经激烈摇动后的12 g油样,排去气泡,盖好杯盖,观察底部迈拉膜无皱褶、气泡等异样后,立即置液体杯中待测,不宜久置。

1.4 测量条件的选择

应用oil-trace分析方法模板推荐的测量条件,见图2方法建模条件截图。

1.5 标准样品的选择

选用空白标油(0 ppm),10 ppm,30 ppm,50 ppm,100 ppm,300 ppm,500 ppm,900 ppm,3 000 ppm和6个基体校正样。

1.6 校准曲线绘制

本方法选用9个国际标油和6个基体校正样,

图1 使用3.6 μm与6 μm迈拉膜的试验数据对比截图

图2 方法建模条件截图

采用oil-trace分析软件设定的基体校正模式,根据共存元素谱线重叠特性进行相关元素谱线重叠校正,获得较好的线性,相关系数r均达到0.999以上。

以金属Al为例,所建立的元素工作曲线截图见图3。

图3 润滑油中铝元素工作曲线截图

2 结果与讨论

2.1 样杯制作材料与测定结果关系

试验在同等分析测量条件下,采用6 μm迈拉膜制作成的样杯、测定样品时降低了方法的灵敏度,尤其对钠,镁,铝,硅,磷等轻元素影响严重,其中钠、镁两种元素的准确度,精密度和检出限均达不到技术规范要求。用3.6 μm迈拉膜制作成的样杯能满足技术规范要求,获得较好的质量参数。但样杯不能多次重复测量(重复测量不要超过5次),否则样杯裂漏,油样渗漏滴入真空分析腔内,污染和损坏测量元件

2.2 样杯制作过程控制与样品制作过程控制

液态样杯制作与待测样品制作过程控制是本方法质量控制的关键点。由于制作样杯时迈拉膜易粘在手上,容易造成钠元素的污染,称样时和放置样品时迈拉膜贴近的平面也容易污染迈拉膜,所以在制作样品时,手不要接触迈拉膜的平面。油样在称取之前要摇匀,称取后排去气泡,观察迈拉膜无皱褶或凸出渗漏立即测试,不宜久置。

2.3 方法的精密度和准确度

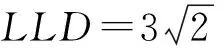

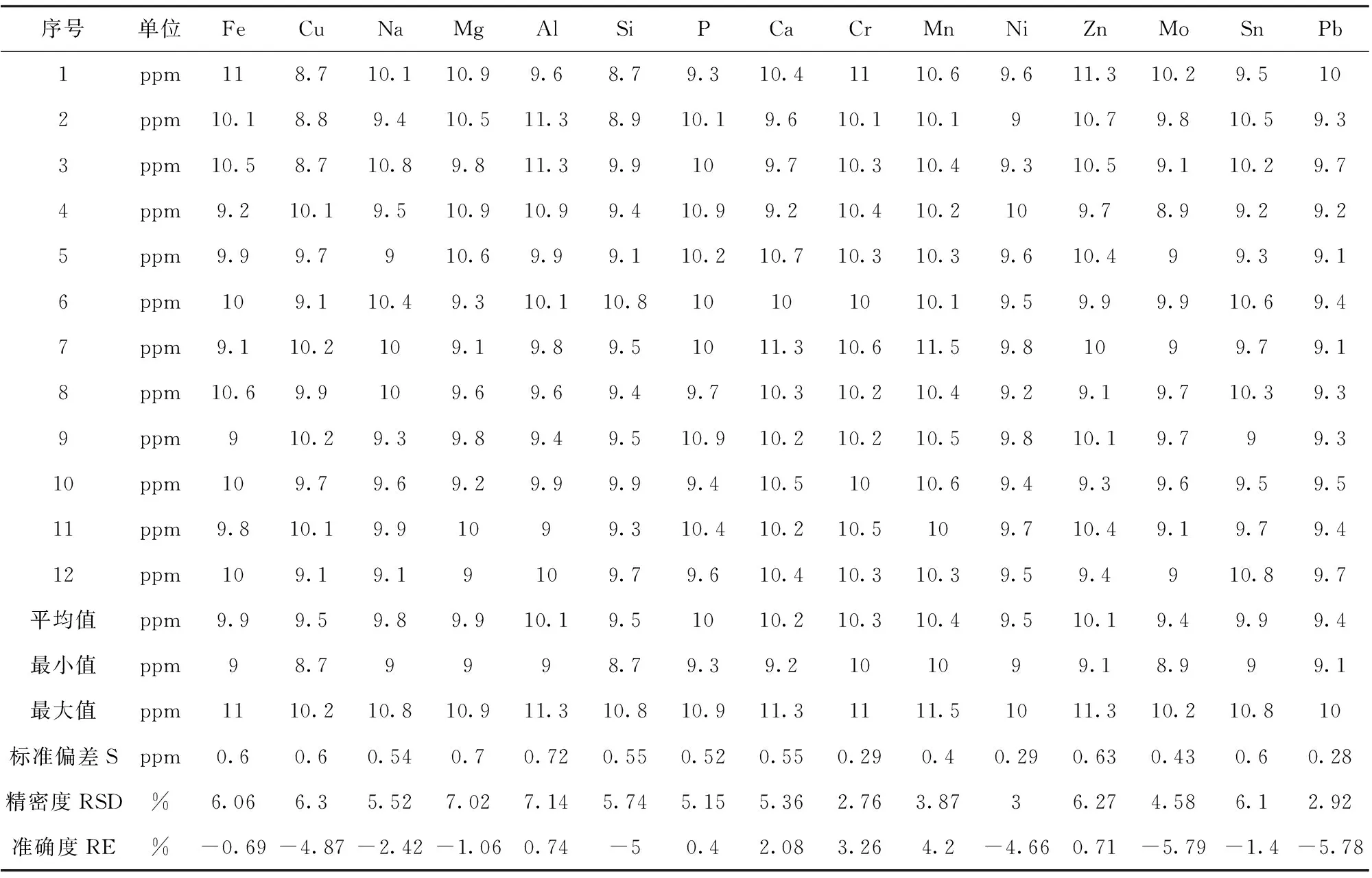

分别对三个较低的标样10 ppm、50 ppm、100 ppm进行12次测量,计算准确度和精密度均符合技术规范要求。详见表1~3。

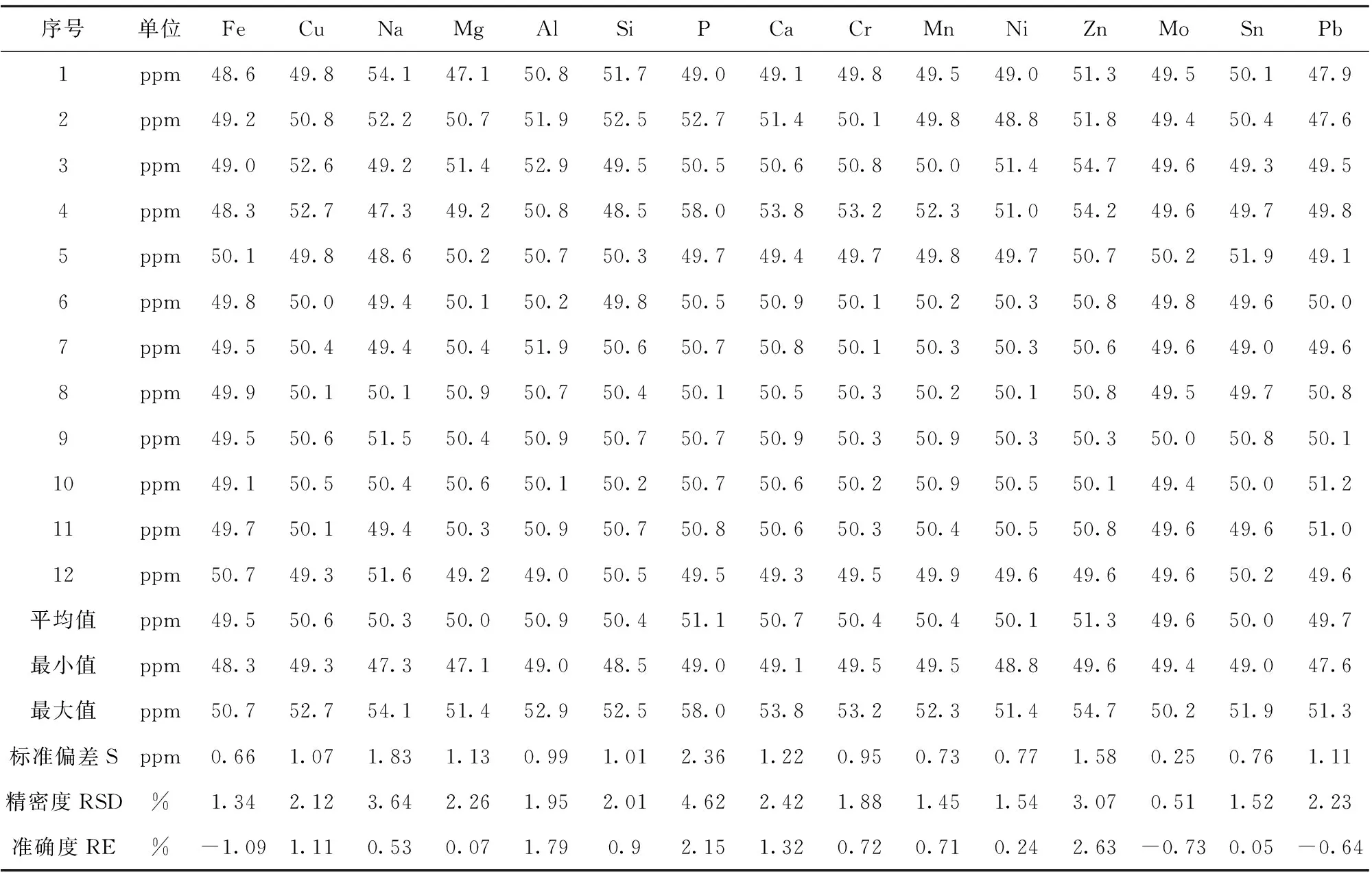

2.4 检出限

本文采用校准曲线法计算各元素的检出限。计算见下式。

式中:a——校准曲线斜率;

b——校准曲线截距;

T——谱峰和背景总测量时间;

1 000——计数率因数。

用此法计算检出限的优点是避免了由于净强度差减不准确而导致单位含量计数率(m)的失真现象。经计算,各元素的检出限见表4。

3 结论

本试验研究,选择了3.6 μm迈拉膜制成的样杯,在氦气光路介质中,使用PW 4400型X荧光光谱仪4.0L版本自带oil-trace分析软件进行基体校正,绘制校准曲线进行检测,建立了润滑油样品中15种元素同时测定的分析方法,较好的解决了钠镁两种轻元素检测的准确度和精密度问题,各元素的准确度和精密度都在8%之内,并拥有较低的检出限,各元素的检出限在0.32~4.93 μg/mL之间,作为润滑油中添加剂和磨损金属检测方法,该方法操作简便、快速、准确。有助于定性地指导润滑油分析,进行设备运行磨损状态的监测和预警。

表1 10 μg/mL标准油的准确度和精密度

表2 50 μg/mL标准油的准确度和精密度

表3 100 μg/mL标准油的准确度和精密度

表4 各元素的检出限表 μg/mL