铜闪速吹炼烟道口结焦原因分析及控制实践

2018-10-25郭引刚韩战旗王伯义梁高喜

郭引刚, 韩战旗,2, 王伯义,2, 梁高喜, 田 静,2

(1.河南中原黄金冶炼厂有限责任公司, 河南 三门峡 472000;2.河南省黄金资源综合利用重点实验室, 河南 三门峡 472000)

中原冶炼厂铜闪速吹炼自铜锍处理量提升以来,烟道口结焦问题逐渐凸显,为困扰生产系统连续稳定运行的主要制约因素。致密坚硬的结焦物造成烟气通道面积逐渐缩小,炉子操作负压无法保证,严重时吹炼炉被迫停炉进行20多h的人工清焦,作业环境差,同时效果也不太理想。为解决闪速炉烟道出口结焦这一困扰生产的难题,中原冶炼厂在生产实践中摸索出在保证合理加入硫酸盐化氧的前提下,通过采取调整烧嘴位置、天然气量和煤粉加入量的方式,有效降低了结焦的影响程度。

1 上升烟道结构及运行状况

上升烟道布置在闪速吹炼炉体尾部,出烟口方向与炉中心线一致。烟道为方形结构,全部重量靠13根吊杆直接吊挂在土建钢梁上。烟道下部为特殊设计的齿形水套;烟道上部的后端和两侧均为直立式平墙,炉墙外壳焊有多层托板来承载冷却平铜水套、耐火砖的重量;烟气出口迎风面的前端墙为700倾斜式平墙,安装有冷却平铜水套。

上升烟道共设2个点检孔和2个天然气烧嘴安装口。烧嘴安装口布置在后端墙东西侧,上下错开布置,分别对应烟道出口的上半部和下半部。烟道出烟口尺寸为2.5 m×3.0 m,由四块特制的铜板钻孔水套构成。

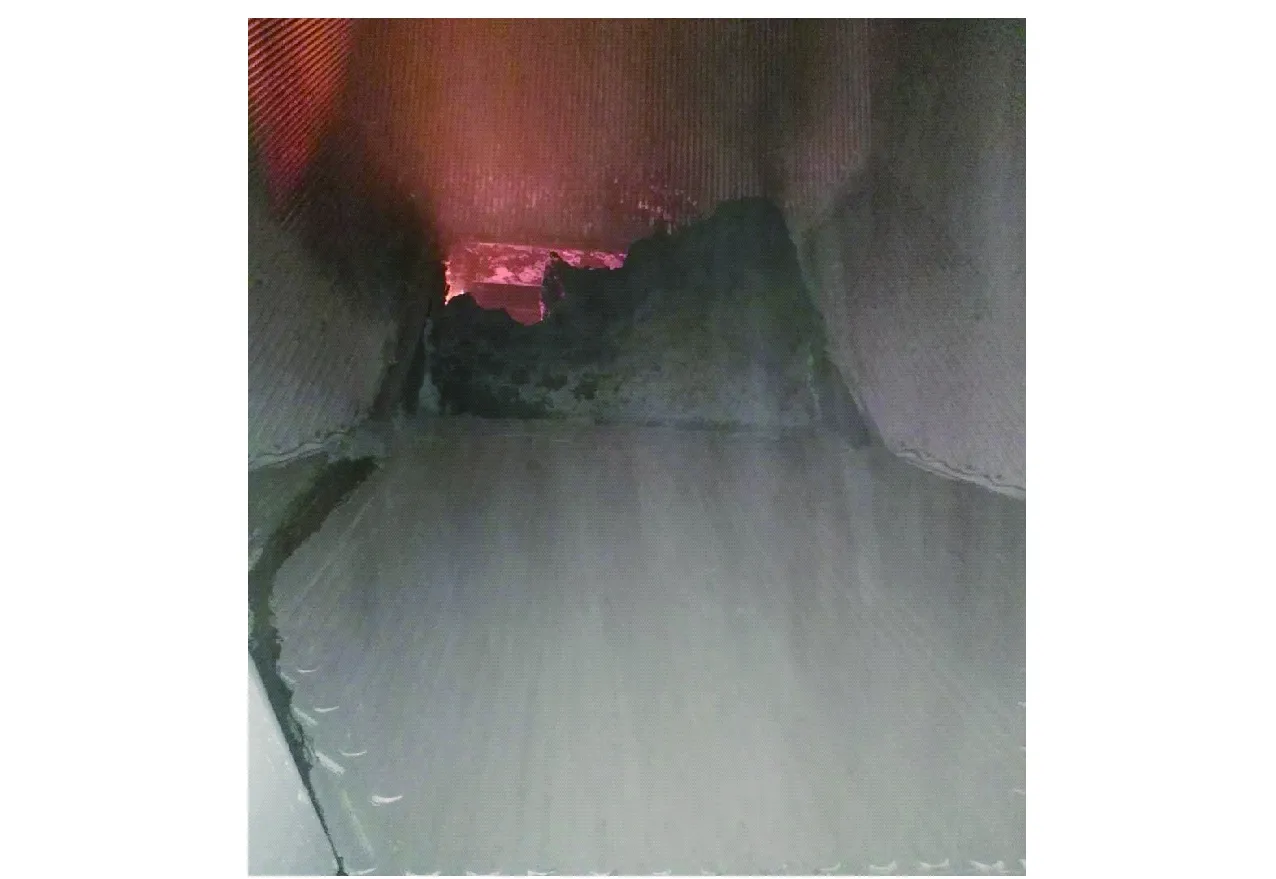

随着入炉铜锍处理量和系统返料烟灰量的增加,烟道口结焦问题逐渐突出。结焦物处理不及时,会导致结焦物由烟道口底部和左右两侧逐渐向中间蔓延。其中,烟道口下部结焦较厚,呈“飞桥”状,影响最为严重。烟道口有效面积的缩小导致炉内负压提不起来,严重影响铜锍处理量的提升,SO2烟气外溢造成炉况检测现场环境差。另外,事故状态或检修需要切换烟气时会导致水冷闸板放下困难。烟道口结焦情况见图1。

图1 烟道口结焦情况

2 结焦成分及形成原因分析

2.1 结焦成分分析

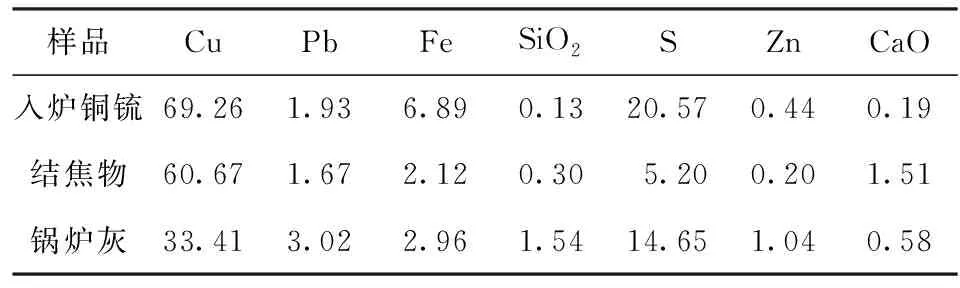

表1为入炉粉状铜锍、烟道口结焦以及余热锅炉辐射部烟灰的成分分析。对比可以看出,烟道口结焦物主要来源于未反应或未沉降到沉淀池的铜锍、生石灰粉及返料烟尘,以及强氧化气氛下熔融铜锍中的挥发性元素。X射线荧光仪分析结焦主要成分是粘附性强的铅、铁等杂质和铜的氧化物,以及硫酸盐等。

表1 样品化学成分分析

2.2 结焦形成原因分析

粉状铜锍进反应塔后迅速通过对流、辐射从炉内高温强氧化气氛中获得热量发生氧化反应。由于粒度和化学成分不尽相同,过程中比重较小的粒子、返料烟灰及石灰粉熔剂来不及反应或反应不完全,以及沉淀池中杂质元素的挥发物被高流速烟气带走,随着炉口温度的降低而逐渐凝固沉积形成结焦。结合生产实践,认为结焦的形成有以下几点主要原因:

①烟气尘含量大。伴随粉状铜锍高投料量和返料烟灰的增加,细小熔融颗粒、烟灰及熔剂夹带烟气在上升烟道口温降沉降、粘结;②频繁的开、停炉,炉况变差下生料等非正常操作;③企业为了扩大利润空间,含杂高的精矿加入量增大,造成铜锍原料成分复杂,Pb、Zn、As等杂质含量高,铜锍品位波动大。

3 烟道口结焦消熔控制实践及作用机理

根据国内外闪速炉和澳炉的生产经验,上升烟道出口结焦处理一般采用爆破法或使用结焦抑制剂消熔[1-4]。

为消除烟道结焦对正常生产的影响,在项目设计中中原冶炼厂采用在沉淀池顶部靠近上升烟道出口的地方均布5个斜度45°、Φ100 mm的硫酸盐化风管,通入压力60 KPa、纯度99%的工业纯氧,盐化氧加入量根据铜锍处理量和烟尘返料量由数模计算值进行调整。盐化过程反应方程式如下:

(1)

(2)

(3)

反应为放热反应。可使烟灰和铜锍颗粒进一步燃烧,反应产生的热量有助于融化粘结烟灰,提高烟气中SO3浓度,使烟尘硫酸盐化,使粘结物结构变为疏散状,易清理。一般余热锅炉出口烟气残氧控制在3%~4%。盐化氧鼓入太少,结焦消熔效果不明显,电收尘烟灰会出现发黑或发红现象。盐化风鼓入量太大,会造成烟气露点上升,净化稀酸酸浓升高,增加废水处理成本,对电收尘系统及烟气管道易产生冷凝酸低温腐蚀。

为较快消熔烟道出口粘结,中原冶炼厂在生产过程中根据每周例行点检状况,通过调节上升烟道后端墙东、西两侧烧嘴的开停及天然气量来提高烟道口局部温度,使粘结物强行熔化。各烧嘴天然气总量一般控制在50~120 m3/h。一方面天然气产生的热量可以熔化部分粘结,另一方面未完全燃烧的天然气产生的CO或炭黑在上升烟道周围形成还原性气氛,有利于铅、锌及铁等高熔点、粘结氧化物的还原[5],有利于粘结的消除。天然气补给过少或调解不及时结焦消熔效果不明显。天然气补给过多则结焦熔化过快,冲击进入辐射区的高温烟气,产生的气流夹带结焦物进入锅炉区域,会在锅炉膜式壁上、凝渣屏及对流部连接处形成大块结焦,对辐射部受热面、刮板机及炉体安全运行造成一定影响。

实践证明在烟道口顶部连续均匀加入粉煤也是控制结焦生长的一种直接、有效的办法。通过控制炉膛负压,使大部分粉煤直接落到粘结物上燃烧并起还原反应,将粘结物过热熔化。中原冶炼厂在目前60 t/h冰铜处理量的情况下,粉煤加入量根据粘结高度进行调整,调整范围在2~6 kg/h。加入过快,会使煤粉在粘结物上堆积,来不及燃烧,反而会起到降温作用。加入过慢,煤粉燃烧释放的热量不足以使粘结物熔化速度大于生长速度,起不到有效作用。

4 结束语

铜闪速吹炼生产过程中烟道口结焦受冰铜处理量、成分的影响较大,炉况不稳定、炉膛负压过大均会加剧粘结的生长。为有效解决这一困扰生产安全稳定运行的难题,中原冶炼厂在加入硫酸盐化氧的前提下,通过调整上升烟道后端墙烧嘴的开停、天然气量以及顶部粉煤加入量等方法,有效抑制了烟道口结焦的生长,提高了系统开车率。