运行棒形悬式复合绝缘子机械性能

2018-10-24建国

, , , , , 建国

(1.华北电力科学研究院有限责任公司,北京 100045; 2.国网冀北电力有限公司 电力科学研究院,北京 100045; 3. 国网冀北电力有限公司 张家口供电公司,河北 张家口 075000;4.国网重庆市电力公司 电力科学 研究院,重庆 401123;5.武汉大学电气工程学院,武汉 430072)

0 引言

复合绝缘子以重量轻、机械强度高、憎水性能强、耐污闪电压高、不测零值、生产交货时间短、维护简便等优势在国内外得到了广泛应用[1-4]。目前我国挂网运行的复合绝缘子已经超过400万支,是世界上复合绝缘子使用量最大的国家之一,复合绝缘子的使用量占到各类绝缘子使用总量的31%左右[5-6]。

随着复合绝缘子在全国范围的大量使用,挂网运行一段时间以后,各地均有关于复合绝缘子发生闪络和损坏的报道。1998年全国范围挂网运行复合绝缘子总数达46万多支,统计到的闪络与损坏事故为282例,事故率为0.061%,其中大风及外力所致闪络14例,芯棒脱断8例[7]。根据国家电网公司生输配[2007]27号的统计,复合绝缘子的年损坏率约为0.005‰,全国范围内闪络及损坏事故共773例,其中大风和外力19例,芯棒断脱24例[6]。GIGRE 2000年的调查表明,在统计的70万支复合绝缘子中,发生故障仅243例,故障率为0.035%,其中芯棒脱断139例,金具损坏2例[8-10]。截止2006年10月,江苏省挂网运行复合绝缘子达26.5万支,在2001—2006年的复合绝缘子统计中,总事故73例,其中机械强度及产品质量所致各1例[11-12]。从复合绝缘子事故统计来看,发生故障的复合绝缘子多为早期复合绝缘子,主要表现在外护套老化、机械强度下降、界面击穿和芯棒脆断4个方面[13]。

自20世纪90年代初,不同厂家、不同配方、不同加工工艺的复合绝缘子在全国范围内均有使用,目前全国各电网挂网运行复合绝缘子中仍有大量早期复合绝缘子在使用中。由于这部分复合绝缘子大多数已经挂网运行十年左右,运行后的复合绝缘子机械性能是否仍然满足运行条件,不同金具连接形式的运行复合绝缘子其机械性能如何,各有什么优缺点等是供电部门急待解决的问题。关于运行复合绝缘子的机械性能系统研究目前还没有多少文献报道。

本文通过对抽检的广东地区、东北地区共计76支运行复合绝缘子的端部连接方式进行检查,结合复合绝缘子的机械性能试验,研究复合绝缘子各种端部连接方式下的机械强度及断裂形式,对早期运行复合绝缘子的机械性能进行评价。

1 芯棒的机械性能

复合绝缘子的机械强度包括芯棒的机械强度和端部金具与芯棒的结合强度。复合绝缘子芯棒的机械强度主要取决于芯棒的材质和芯棒的直径,芯棒材料在生产及运行过程会受到不同程度的损伤,此外芯棒材料具有蠕变现象,在长期的使用过程中,其机械性能会出现下降。

复合绝缘子的芯棒由玻璃纤维和环氧树脂组成,其玻璃纤维含量在60% ~80%之间。芯棒内部纤维之间存在着差异,当芯棒由于某些原因而导致芯棒内部各部分纤维承受的应力大小不同时,芯棒纤维中应力集中的部分因承受过负荷而断裂,该部分断裂后原来的负荷向其它未断裂的部分转移,在未断裂的玻璃纤维中产生新的应力集中位置,如此循环,使得芯棒材料的纤维出现不同程度的损伤,并对外表现出机械强度下降。因此即使复合绝缘子短时承受一定的机械负荷后并未发生明显的断裂现象,但是其芯棒纤维可能已经出现了一定的损伤。芯棒材料的蠕变特性直接关系到复合绝缘子的机械性能,长年运行的复合绝缘子,其机械强度随时间的对数呈线性关系,IEC6 1109[14]中规定静载机械强度蠕变曲线斜率需不大于-8%Mav/时间对数刻度。

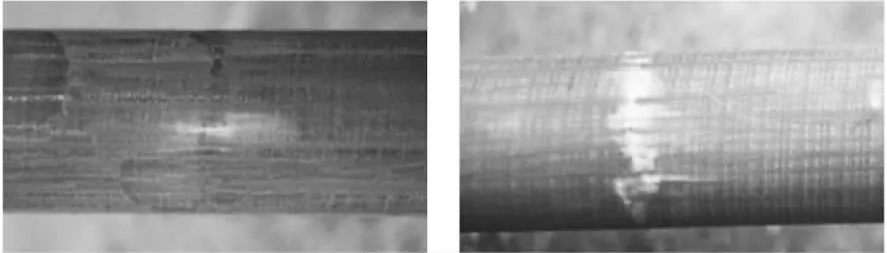

按GB/T 19519—2004[15]对抽检的复合绝缘子芯棒的渗透性、吸水性和水扩散性能进行了检测,结果表明,抽检的复合绝缘子芯棒材料均满足标准要求。但是从外观来看却能发现明显的的芯棒缺陷,见图1,芯棒出现明显的裂痕,纤维有不同程度的断裂,这些缺陷的存在会使复合绝缘子长期运行时存在机械强度下降、局部放电等隐患。

图1 典型芯棒缺陷照片Fig.1 Typical defaults of the core

2 复合绝缘子端部金具连接形式

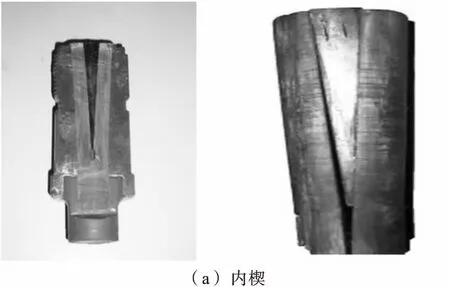

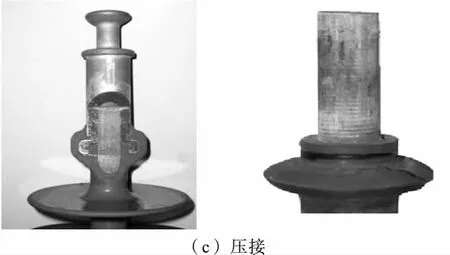

金具与芯棒的结合处是复合绝缘子最脆弱的地方,3种材质相结合,存在复杂的界面和机械结构,端部的芯棒在此处会承受不均匀应力。复合绝缘子端部金具与芯棒的连接结构主要包括楔接式(内楔式、外楔式和内外楔式)和压接式两种,见图2。

图2 不同金具连接形式的剖面及端头结构Fig.2 Section and end structure of different kinds of fittings link forms

早期的复合绝缘子均采用楔接式(内楔、外楔和内外楔)结构,楔接式成功解决了芯棒两端与杆塔和导线之间的连接问题,楔接式均使用带有自锁紧原理的锥形金具内腔与芯棒或楔片的配合来达到芯棒与金具的连接,这种楔接式结构的连接方式机械强度均能满足复合绝缘子标准要求。经过多年的发展,国内外已逐渐淘汰楔接式,代之以压接式金属附件连接工艺。目前,压接式已被DL/T 864—2004[16]作为唯一推荐工艺。

3 抽检复合绝缘子机械性能试验

从广东电网抽检的37支110 kV/100 kN复合绝缘子为A厂的早期产品,运行年限最长为10年,端部均采用楔接式结构。东北电网抽检的29支复合绝缘子含4种型号,66 kV/70 kN型11支、66 kV/100 kN型7支、220 kV/100 kN型7支和220 kV/160 kN型4支,均为B厂早期产品,运行年限6—15年,端部结构采用内楔式或者外楔式。另选取10支C厂2000年以后的产品,其中110 kV/70 kN型2支、110 kV/100 kN型4支、220 kV/100 kN型2支、500 kV/160 kN型2支,运行年限为1—4,端部结构均采用压接式。

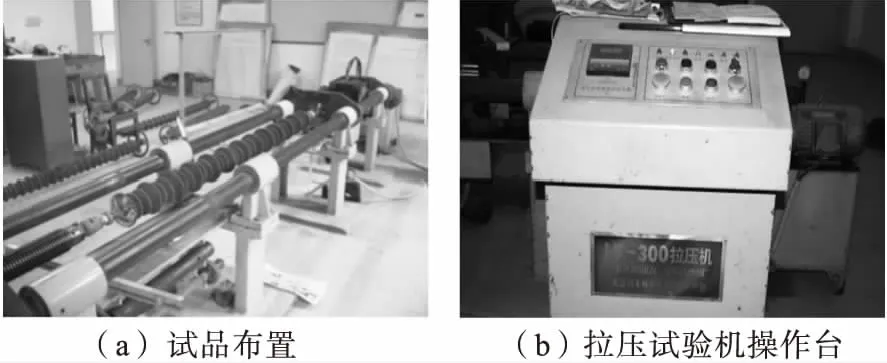

参照GB/T 19519—2004或IEC 61109:1992,利用高压复合绝缘子拉压机在绝缘子两端金属附件上施加拉伸负荷,此拉伸负荷应平稳地从零升到75%的额定负荷,然后在30~90 s内,逐渐上升到100%额定机械负荷,若少于90 s内达到额定机械负荷,应在此负荷下维持90 s(此试验可以认为等效于额定负荷1 min耐受试验)。耐受试验结束,如果试验未破坏,继续施加拉伸负荷至绝缘子破坏。试验用拉力机为LY-300型高压复合绝缘子拉压机,采用BLR-1型拉压力传感器,载荷300 kN,行程150 mm,见图3。

图3 试验现场Fig.3 Testing site

对抽检复合绝缘子进行额定机械耐受试验和机械破坏试验。记录复合绝缘子的耐受试验结果,机械破坏值及破坏形式,并计算芯棒的破坏负荷和额定负荷之比。

3.1 内楔式复合绝缘子的机械性能

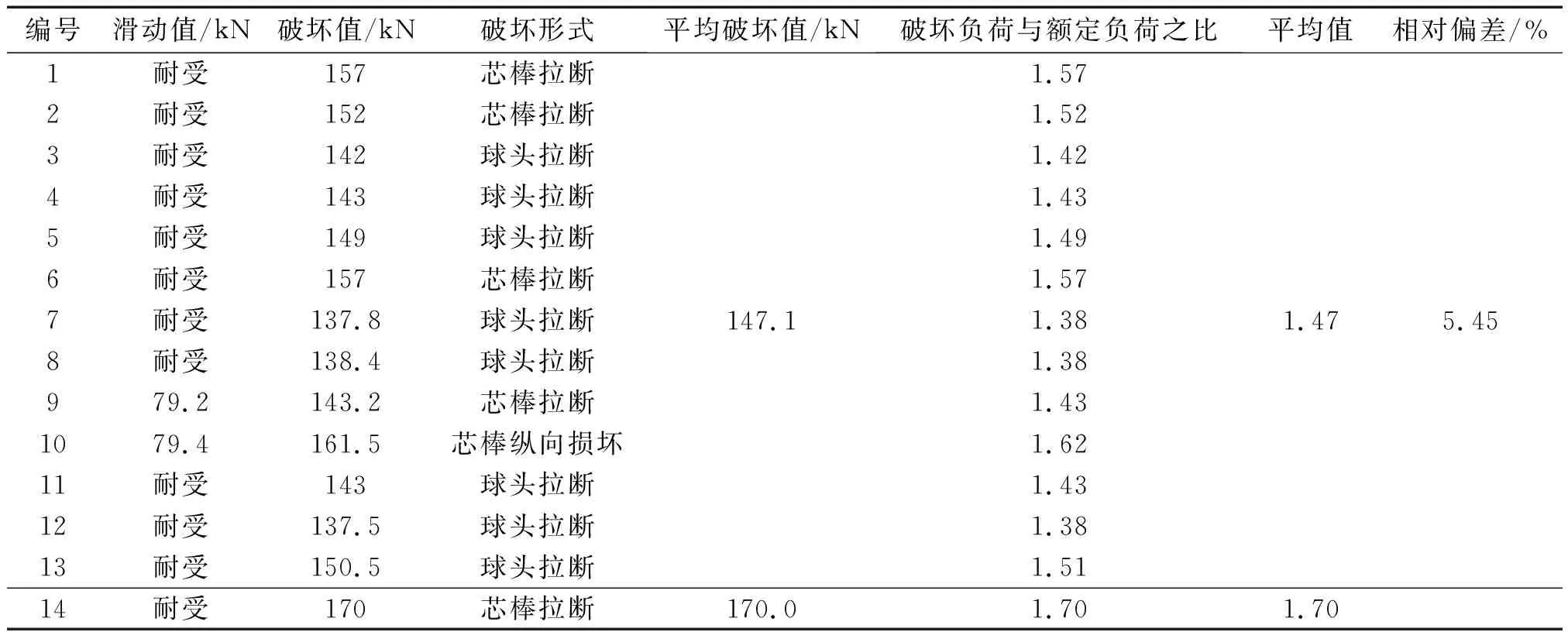

A厂、B厂内锲结构复合绝缘子机械试验结果分别见表1和表2。

表1 A厂内楔结构110 kV/100 kN复合绝缘子机械破坏试验结果Table 1 Mechanical breaking test results of the inner wedge type 110 kV/100 kN composite insulators from company A

注:14号为内外楔结构、其余为内楔结构。

表2 B厂内楔结构复合绝缘子机械破坏试验结果Table 2 Mechanical breaking test results of the inner wedge type composite insulators from company B

从表1可看出,13支A厂内楔结构的复合绝缘子有2支耐受时出现芯棒滑动现象,其余均通过额定负荷耐受试验。其机械负荷破坏值在137.5~161.5 kN之间,破坏值与额定值之比在1.38~1.62之间,平均值为1.47,相对偏差仅为5.45%。

从表2可看出,B厂内锲结构的复合绝缘子中2支66 kV/100 kN型在额定机械负荷耐受时出现芯棒或球头拉断现象。66 kV/70 kN型平均破坏值为147.5 kN,66 kV/100 kN型平均破坏值为107.3 kN,220 kV/100 kN型平均破坏值为156.3 kN,且平均破坏负荷与额定负荷之比分别2.11、1.07和1.56,可见B厂早期内楔式复合绝缘子不同型号之间的机械强度裕度相差较大,且同一型号产品的破坏值分散性也较大,均在19.82%以上。机械负荷破坏值与额定负荷值之比范围较大,在0.81 ~2.59之间。

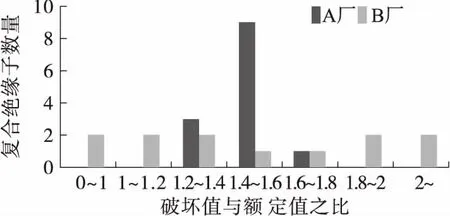

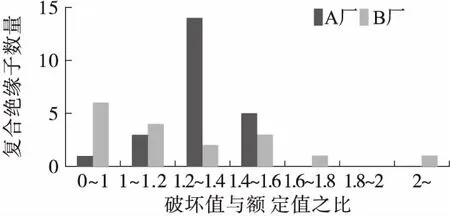

端部结构为内楔式时,A、B两厂复合绝缘子的机械负荷破坏值与额定负荷之比的分布见图4。从图中可以看出,内楔结构的复合绝缘子机械负荷破坏值在1.2~1.8之间的占到72%,低于额定机械负荷的比例为8%。A厂内锲式复合绝缘子分散性较小,B厂内楔式复合绝缘子分散性较大。

图4 内楔结构复合绝缘子机械负荷破坏值与 额定负荷之比的分布Fig.4 Ratio distribution of the mechanical load breaking value to the rated load value about the inner wedge type composite insulators

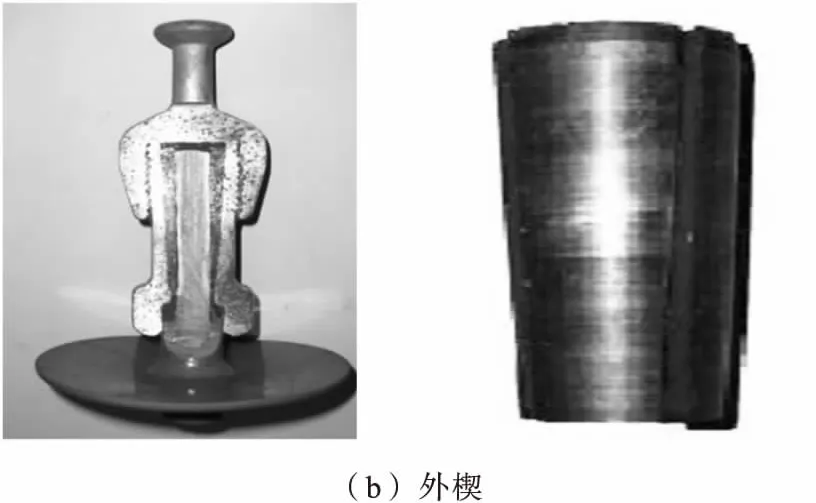

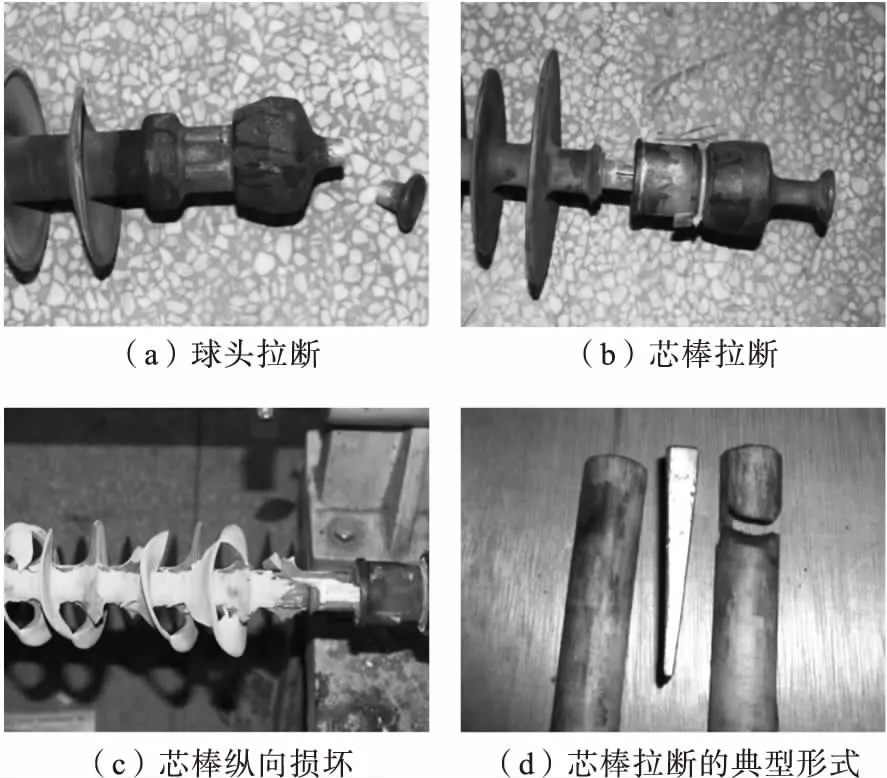

内楔结构复合绝缘子的破坏形式为球头拉断、芯棒拉断、芯棒纵向损坏,各占抽检总数的44%、44%、12%,且内楔结构的芯棒拉断特点是金具内芯棒直线部分一半拉断,另一端从金具脱出,见图5。内楔结构利用了芯棒材料的机械性能。内楔结构的锲片使得芯棒中部机械应力变得很高,且容易导致芯棒两半部分的受力不均,使得芯棒一半承受主要负荷,从而容易致使金具内部芯棒一半断裂。

图5 内楔结构芯棒破坏的典型形式Fig.5 Typical breaking forms of the core with the inner wedge type

内楔结构复合绝缘子机械负荷试验结果表明,A厂抽检的内楔结构复合绝缘子机械强度均满足要求,机械强度有较大裕度、且分散性小,B厂抽检的3种运行复合绝缘子平均破坏强度均高于额定负荷,但5支66 kV/100 kN型破坏强度均较低,最小值仅为额定负荷的0.81倍,平均值也仅为额定负荷的1.07。这与不同厂商的加工工艺、挂网运行年限、运行环境等多种因素有关。

从抽检的1支内外楔结构复合绝缘子试验结果看,内外楔结构机械破坏值为170 kN,是额定机械负荷值的1.7倍,明显高于内楔结构复合绝缘子整体机械强度。可以认为内外楔结构较成功地综合利用了内楔、外楔结构的优点,使得端部连接更加可靠。但由于抽检样品仅1支,试验结果仅做参考。

3.2 外楔式复合绝缘子的机械性能

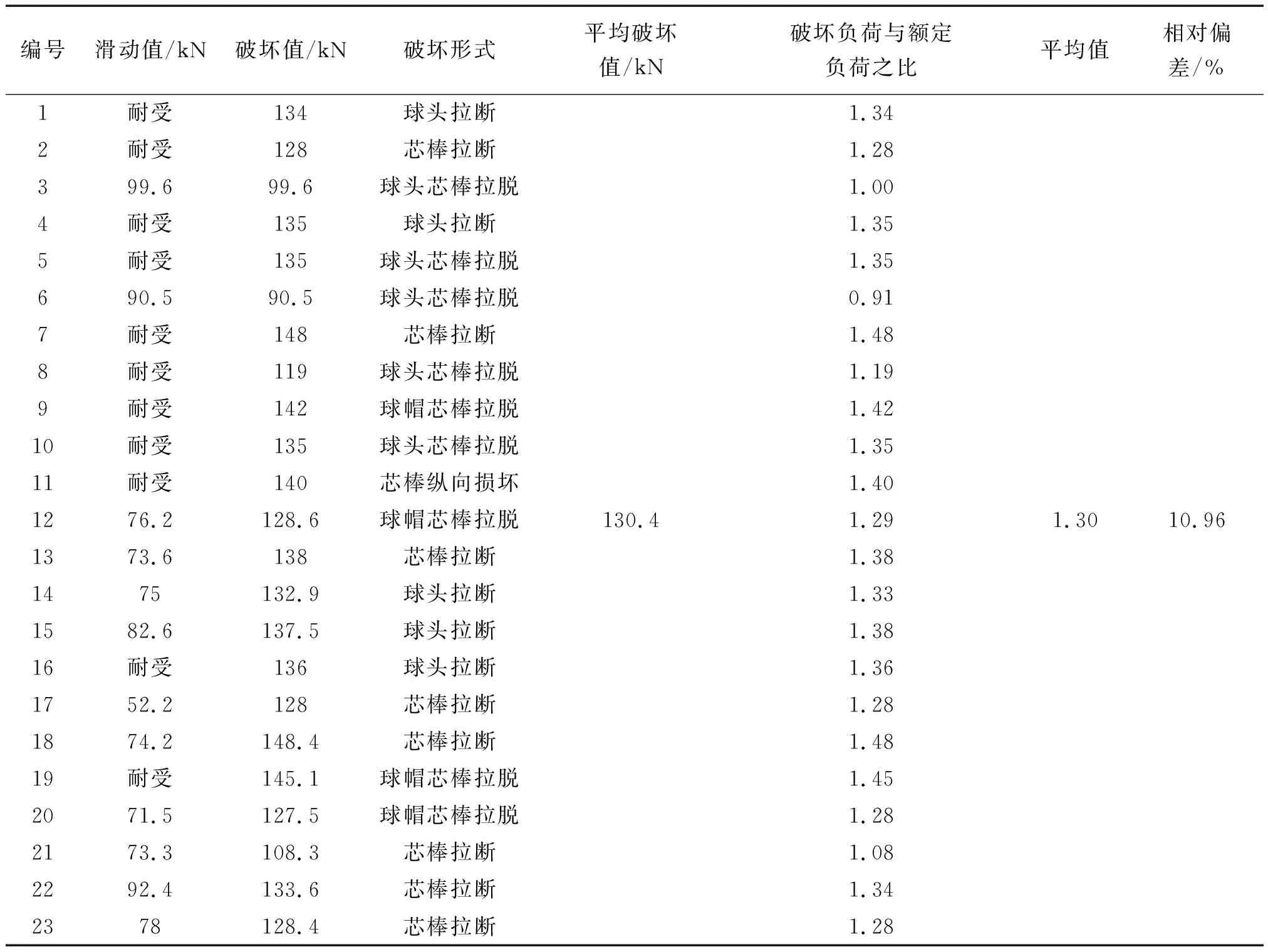

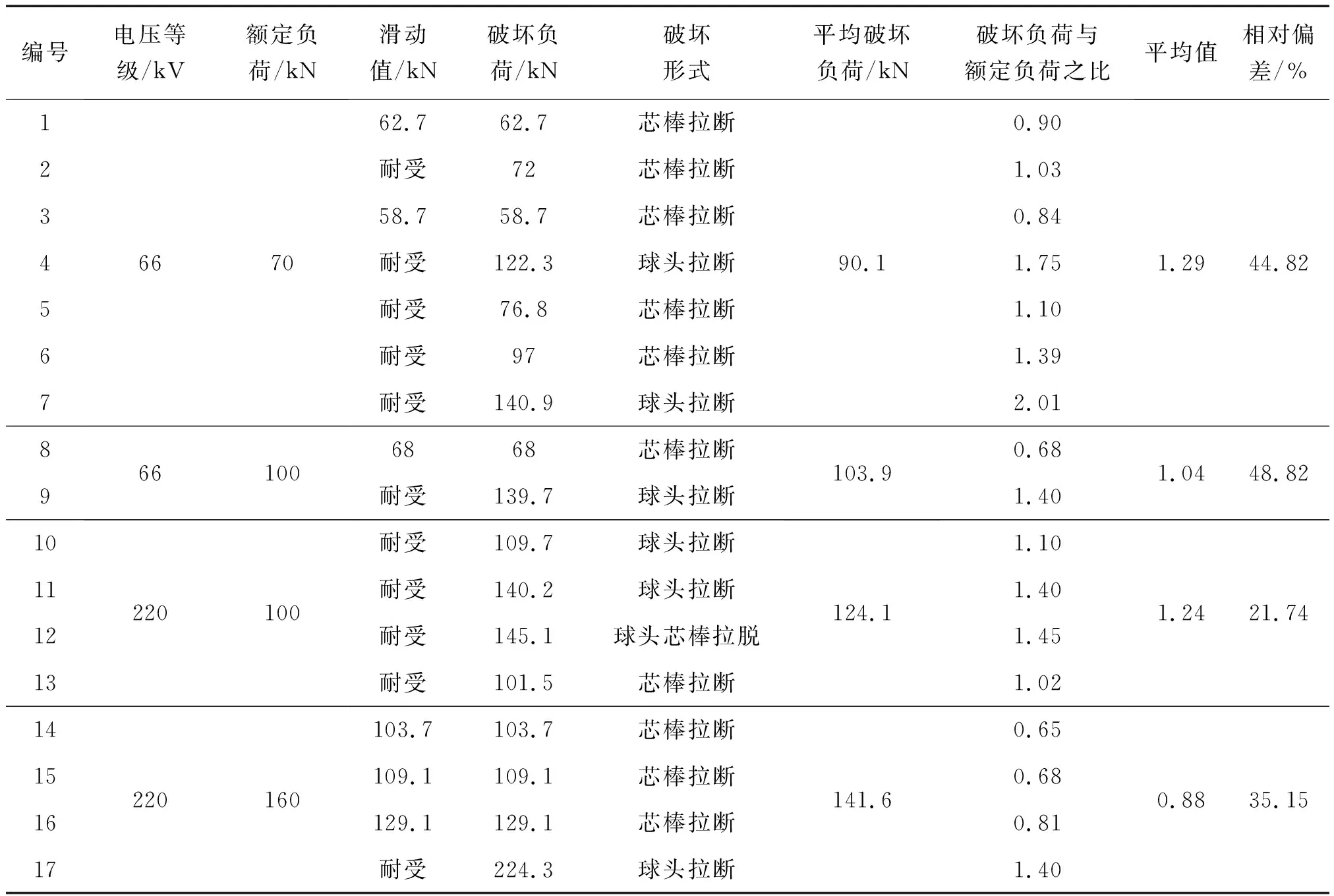

对A、B两厂40支外楔结构的复合绝缘子进行机械负荷耐受试验和机械负荷破坏试验,结果见表3和表4。

表3 A厂外楔结构110 kV/100 kN复合绝缘子机械破坏试验结果Table 3 Mechanical breaking test results of the outer wedge type 110 kV/100 kN composite insulators from company A

表4 B厂外楔结构复合绝缘子机械破坏试验结果Table 4 Mechanical breaking test results of the outer wedge type 110 kV/100 kN composite insulators from company B

从表3可看出,23支A厂外楔式复合绝缘子有12支额定耐受试验时出现芯棒滑动现象,占A厂抽检外楔式总数的52.2%,最低滑动负荷值为52.2 kN,仅为额定负荷的52.2%。除2支破坏值低于额定负荷外,其余破坏值在108.3~148.4 kN之间。

从表4可看出,17支B厂外锲结构的复合绝缘子有6支在进行额定机械负荷耐受试验时出现芯棒滑动或者破坏现象,66 kV/70 kN型有2支、66 kV/100 kN型有1支,220 kV/160 kN型有3支,耐受试验不合格产品占B厂抽检外楔式绝缘子总数的35.3%。

A厂外楔式复合绝缘子机械负荷破坏值为额定负荷的0.91~1.48倍,相对偏差为10.96%,B厂4种型号的复合绝缘子破坏负荷为额定负荷的0.65~2.01倍,且各型号相对偏差最小为21.74%。A、B厂外楔结构复合绝缘子机械负荷破坏值与额定负荷之比分布见图6。外楔式复合绝缘子机械负荷破坏值与额定负荷比值在1~1.6之间的占外楔式抽检总数的77.5%,破坏值低于额定负荷的占17.5%。可以看出A厂外楔式产品运行后分散性较小,B厂外楔式产品分散性较大。

图6 外楔结构复合绝缘子机械负荷破坏值与 额定负荷之比的分布Fig.6 Ratio distribution of mechanical breaking load to the rated load

破坏形式主要为球头拉断、芯棒拉脱、芯棒拉断、芯棒纵向破损,见图7。图7中,芯棒破坏分别占抽检总数的27.5%、25%、45%和2.5%。经过一段时间挂网运行后,外楔式复合绝缘子机械性能下降明显,且分散性较大。外楔式复合绝缘子芯棒拉断的特点是芯棒外圈沿楔片边缘断裂,这种断裂特点跟外楔式结构的工艺特点密切相关。外楔结构为增加摩擦力而在楔片内表面设置的凹凸使得芯棒表面多处位置出现不同程度的纤维损伤,在端部密封失效、受潮、浸酸等情况下,最终导致芯棒在承受破坏负荷时,金具内芯棒的外层纤维断裂,芯棒从金具中抽出。

图7 外楔结构芯棒破坏的典型形式Fig.7 Typical damage form of the core with outer wedge type

外楔结构复合绝缘子机械负荷试验结果表明:A厂外楔式复合绝缘子机械强度下降明显,最小值仅为额定负荷的0.91倍,但仍能满足标准规定的0.85倍额定负荷,可继续运行;B厂外楔式复合绝缘子机械强度分散性很大,66 kV/70 kN型、66 kV/100 kN型,220 kV/160 kN型复合绝缘子均有机械强度严重下降的试品,最小破坏负荷仅为0.84、0.68、0.65倍额定负荷。根据标准要求,低于0.75倍额定负荷须每年跟踪检测,低于0.65倍时须退出运行。由此可见B厂外楔式复合绝缘子机械性能下降严重,且分散大,须保持跟踪检测,如有条件应考虑更换。

外楔式复合绝缘子整体情况不容乐观,40支抽检绝缘子中有50%在额定负荷耐受试验中出现了滑动甚至拉断,20%的机械破坏负荷时低于额定负荷。有关文献描述外楔式结构特点是保持芯棒的整体性,但实际在加工中,为保障外楔内表面与芯棒端部之间的静摩擦力,利用压力设备将外楔压入设计规定位置的过程中,外锲内表面的凸凹使得芯棒端部表面纤维层严重受损,芯棒端部有效面积减少,芯棒的机械强度下降。外楔外表面与金具内表面为同材质的金属表面,在长期的负荷压力作用下存在冷焊现象,一旦外楔结构发生冷焊现象,将导致外楔结构的自锁紧作用失效,在机械破坏试验中表现为芯棒拉脱。

3.3 压接式复合绝缘子的机械性能

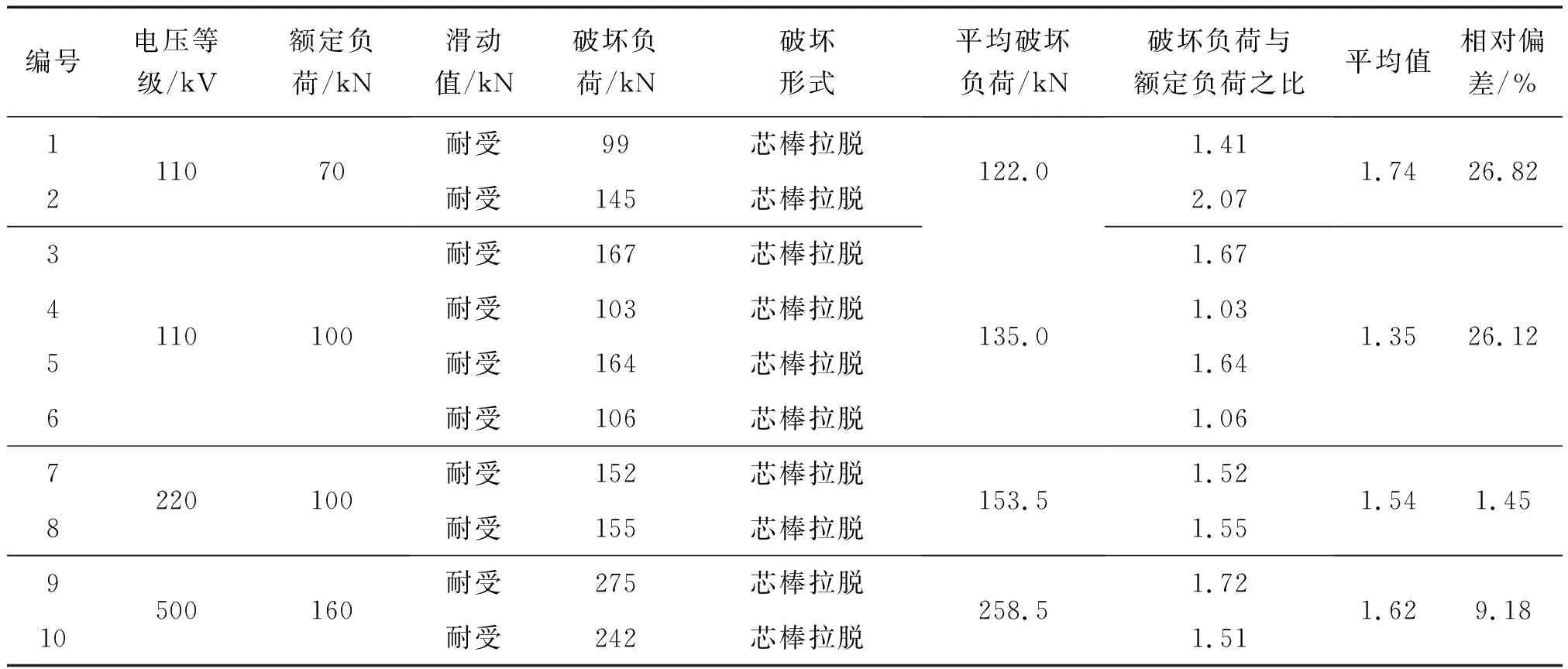

C厂10支压接式复合绝缘子额定负荷耐受试验和机械破坏负荷试验结果见表5。

表5 110~500 kV压接结构复合绝缘子机械破坏试验结果Table 5 Mechanical breaking results of 110~500 kV crimp type composite insulators

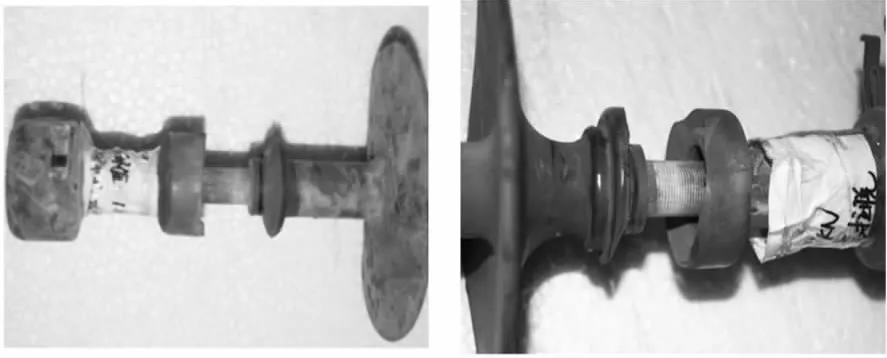

从表5可看出,压接结构复合绝缘子均通过额定机械负荷耐受试验,且未出现芯棒滑动等现象。机械破坏值为1.03~2.07的额定负荷。4种型号绝缘子的平均破坏负荷分别为额定负荷的1.74、1.35、1.54、1.62倍,2支110 kV/100 kN的复合绝缘子破坏值仅为额定负荷的1.03倍和1.06倍,破坏值分散性较大,表明挂网运行后复合绝缘子机械性能下降。C厂压接式绝缘子破坏形式均为芯棒拉脱,见图8。

图8 压接结构芯棒拉脱Fig.8 Core pulled off of the crimp type

该批次压接结构复合绝缘子运行1—4年,采用相同工艺,目前压接式复合绝缘子设计中将球杆作为整支绝缘子的机械保险部位,压接式复合绝缘子出厂产品的机械破坏试验中应全部为球头拉断。从抽检绝缘子的破坏形式来看,该批次复合绝缘子的芯棒和金具均具有较好的机械性能,而端部的压接结构在经过挂网运行一段时间后成为其机械性能的瓶颈,由此来看,压接式复合绝缘子的压接工艺仍需完善。

3.4 讨论

所检试样的主要机械性能情况见表6。

表6 试样主要机械性能统计Table 6 The statistics of main mechanical properties of samples

复合绝缘子机械破坏形式多样,主要受芯棒材料,金具材料和端部连接形式的影响。球头拉断是各种端部连接结构下均存在的复合绝缘子破坏形式。外楔和压接结构保证了芯棒的整体性,在芯棒材料和金具材料机械性能良好时,这两种结构复合绝缘子会发生芯棒拉脱。芯棒拉断和芯棒纵向损坏形式一般出现在早期使用E型普通芯棒的复合绝缘子(端部结构采用楔接式的抽检复合绝缘子)中。内楔式主要破坏形式是球头拉断、芯棒拉断和芯棒损坏,3者所占比例分别为44%、44%和12%,外楔式主要破坏形式是芯棒拉断、球头拉断、芯棒拉脱和芯棒损坏,4者所占比例分别为45%、27.5%、25%和2.5%,外楔结构芯棒拉断特点是芯棒外圈沿楔片边缘断裂。所抽样中压接式绝缘子的破坏形式均是芯棒拉脱。

复合绝缘子3种楔形结构各具优劣:内楔结构简单可靠,机械强度分散性小,但破坏了芯棒完整性;外楔结构不破坏芯棒整体性,但对金具及楔块的加工要求高,难度大,机械强度分散性大;内外楔结构是较小破坏了芯棒的整体性,并利用内楔结构产生的自锁性能来降低外楔式结构对金具和楔块的加工难度。早期的压接结构由于工艺限制等问题存在机械强度低、分散性大等问题,经多年工艺改进及先进压接设备的使用,压接工艺日趋成熟,压接结构球头体积小、保证芯棒完整性、生产效率高等优点得以彰显,目前大部分厂家采用压接结构。

4 结论

本文对抽检的广东电网、东北电网A、B、C 3家厂商的4种不同端部连接结构早期运行绝缘子进行了机械性能试验,结果表明:

1)复合绝缘子芯棒材料是影响复合绝缘子机械性能的重要因素,对抽检复合绝缘子芯棒材料检查发现,抽检复合绝缘子芯棒表面有不同程度裂痕。

2)不同端部连接形式的复合绝缘子,其主要破坏形式不同,内楔式主要破坏形式是球头拉断、芯棒拉断和芯棒损坏,3者所占比例分别为44%、44%和12%,外楔式主要破坏形式是芯棒拉断、球头拉断、芯棒拉脱和芯棒损坏,4者所占比例分别为45%、27.5%、25%和2.5%,外楔结构芯棒拉断的特点是芯棒外圈沿楔片边缘断裂。所抽样中压接式绝缘子的破坏形式均是芯棒拉脱。

3)内楔和外楔两种连接方式,内楔式绝缘子机械强度有较大的裕度,且分散性较小,内楔结构利用了芯棒材料的机械性能。经挂网运行一段时间后,两厂商外楔式复合绝缘子机械性能下降明显。

4)压接结构复合绝缘子机械强度较高,但机械强度分散性较大,挂网运行后压接结构的机械性能下降,低于球杆的机械强度。抽检破坏形式均为芯棒拉脱,未出现芯棒破坏现象。