燃煤电厂除雾器技术的应用与发展趋势分析

2018-10-24吴其荣喻江涛周川雄杜云贵

吴其荣,喻江涛,周川雄,杜云贵

(1. 国家电投集团远达环保工程有限公司,重庆 401122;2.重庆大学资源及环境科学学院,重庆 400060)

1 引 言

除雾器是燃煤电厂烟气脱硫吸收塔内的关键设备之一,其主要用于烟气中雾滴的脱除[1]。随着我国超低排放政策的实施,对燃煤电厂除雾器的研究也逐渐受到关注[2~4],对于雾滴的要求也由传统的75mg/Nm3降低到目前的20~25mg/Nm3的要求。除雾要求的提高也为除雾器的创新发展带来了促进作用,各种新型、高效的除雾技术和方法得到应用[1,5-6],如采用管式+折流式、三级折流式+水平烟道式或旋流式除雾器。应用结果表明除雾器的出口雾滴含量得到了大幅降低,对实现燃煤电厂实现超低排放起到了积极的作用。

目前除雾的方法很多,较为常用的除雾器有惯性式、折流式、旋流板式、旋风分离式、丝网式、湿式电除尘等[7]。各种除雾技术在技术原理上稍有不同,本文结合除雾器技术的发展历程和除雾器的结构特点,分析总结了不同类型除雾器的结构特点及其应用状况,并重点针对其在燃煤电厂的应用情况进行了总结和分析,提出了燃煤电厂超低排放要求下的除雾器技术发展趋势,为除雾器的研究和开发提供参考。

2 燃煤电厂的除雾器的应用形式

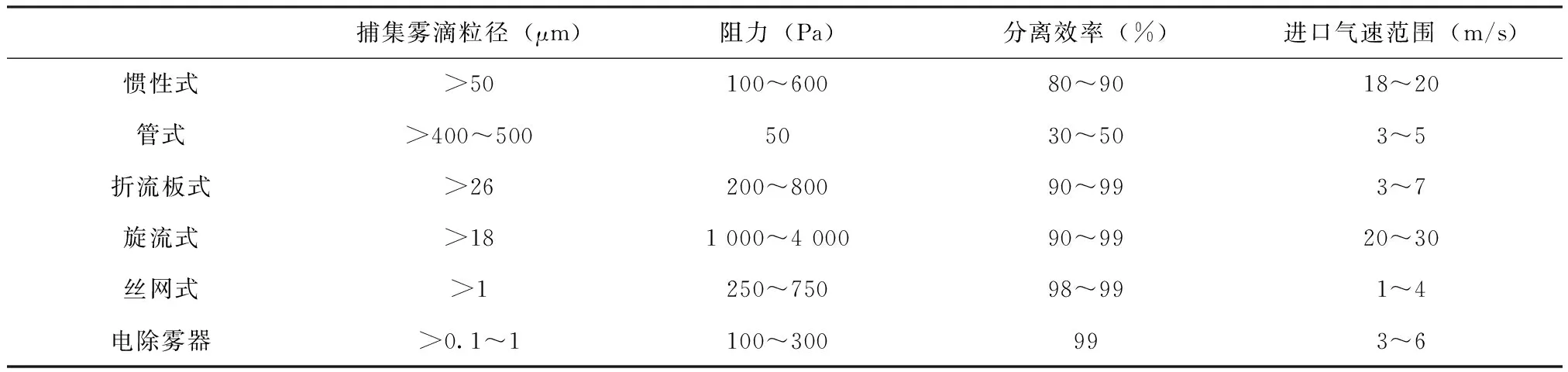

目前,针对除雾器的分类较多,主要有惯性式、管束式、折流式、旋流式、旋风式、丝网式、湿式电除雾等[7],各类型除雾器的除雾特性如表1所示。从表1中可以看出,不同类型的除雾器,其分割粒径、压损、分离效率和进口气速的要求均存在较大差异,实际工程应用中,可根据烟气条件和除雾效率的要求,选择合适的除雾器。由于燃煤电厂脱硫装置及其液滴的特点,并非所有除雾器均在燃煤电厂得到应用,目前得到应用的主要有管式、折流式、旋流式和湿式电除尘器,其典型实例图如图1所示。管式除雾器和折流式除雾器除雾原理主要是惯性力作用,旋流式为惯性力和离心力的共同作用,而湿式电除雾器由于其静电力作用,雾滴在电场力作用下定向向极板移动,从而实现雾滴的凝聚和脱除。

表1 不同类型除雾器的除雾特性[7~10]Tab.1 Performance of different types of mist eliminator

图1 不同类型除雾器实例Fig.1 Picture of different types of mist eliminators

2.1 管式除雾器

管式除雾器是一种机械式除雾器,其主要由一系列管束组成,目前尚未有单独应用的相关报道,在燃煤电厂一般用于脱硫塔的预脱除[8],以减少对后续除雾器的除雾压力,降低系统运行的堵塞风险。管式除雾器脱除粒径在400~500μm之间,压损也较低,约为50Pa,因此可用在一些除雾要求不高,或一些预除雾领域。

2.2 折流板式

折流板式除雾器为机械式除雾器的一种,利用惯性力脱除液滴。当携带液滴的烟气进入除雾器通道后,沿除雾器通道流动,烟气流线随着除雾器通道方向的变化而发生偏折,烟气中携带的液滴由于惯性作用,运动方向发生改变而从烟气中分离,液滴粘附在板表面形成水膜,聚集后缓慢流下,从而实现烟气和雾滴的分离。折流板除雾器,按照叶片形状不同,可分为折形板、波纹板、折形带倒钩、折形不带倒钩板、波纹板以及带倒钩波纹板等,按几何形状可分为折线型(a 、d)和流线型(b 、c),按结构特征可分为2通道叶片和3通道叶片。其形状示意图如图2所示,图中b,c型由于其临界流速较高,易清洗,在目前燃煤电厂的脱硫设备中应用最为广泛。按照布置级数分类,可分为一级布置,二级布置或三级布置,一级除雾器主要用于去除粒径较大的雾滴与粉尘颗粒,二、三级除雾器,主要用来除去小颗粒和水雾滴。

折流板除雾器具有结构简单,处理能力大,压降阻力小,安装方便等特点,而且其优秀的气液分离性能被广泛认可,在我国实施超低排放改造前,其几乎是燃煤电厂除雾器的主流结构。最早关于折流板除雾器的研究可追溯到1939年,研究的主要手段是实验方法。1982年,Ushik等对波形板的性能特点进行了实验测试,得到了除雾性能的影响因素,主要包括布置级数、叶片倾斜角、气流速度、叶片间距[12]。随后大量关于其力学性能[10,13]、结构形式[14]和分离效果的研究[14-15]。在理论研究方面,王晓墨[16]建立了液滴的二次携带的碰壁模型,模型可求出液滴群的直径、数目、速度 和角度。姚杰等通过对带钩波纹板型除雾器内流场进行数值模拟,分析了叶片转折角度和圆弧段转弯半径等对压降和效率的影响,指出钩片圆弧段转弯角度、半径分别在30°、32mm时对压力损失的影响出现极小值,均在60Pa上下[17]。杨柳等[18]运用ANSYS16.1软件的FLOTRAN CFD模块分析了折板形和弧形两种不同结构形式的除雾器的流场,发现对于垂直布置和菱形布置的除雾器,30mm叶片间距时液滴二次携带的临界流速约为5~6m/s,水平布置流速为8m/s。在除雾器的分割粒径研究上,有研究者得到其一、二级的临界分割粒径30~32μm,26.5~28.5μm[5];此外对某2×600 MW 机组的脱硫塔装有二级平板式除雾器的测试结果表明,其几乎能够完全脱除39μm以上的液滴,而对20~39μm 的粒径能去除50%,对20μm 以上的液滴几乎没有脱除作用[5],此外,还有研究者开展了对加装双钩片对板式除雾器的性能及不同粒径的去除率的影响研究,结果表明,其对10μm,20μm的去除效率分别由7.99%提升到23.14%,31.63%提升到60.49%[17]。

图2 不同类型的折流式除雾器Fig.2 Types of different turn back flow mist eliminators

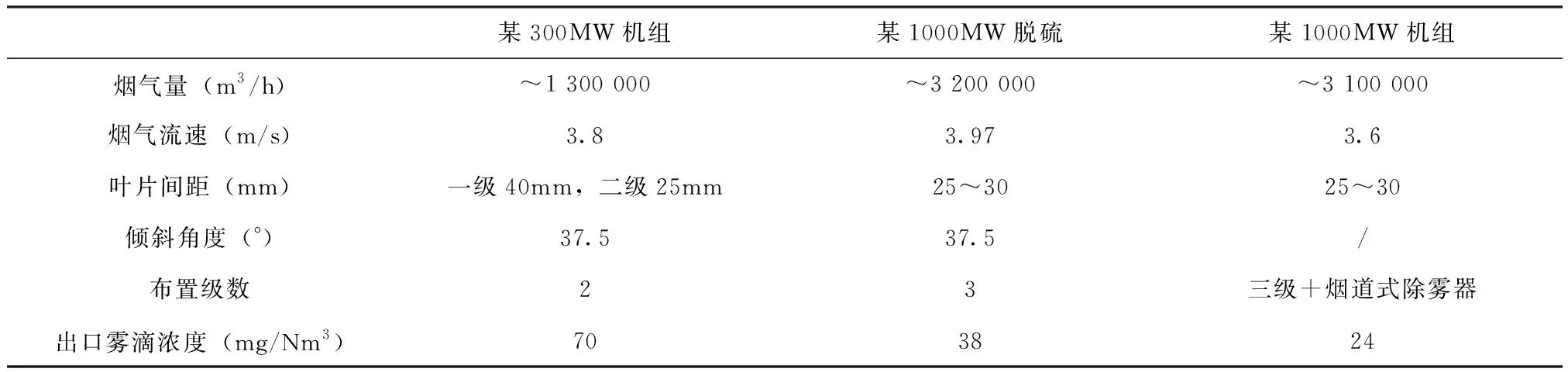

在超低排放改造前,由于雾滴排放浓度要求为75mg/Nm3,因此一般采用二级叶片的配置[11],由于超低排放改造后,对雾滴提出了更高的要求,两级除雾器已不能满足超低排放的要求,目前较多使用管式+两级折流式或三级折流式除雾器布置方式。表2为折流式除雾器的典型应用案例及其参数,从表2中可以看出,不同布置形式的除雾器其出口雾滴浓度差异较大。随着除雾器布置级数的增多,其出口雾滴不断降低,在2级布置时,其出口雾滴浓度达到70 mg/Nm3,三级布置可达到38mg/Nm3,当采用三级+烟道式除雾器时,可达到24mg/Nm3。因此,针对目前燃煤电厂的超低排放要求,为了满足<30mg/Nm3的雾滴浓度要求,建议采用三级折流式+烟道式除雾器或管式+三级折流式的除雾器布置形式,或者考虑采用一些新型结构的折流式除雾器。

表2 典型折流式除雾器的应用案例Tab.2 The typical application of turn back flow mist eliminator

2.3 旋流板式

旋流板除雾器为机械式除雾器的一种,其技术原理在于旋流板迫使气体发生旋转,在离心力的作用下,烟气中的雾滴附着于筒壁被收集,形成液膜后沿筒壁流下进入塔内,实现气液分离。主要用于分离工业生产中烟气夹带的液滴,通常放在塔顶使用。

旋流板除雾器由旋流叶片、挡水片及筒体组成。结构与风车类似,中心圆盲板四周分布一定角度的多块叶片,叶片由方板或异形按一定角度切割翻起制成,与盲板连成一体,末端与筒体焊接。筒体上下端焊接环状挡水片[19]。挡水片的作用是收集被旋转气流沿筒壁携带的雾滴以及收集沿筒壁流下的液体,以免被旋转气体二次携带。

旋流板除雾器于20世纪70年代初浙江大学谭天恩等发明以来,旋流板技术得到广泛的推广应用。旋流板除雾器具有除雾效率高,结构简单,适应性强等优点[20]。旋流板起初多用于直径较小的塔器,多数用作气液传质塔板,一般为内向板,称为吸收板(或称旋流塔板);也有用在塔顶对出塔气体截留雾沫的,一般为外向板,称为除雾板(或称除沫板)[21]。

旋流式除雾器在我国的氨法脱硫、预冷塔、电厂脱硫、海水脱硫[6]系统上均得到了广泛应用,其尺寸从DN1500到DN400均有应用[21]。由于燃煤电厂的除雾器主要用于大型脱硫吸收塔,针对其大型化的发展主要有两个方向,一是通过多个小直径的旋流板除雾器并列组成而成,通过模块化设计来实现;另一个是采用较为大型的旋流装置,如表1中的某法脱硫吸收塔的除雾器采用了DN1500mm的尺寸。

旋流式除雾器的影响因素主要包括叶片数、旋流板片仰角、开孔率、穿孔动能、旋流板径向角、罩筒高度、回流管的总面积和回流管尺寸[21-22]。对于塔径在1m以下的,叶片数可取16~24; 塔径大于1m时,叶片数可相应增加[21]。但减少叶片数可减小雾滴的分散程度,不利于收集雾滴[23]。塔底的旋流板叶片不宜过少,以增大尘、水的接触、混合程度;塔顶部的旋流板叶片数不宜多,以减小尘、水混合后的分散程度利于收集[23]。旋流板片仰角α一般取值为25°~45°,此时对效率影响较小[21]。开孔率的取值随用途而异:作为传质用的内向板,α=30%;除尘或除雾用的外向板,α=40%[22,24]。穿孔动能因子F0一般为10~12kg0.5/(m0.5·s)为宜,最大不得超过15kg0.5/(m0.5·s)[22,24]。表3列出了几个典型旋流式除雾器的应用案例,虽然应用的行业和规格不同,但其参数相差不大,主要原因是由于旋流式除雾器的原理和要求决定了其结构特点。

目前针对旋流式除雾器的研究,主要集中在燃煤电厂的应用性能研究上,由于其一般安装在管束内,因此也被广泛称为管束式除雾器。龙良州[25]通过对实际工程项目的测试表明,管束式旋流除雾器的除雾效果随负荷的降低具有一定的降低作用,由100%负荷时的32.1mg/Nm3增加到50%负荷时的38.5mg/Nm3。黄逸[26]通过数值模拟的方法,研究了管束式旋流除雾器的影响因素,结果表明除雾效率随烟气流速增加而增加,随叶片角度增大,除雾效率降低,系统压损随叶片角度增大而减小。虽然目前国内已有较多公司开发和实现了旋流式除雾器的工业应用,但可能处于各自技术专利和保密的需要,并未有较多详细的机理研究,相关报道主要集中在其应用效果上[6,26~28]。随着旋流除雾器的不断应用,未来其结垢、堵塞、磨损等问题可能不断出现,因此,解决这些运行问题将是未来一段时间的重点研究方向。此外,通过结构的优化,提升捕集效率和收水效果、降低系统压损也是旋流式除雾技术的发展方向。

表3 旋流式除雾器的应用案例[10,21-22,29]Tab.3 Application of spiral-flow mist eliminator

2.4 湿式电除雾器

湿式电除雾器属于静电式除雾器,利用电场力脱除雾滴,由于其也可以用于粉尘的脱除,在燃煤电厂也广泛被称为湿式电除尘器。湿式电除尘器和干式电除尘器的收尘原理相同,都是靠高压电晕放电使得粉尘、雾滴荷电,荷电后的粉尘、雾滴在电场力的作用下到达到集尘板/管。

国外对电除雾器的应用有30多年的历史,早在1986年美国AES Seepwater电厂就实现了商业应用[8]。我国从上世纪60年代就开始电除雾器的研究,在化工、冶金等领域已有多年的使用经验[30],但由于其烟气流速与燃煤电厂的流速有一定差异,因此国内在原电除雾器的基础上,结合燃煤烟气特点,纷纷开展了湿式电除尘技术的优化研究,并实现了广泛的工业应用。在燃煤电力行业,我国已实现湿式电除尘器的商业化,并作为燃煤电厂超低排放的一条重要技术路线,得到广泛应用[31]。应用结果表明,其除尘效率可达到70%,SO3脱除效率大于60%,雾滴脱除率大于80%,颗粒物排放可实现<5mg/Nm3的超低排放要求。目前,针对湿式电除尘器的研究也主要集中在其应用结果及效果评估[32-33]、结构及阳极材料[33]等的研究上。针对湿式电除尘器的应用过程中出现的问题,如腐蚀等是目前湿式电除尘器面临的主要问题,通过采用钛等新材料的阳极材料[32-33]来降低腐蚀风险是目前湿式电除尘技术的热点之一。

3 燃煤电厂除雾器的应用形状及发展趋势分析

我国燃煤电厂的传统脱硫除雾器大多采用折流板式除雾器技术,相关研究工作也主要集中在叶片结构的形态上[34-35]。随着超低排放的提出,旋流板除雾器得到了广泛关注[36]。据不完全统计,目前在我国得到应用的基于旋流式原理开发的除雾器已实现超100台机组的应用,并据公开的资料显示[6,25,37],旋流式除雾器均实现了燃烧电厂超低排放的要求。由于旋流式除雾器理论上可实现更低的液滴分割直径,得到了众多电厂业主的认可,但由于其压损和投资成本较传统折流式除雾器略高,因此其总体经济性略差。此外,屋脊式除雾器由于在低负荷时可能出现除雾效果变差的现象[25],为其可靠运行也带来了一定的风险。

管式除雾器作为一冲预除雾设备,在避免结垢等运行问题的前提下,未来发展主要在于提升性能和与其它除雾器的匹配性的研究。

湿式电除雾器作为一种更为深度的除雾技术,其分割粒径更小,出口雾滴浓度更低,对于更加严格的环保要求而言,其具有更为广阔的发展空间,但现阶段由于其投资和运行成本较高,且现有排放标准下,旋流和折流式除雾器仍具有一定优势,因此发展受到一定限制。随着环保标准的不断提高,特别是SO3和雾滴、粉尘等多污染物协同脱除时,其具有一定的优势,因此未来具有一定的发展空间。

4 总 结

本文在分析现有燃煤电厂除雾技术的基础上,重点对我国燃煤电厂广泛使用的折流式除雾器和旋流式除雾器的应用现状进行了分析,燃煤电厂的除雾器技术的发展已由单一的折流板式向管式、折流板式、旋流式、湿电电除雾器的混合方向发展;针对折流式和旋流式除雾器,通过安装多级或结构优化,可以满足超低排放的要求,未来的发展主要是基于运行过程中出现的一些问题解决和性能提升研究上;针对管式除雾器,解决好与旋流式和折流式除雾器的匹配使用,提升预除雾的性能,将是其主要发展方向;针对湿式电除尘技术,主要是解决目前运行过程中出现的腐蚀等问题,该技术将是未来更严格环保标准和多污染物协同控制要求下的理想技术之一。此外,一些新的材料技术的发展,也为除雾器的技术的发展提供了支撑,新型材料的应用可进一步降低系统运行过程中的堵塞、腐蚀、磨损等风险,同时对延长除雾器的使用寿命和提升安全风险也具有积极作用。