大型空间机械臂关节集成装配与测试技术研究

2018-10-24张加波郑树杰

刘 博,汪 龙,张加波,王 凯,郑树杰

(北京卫星制造厂,北京 100094)

空间机械臂关节是空间机械臂的核心部件;是机械臂灵活运动,实现各项运动功能的基础;是保证机械臂运动精度、连接刚度和输出力矩等各项功能和性能指标的关键。空间机械臂关节为机械臂提供机械和电气同步快速连接、电缆传输等辅助功能[1]。其具有输出力矩大、输出精度高和机电热一体化等特点。

空间机械臂关节功率大,可靠性高,集成度高,传动系统和控制系统复杂,且需要对外提供机械电气安装、压紧、吊装、翻转和气浮支撑等一系列接口,系统功能复杂。本文研究的空间机械臂关节为典型的多级行星减速机构,其外形模型如图1所示,组成图如图2所示。该空间机械臂关节主要由电动机组件、关节驱动传动系统、旋转变压器、控制器、电源模块、一维力矩传感器、快速连接装置和电缆组件等组成,传动系统由双驱动机构、3K行星齿轮传动、准行星齿轮传动、直齿轮机构及相关结构件等组成。

图1 空间机械臂关节外形模型示意图

图2 空间机械臂关节系统组成图

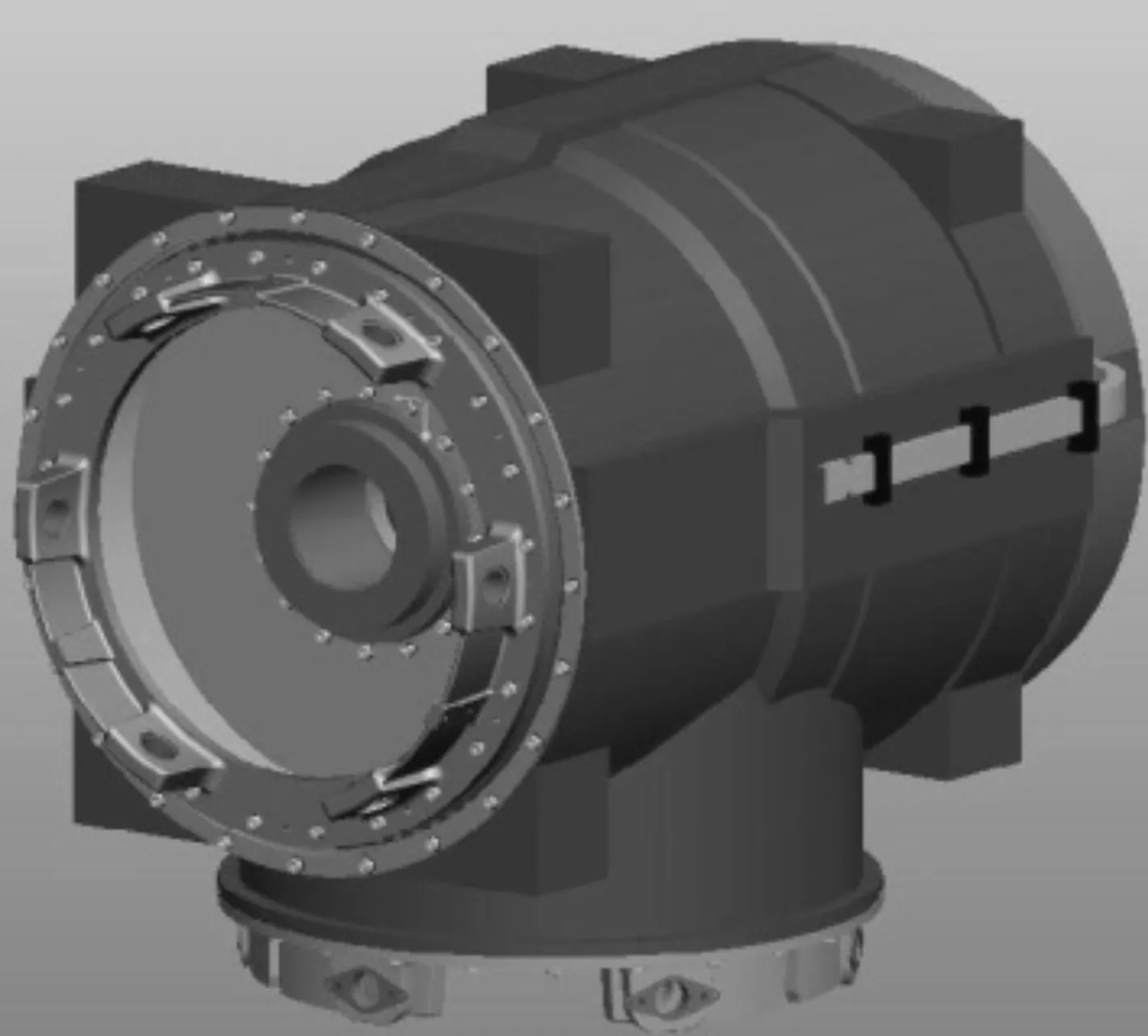

空间机械臂关节坐标系定义如图3所示,其输出端轴线定义为Z轴,从其后端指向输出端方向为+Z方向,其固定端法兰轴线定义为X轴,由底端指向顶端方向为+X方向,+Y方向由右手定则确定,X轴和Z轴交点定位为坐标系原点。

图3 空间机械臂关节坐标系定义示意图

空间机械臂关节装配涉及行星轮系装配、轴系轴向间隙控制、关节总装精度测试和关节零位标定等一系列技术难点,因此进行合理的关节整机装调规划及相关技术研究对保证产品最终功能、性能具有重要意义[2]。

本文在深入分析空间机械臂关节产品结构特点及装调技术难点的基础上,提出了整体装配技术方案,针对空间机械臂关节轴系轴向间隙控制,建立了其轴向压紧间隙尺寸链计算模型,并针对空间机械臂关节总装精度测试及零位标定测试过程,给出了相应的解算方法,为产品装配研制提供了技术途径。

1 空间机械臂关节总体装配方案

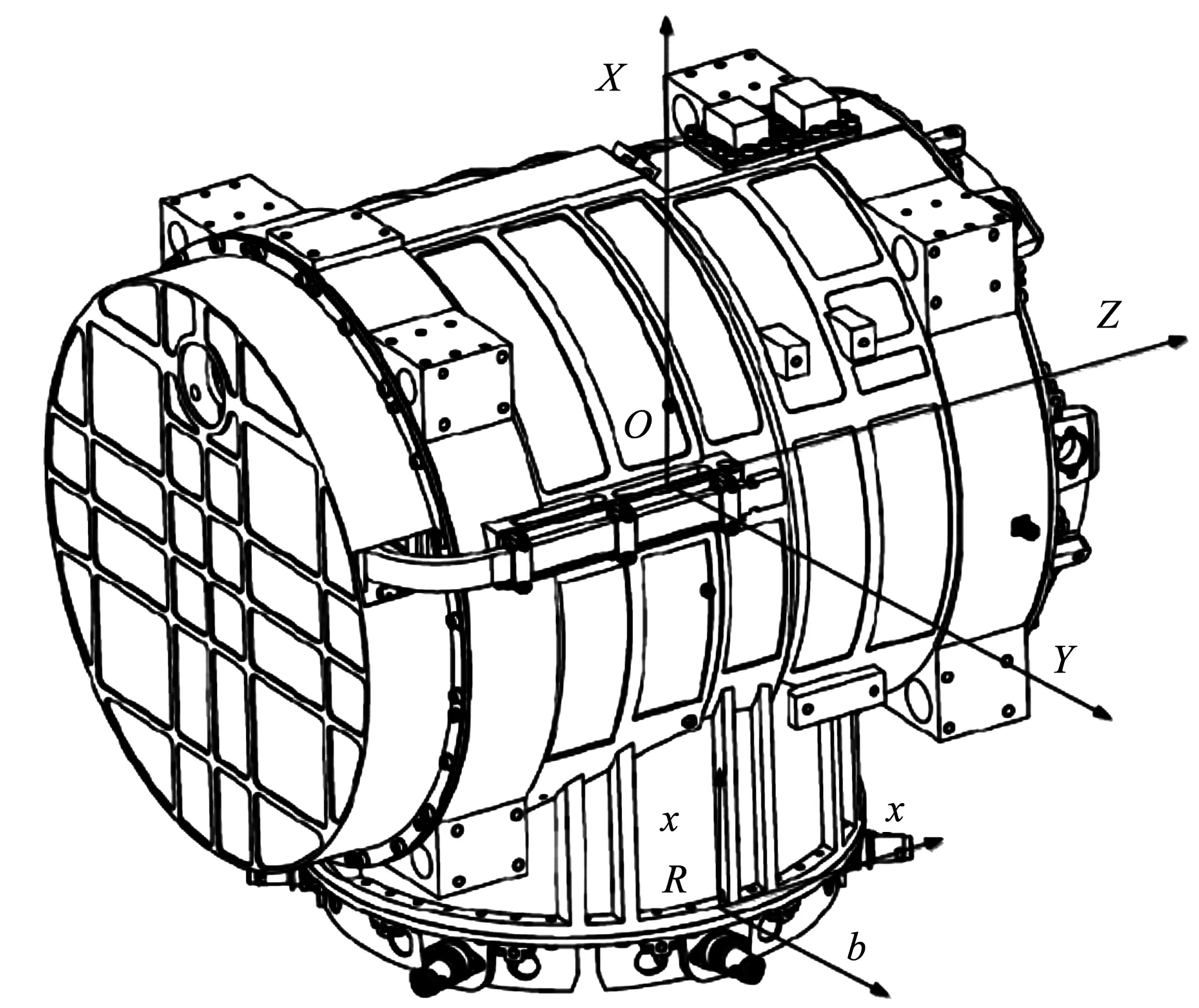

空间机械臂关节整体装配流程(见图4)按照关节预装配→跑和关节装配→产品关节装配的流程进行,三联行星齿轮传动组件、准行星齿轮传动组件和输出齿轮组件等驱动传动组件采用模块化方式独立装配,各模块装配过程中分别进行轴系启动力矩,轴承轴向间隙,轴系轴向间隙,输入、输出轴向圆跳动和径向圆跳动的测试,从而确保每一级的装配精度。各模块装配完成后,以空间机械臂关节外壳为基础零件,与控制模块、电源模块、机械限位装置、快速连接组件及轴系连接结构进行集成[3]。

图4 空间机械臂关节总体装配流程图

1.1 空间机械臂关节预装配

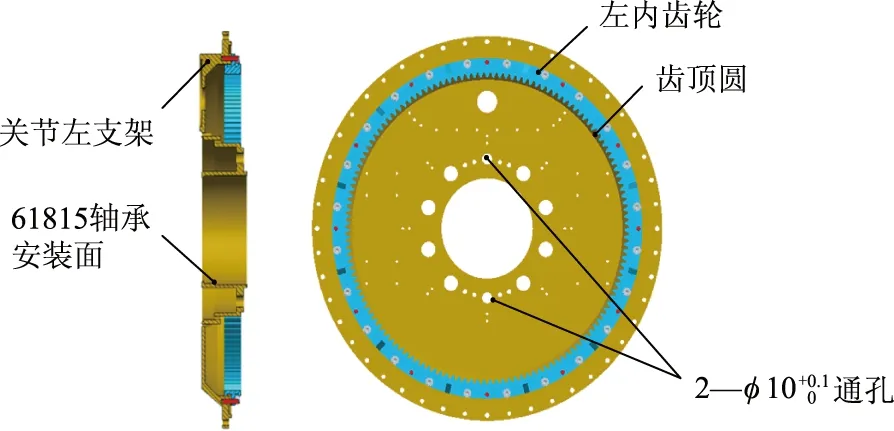

空间机械臂关节预装配主要进行齿轮及轴系连接结构的同轴度测调及销钉孔配打,具体包括关节外壳—左支架、输出轴—输出齿轮、关节左支架—准行星齿轮保持架、输出轴—快速连接公组件、左内齿轮—左支架之间的同轴度测调工作。下述以左内齿轮—关节左支架为例介绍齿轮及轴系连接结构的同轴度测调过程,左内齿轮—左支架组合体示意图如图5所示。

图5 左内齿轮—左支架组合体示意图

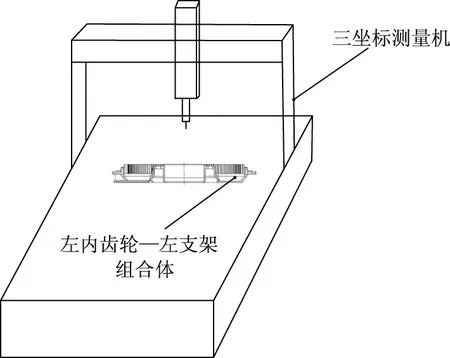

左内齿轮—左支架同轴度要求为≤φ0.01 mm,首先取左支架上61815轴承安装面及左内齿轮齿顶圆圆柱为二者同轴度精测评价特征,左内齿轮—左支架组合体同轴度测调示意图如图6所示。

图6 左内齿轮—左支架组合体同轴度测调示意图

同轴度测调过程如下。

1)将装配完成的左内齿轮与左支架压紧于三坐标测量机测量平台,三坐标测量机测头测关节左支架61815轴承安装面,均匀测量3个截面,每个截面均匀取8个测点。

3)测量左内齿轮齿顶圆圆柱,均匀测量3个截面,每个截面取8个测点,拟合并提取左内齿轮齿顶圆圆柱轴线,投影至OXYZ坐标系XOY面。

4)取齿轮齿顶圆圆柱轴线投影的首末两点的X向、Y向坐标值并开均方根,均方根数值较大者乘以2即为左内齿轮与关节左支架的同轴度。如果同轴度不满足要求,则对左内齿轮周向安装位置进行调整。

1.2 跑和关节装配

跑和关节需完成关节驱动传动组件、输出齿轮组件、快速连接公组件及关节外壳的对接安装。三联行星齿轮传动组件、准行星齿轮传动组件等模块独立进行装配,装配过程中进行轴系输出轴向圆跳动和径向圆跳动测试,并对轴系轴向间隙进行控制。

跑和关节装配完成后分别进行关节的加载跑和及空载跑和。关节跑和件装配采用跑和壳体进行,跑和件轴承选用工艺轴承,避免装配、拆分过程对零件及活动部件造成精度损失。跑和关节装配过程中,历经2次产品拆分,为了最大程度减少轴系拆分过程中零部件精度损失。拆卸过程借助于拆卸工装进行。

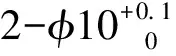

跑和壳体由3段壳体组装而成(见图7),壳体内部接口与关节外壳一致,外部接口进行简化。跑和壳体对接组装完成后进行组合加工,保证内部尺寸、几何精度满足需求。

图7 关节跑和壳体示意图

1.3 空间机械臂关节装配

空间机械臂关节经历2次跑和关节装配后,进行最终的产品关节装配。产品关节装配过程中,关节外壳更换为产品外壳,工艺轴承更换为产品轴承。在完成主传动结构、输出齿轮组件装配的基础上,进行关节控制器、热控组件、力矩传感器处理电路、机械限位装置、电源模块、快速连接母组件的安装和电装实施工作,并进行关节总装精度测试、零位标定、传动精度和正、反驱启动力矩测试及性能测试,最终完成空间机械臂关节的集成装配。

2 高精度轴系轴向间隙控制

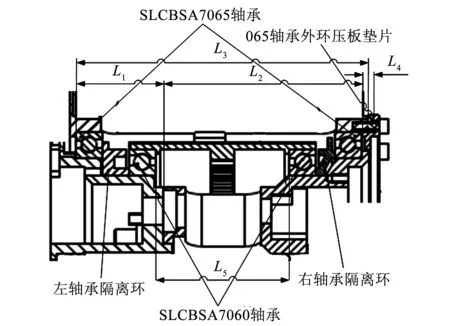

空间机械臂关节装配涵盖大量轴系装调环节,包括26套共7种轴承,均为深沟球轴承。为保证轴系运转寿命、可靠性、刚度及输出精度,应在装配过程中对轴承预紧量进行量化控制,其中,双驱动机构61804轴系、三联行星齿轮传动61805轴系及准行星齿轮传动619/9轴系应保证在轴承中心理论对正的情况下,轴向存在0~0.03 mm间隙,中心传动齿轮61815轴系、SLCBSA7060/SLCBSA7065轴系应保证在轴承中心理论对正的情况下,轴向存在0~0.05 mm间隙。轴系轴向间隙通过修磨调整垫片进行保证[4-5]。针对轴系轴向间隙控制要求,建立了空间机械臂关节轴向压紧间隙尺寸链计算模型。下述分别以三联行星齿轮传动61805轴系及SLCBSA7060/SLCBSA7065轴系为例介绍轴系轴向间隙控制方法。

2.1 三联行星齿轮传动61805轴系轴向间隙计算模型

三联行星齿轮传动轴系构型如图8所示。三联行星齿轮传动61805轴系轴向间隙通过三联行星齿轮轴承压紧垫片进行控制。图8中,尺寸l1、l2、l3、l4、l5可由三坐标测量机进行实测。在保证轴承内、外圈中心理论对正的前提下可以得出:

(1)

求得:

d=l5-l1+(l2+l3+l4+h)+0.015

(2)

式中,d为三联行星齿轮轴承压紧垫片厚度;h1内为左侧轴承内圈宽度;h1外为左侧轴承外圈宽度;h2内为右侧轴承内圈宽度;h2外为右侧轴承外圈宽度;H为左、右两侧轴承内、外圈宽度平均值;0.015 mm为理论轴向间隙平均值。

图8 61805轴系轴承安装尺寸链示意图

2.2 060/065轴系轴向间隙计算模型

060/065轴系构型如图9所示。060/065轴系轴向间隙通过左轴承隔离环与右轴承隔离环之和及065轴承外环压板垫片厚度进行控制。图9中,尺寸l1、l2、l3、l4、l5可由三坐标测量机进行实测。在保证轴承内、外圈中心理论对正的前提下可以得出:

(3)

若D已知,则可求得:

(4)

式中,D为左轴承隔离套厚度;d1为右轴承隔离套厚度;d2为065轴承外环压板垫片厚度;h1060内为左侧060轴承内环宽度;h1065内为左侧065轴承内环宽度;h1060外为左侧060轴承外环宽度;h1065外为左侧065轴承外环宽度;h2060内为右侧060轴承内环宽度;h2065内为右侧065轴承内环宽度;h2060外为右侧060轴承外环宽度;h2065外为右侧065轴承外环宽度。

图9 060/065轴系轴承安装尺寸链示意图

3 空间机械臂关节总装精度指标测试及输出端零位标定

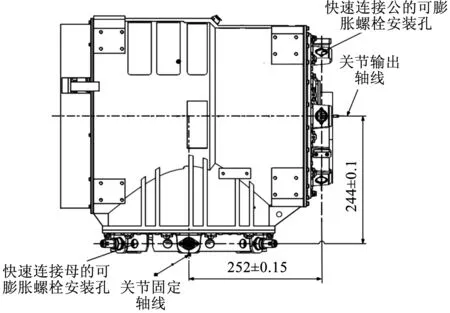

空间机械臂关节总装精度指标包括关节输出轴轴线到固定轴快速连接母的可膨胀螺栓安装孔轴线间的距离、关节固定轴轴线到输出轴快速连接公的可膨胀螺栓安装孔轴线间的距离及关节固定轴线与输出轴线垂直度这3项。空间机械臂关节总装精度指标示意图如图10所示。空间机械臂关节零位包括输出端零位(见图11)及固定端零位这2项。

图10 空间机械臂关节总装精度指标示意图

图11 空间机械臂关节输出端零位定义示意图

3.1 空间机械臂关节总装精度指标测试

空间机械臂关节总装精度指标测试过程中,可将关节输出轴轴线到固定轴快速连接母的可膨胀螺栓安装孔轴线间的距离,转化为输出轴轴线到固定轴快速连接母的可膨胀螺栓安装孔轴线组成的平面之间的距离;将关节固定轴轴线到输出轴快速连接公的可膨胀螺栓安装孔轴线间的距离,转化为固定轴轴线到输出轴快速连接公的可膨胀螺栓安装孔轴线组成的平面之间的距离[6]。

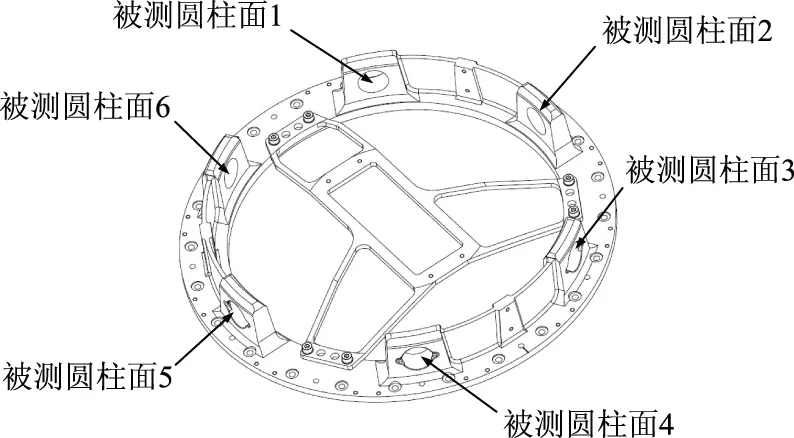

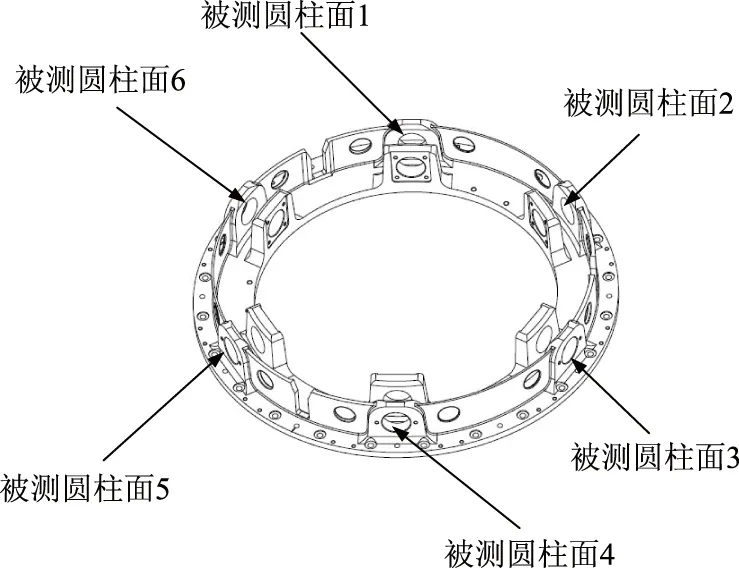

通过拾取快速连接公组件中的6个圆柱面,获取6根轴线,利用这6根轴线,拟合出输出端的平面和轴线(见图12);同理,通过拾取快速连接母组件中的6个圆柱面,获取6根轴线,利用这6根轴线,拟合出固定端的平面和轴线(见图13)。由于无法直接对关节输出端轴线与固定端轴线垂直度进行评价,可将轴线垂直度使用三角函数转换为角度评价。通过转换、采集及拟合,均可以对关节总装精度指标进行解算。

图12 输出端轴线及平面拟合示意图

图13 固定端轴线及平面拟合示意图

3.2 空间机械臂关节输出端零位标定解算方法

空间机械臂关节装配过程中,关节外壳零位与快速连接公组件零位对正度应≤0.02°,关节零位偏差可转换为图11中2处可膨胀螺栓安装孔轴线与关节外壳中心对称面角度进行评定,中心对称面可通过关节外壳两对称压紧面构建,可膨胀螺栓安装孔轴线通过采集安装孔圆周得出圆心并连线得出,最后对轴线与中面角度进行评定,即可得到产品零位偏差。空间机械臂关节零位标定解算过程如下。

1)拾取图11所示快速连接公组件上相隔180°的2个可膨胀螺栓安装孔,测点连接,拟合轴线,投影至快速连接公端面,得到投影线1。

2)分别拾取压紧面1—压紧面2、压紧面3—压紧面4,利用压紧面1—压紧面2拟合出平面a、利用压紧面3—压紧面4拟合出平面b,对压紧面3、压紧面4做中面,中面投影至快速连接公端面,得出投影线2。

3)判读同一平面上的投影线1和投影线2的夹角,如夹角不满足180°±0.02°,则对快速连接公组件周向位置进行调整,直至投影线1和投影线2在同一平面上夹角为180°±0.02°,即完成空间机械臂关节零位标定。

4 结语

通过对大型空间机械臂关节集成装配与测试过程进行分析,可得出如下结论。

1)整体装配流程按照关节预装配→跑和关节装配→产品关节装配的流程实施,同时针对各驱动组件采用模块化方式独立装配,可确保每一级的装配精度,实现空间机械臂关节的高精度装调。

2)通过建立轴系轴向间隙计算模型,对空间机械臂关节内轴系轴向间隙实施量化控制,确保在轴承中心理论对正的情况下,轴向存在一定的量化间隙,从而保证轴系运转寿命、可靠性、刚度及输出精度。该建模方法适用于类似复杂轴系的轴向间隙控制。

3)采用可膨胀螺栓安装孔轴线拟合的方式进行空间机械臂关节总装精度测试指标的调整,并对指标进行等效转换,可以实现对空间机械臂关节总装精度指标的精测、解算及评价。

4)采用将空间机械臂关节零位偏差等效转换为可以直接实施测量的特征量并进行解算的方法,可满足空间机械臂关节零位偏差精测需求。