涤纶针刺滤料的热处理原理及工艺分析

2018-10-23张丽霞

张丽霞

(上海缔荣纺织品有限公司,上海 200000)

涤纶针刺滤料是目前国内常使用的滤料品种之一,无论在常温使用、液体过滤方面,产量比例占短纤滤料的60%以上。涤纶针刺滤料的使用温度在130℃以下,瞬间运行温度可以达到150℃。涤纶针刺滤料一般的加工工艺是纤维经开松、梳理、铺网后经中间铺放基布过预刺、主刺等工序,得到针刺后的半成品,而后经过热定型轧光(轧机定型或烘箱定型与轧机定型)、单面烧毛最终得到厚度稳定、具有一定热稳定性的成品。其中,热定型工艺对提高产品尺寸稳定性、热稳定性以及提高表面清灰效果起到决定性的作用。

1 涤纶滤料热处理的原因及目的

1.1 涤纶短纤的性能及生产与加工

涤纶纤维为熔体纺丝,包括切片纺丝法和直接纺丝法两种。

切片纺丝是将缩聚后的高聚物熔体经铸带、切粒而得到切片,再经过干燥、熔融而纺丝。熔融过程中,切片所含的水分能使聚酯发生水解而影响纺丝性能和纤维质量。因此,在纺丝前必须经过干燥,使切片含水率降低到0.01%以下。

直接纺丝则将高聚物熔体干燥后的涤纶切片在螺杆中加热熔融,挤压送入纺丝箱体的各个纺丝部位,由计量泵精确计量和过滤后,从喷丝板的小孔中喷出。纤维经过上油、冷却、拉伸等工序初步成型,再经集束、拉伸、卷曲、热定形、切断等工序得到成品[1]。一般用于滤料加工的涤纶要求高强低伸。在拉伸后需要经过一次180℃左右的紧张热定形,则可得到强度达到6g/dan左右,伸长率在30%以下的高强度、低伸长率短纤维。

1.2 涤纶热缩的机理,解取向及应力消除作用

涤纶纤维的热缩性能主要与大分子的聚集态结构有关。纤维加工中的大分子排列的主要空间变化形式是分子链的结晶及单轴取向。涤纶纤维加工时,熔融的黏流态熔体从喷丝孔喷出,经拉伸若干倍,为提高产品的强力后续工艺经高温张力定型有助于进一步提高纤维中大分子链的取向和结晶。取向的另一个结果使分子链吸收弹性能而处于热力学不稳定状态,故取向是被动的,需要外加张力,而解取向相对于取向而言,使分子链释放弹性能而恢复热力学稳定状态,故解取向是自发的,因此在热力学上纤维的高分子取向状态是一种非平衡态。在高弹态下,拉伸可以使高分子链段取向,但一旦外力去除,链段便自发解取向而恢复原态。在纤维加工过程中,在高分子黏流态下,外力单向拉伸是分子链取向,外力消失后,分子要自发解取向。为了维持取向态,获得取向的纤维材料,必须在取向后使温度快速降到玻璃化温度以下,使分子和链段的运动“冻结”,这种状态的取向态不是热力学平衡态,只有相对的稳定性,时间长了,特别是温度升高或者高分子被溶剂溶胀时,仍然要发生自发地解取向。只是在自然状态下,温度足够低,解取向过程十分会缓慢不易被察觉。

取向有助于提高纤维的力学性能,使材料具备各向异性,同时高度的取向可以提高聚合物的玻璃化温度,但取向度愈大纤维的回缩或热收缩(解取向)也越大。为此,一般合成纤维生产过程中,常常将纤维进行适当的热处理,如处理的目的是使小的链段解取向,消除内应力,而大的整个链不解取向。小链段解取向使纤维具有一定的弹性,整个链保持取向态使纤维具有高强度[2]。热处理的目的是使拉直的纤维受热收缩变形,经过热处理链段已经发生卷曲,在使用过程中就不会再变形。所以,就纤维大分子结构而言,拉伸的解取向,是造成纤维收缩变形的主要因素。

热定型处理的主要目的在于进一步消除纤维自身的内应力,降低纤维收缩率保证产品的尺寸稳定性和提高热稳定性。

2 涤纶针刺滤料的热定型处理热量传递的机理

2.1 针刺滤料热定型温度的设定

针刺滤料产品通产的使用温度在130℃以下,瞬间耐受温度可以达到150℃。由于材料制成滤袋后通常长度较长可达到6m~10m的滤筒,使用时的累计形变对产品的使用性能具有非常明显的影响,所以在定型时采用的温度高于使用保证产品的正常使用。

一般生产厂家采用三辊或两辊热轧机通过高温热轧实现针刺滤料的热稳定性,同时有助于提高产品平整度和表面光滑度利于加工和清灰,热轧时通常温度设定200℃~220℃,要求大于产品的最高使用温度,小于材料的熔点,有利于提高定型效果和速度。

2.2 涤纶滤料热定型内部热量传到分析

对针刺滤料的热定型处理主要是一个热传递过程,是热量从高温区域向低温区域传播的过程,同时期间伴随着纤维之间位置、纤维内部大分子链之间的位置、取向、结晶状态等变化。

通常热量的传递分为3种基本方式:传导、对流和辐射,这三种形式在针刺滤料定型处理时都有发生。从宏观角度看,涤纶针刺滤料作为涤纶纤维和空气的集合体,由于织物内部的纤维之间、纱线之间或纱线与纤维之间的缝隙孔洞相对较小,对流和辐射的传热效果在常规条件下小于热传导对传热的贡献[3]。由于涤纶纤维导热系数远大于空气导热系数。常规条件下涤纶导热系数0.301W/m.K,空气的导热系数是0.092。[4]沿纤维轴向的导热系数远大于沿纤维径向的导热系数,这是由于纤维大分子中原子排列很不规整,相当于有很多晶格缺陷,并沿纤维径向相当于有很多晶粒界面,故沿纤维经向的导热系数远小于沿纤维轴向的导热系数,更小于理想晶体的导热系数,热量的传递势必寻找最小阻力途径,故有较多的热量沿纤维轴向传导[5]。此时,热流行进路程虽大于织物两表面间的垂直距离,但使织物整体的热阻值最小。从微细形态来看则热量传导并不总是沿织物平面的法向,也不总是与等温面垂直,而更多是集中于纤维内部,沿纤维轴向曲折前进,并在适当的地方转移到另一根纤维接力进行。虽然热传导,特别是纤维内部发生的热传导对整个织物的传热效果常起主要作用,但仍不能排除对流和辐射传热,甚至在一定的条件下起重要作用。

3 轧机定型的热传导工艺及分析

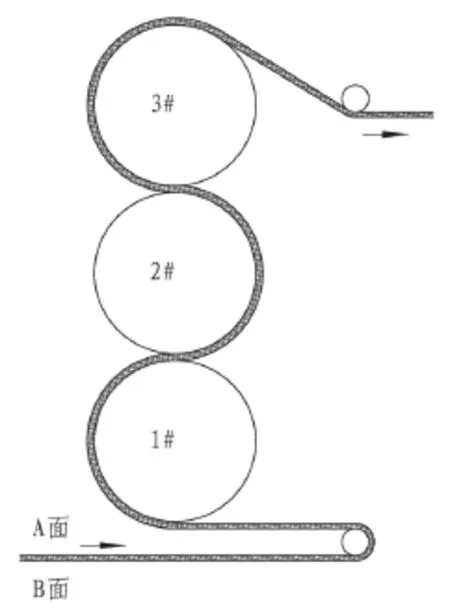

无论对于两辊轧机还是三辊轧机,工艺设定的关键包括:温度、压力、速度,其中温度、速度主要决定产品的热缩指标和表面状态。以三辊轧机为例,为提高速度保证定型效果,常采用的包覆形式如图1所示。

图1 三辊轧机包覆示意图

对于针刺滤料在经过三辊筒时,纤维受到辊筒热量传导、张力牵引、辊筒压力等共同作用。一方面,纤维在高温作用下发生解取向应力消除,纤维卷曲收缩。另一方面,纤维在高温及张力、辊筒压力的共同作用下结晶度提高。3个辊筒温度的设定、速度和压力,决定了产品的定型效果。

根据热力学第一定律:

W + Q = ΔU

式中,W为外界对物体做的正功,Q 为物体吸收的热量,ΔU为增加的内能。

做功和热传递,这两种改变物体内能的方式,在效果上是等效的。对于针刺滤料热轧过程中产品的A、B两面我们可以看做无做功状态,则:Q = ΔU。意味着物体吸收的热量等于增加的内能。

热量计算公式:Q = C·m·Δt

Q表示吸收(或放出)的热量,C表示比热容,m表示物质的质量,Δt表示升高(或降低)或降低的温度。

4 不同密度下产品的热缩性能

针刺过滤材料所选用的涤纶短纤材料,通常出厂时提供纤维的180℃干热收缩值,这个值一般为5.0%~6.5%。实验数据见表1。

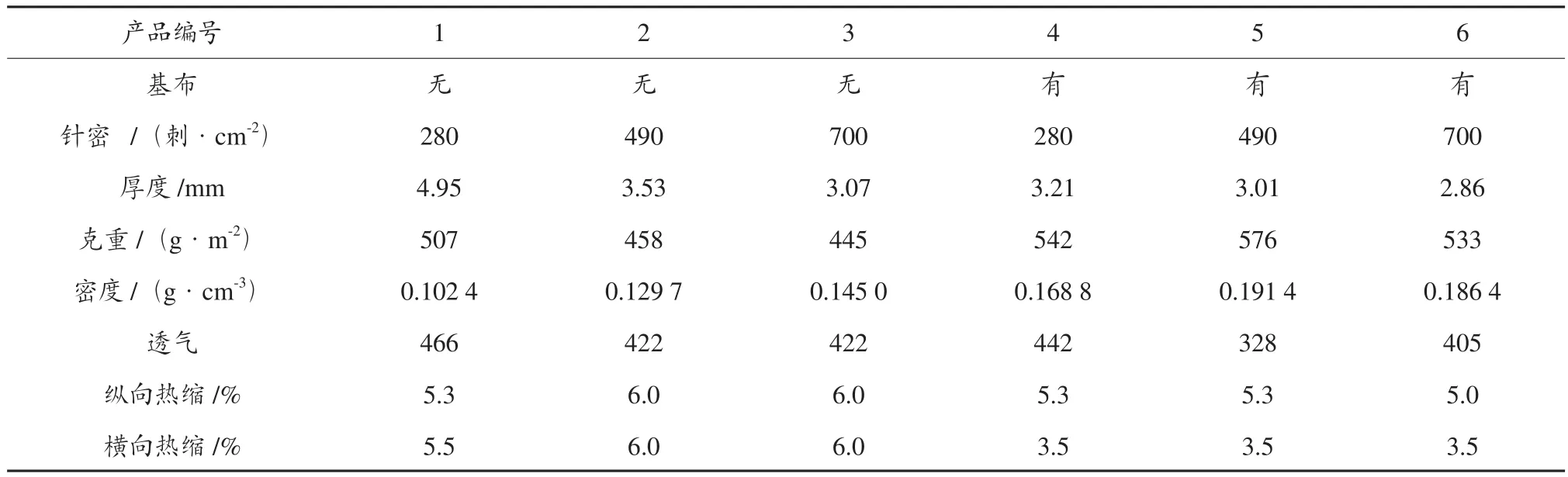

表1 170℃下不同密度下产品的热缩性能测试(基布热缩纵向2.7%,横向2.5%)

(1)无基布产品的热缩纵横向值非常接近,表明热缩性能只受纤维影响,而有基布产品热缩性能要受基布影响。

(2)无基布产品的热缩性能在只由纤维的热缩性能决定。在厚度4.95mm时,产品的热缩产品的厚度方向有影响。针刺密度影响纤维纠结程度可以忽略。

(3)含基布产品的热缩性能,除纤维的热缩性能影响外,随针刺效果的增加,密度变小,热缩性能接近与基布热缩。

5 不同温度下累计时间产品的热缩性能

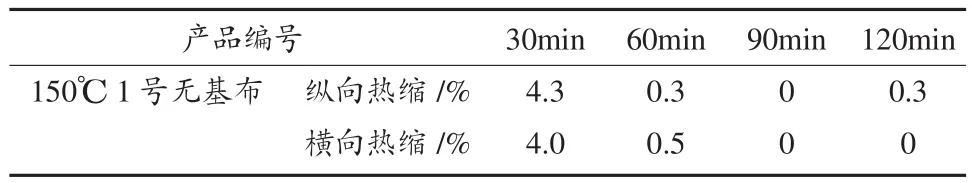

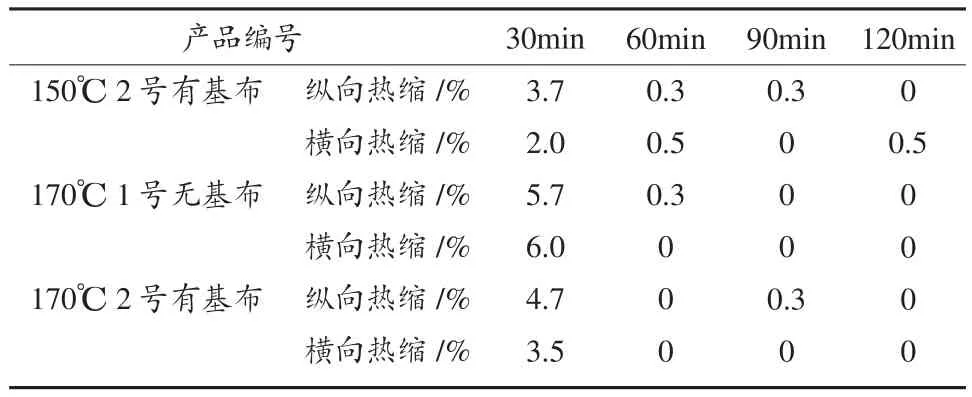

表2实验结果:

(1)针刺涤纶产品的收缩在很短的时间内大部分收缩指标完成。

(2)针刺滤料的收缩随时间的增加呈现累计的规律,表明纤维的收缩随时间的增加而增加。150℃较170℃更明显。

(3)150℃温度下,普遍较170℃温度下收缩值小,说明随温度提高产品得到充分收缩。

实验数据见表2。

表2 测试样品的针刺密度相同(700刺/cm2)

续表2

6 热定型过程常见问题的处理

针刺涤纶滤料常规产品在热定型处理是常见的问题主要包括:热缩处理不充分,造成产品的热缩值超标,另一个问题是产品处理完后单面起皱。

6.1 热缩值超标

为保证产品的正常使用,对于涤纶滤料的热缩性能需要保证最终产品的热缩性能不超标。通常热缩超标的原因是定型不充分,温度、速度、压力间需要做出调整。

6.2 表面起皱

表面起皱的现象多发生在无基布高克重的产品上,原因在于,纤维受热传导过程伴随着收缩变形,造成热传导热量不匀,局部收缩造成起皱。针对这一现象可以采用烘箱+轧机定型的模式,利用热风穿透对产品先做定型处理,再通过热轧作用,减少受热收缩不匀的问题。

7 结语

热定型工艺对涤纶滤料的最终使用有决定性作用,无论是产品表面状态、厚度、透气、热稳定性、尺寸稳定性,因此,在这一阶段要保证定型充分。