采煤机电缆自动拖拽系统的设计

2018-10-23祝宝君

祝宝君

(同煤集团机电装备科大机械有限公司, 山西 大同 037000)

引言

当前,煤炭开采过程中,采煤机电缆由于缺乏有效的收放牵引装置,导致电缆磨损严重、耐用性差、更换频繁,间接影响了采煤工作的效率,如果没有及时处理,电缆破损后产生的漏电现象会严重影响井下工作的安全性,对煤矿财产、人员造成严重的威胁。为此,国家一些煤企开始关注采煤机电缆在采煤过程中的拖拽牵引问题,根据自身煤矿开发了一些电缆拖拽及控制装置,用来解决采煤过程中电缆磨损严重的问题。比如液压绞车型电缆拖拽系统、采煤机电缆收放装置、采煤机自动拖缆装置等,但是由于液压设备需要较大的空间位置以及电缆收放装置得靠人力操作等原因,并没有得到推广与发展,本文基于此提出采煤机电缆自动拖拽的设计方案[1]。

1 采煤机电缆的损耗原因分析

由于在采煤过程中,电缆在跟随采煤机往复运动的过程中会频繁发生弯曲折叠现象,导致电缆翻出电缆槽。除此之外,电缆的磨损断裂更是直接引起漏电导致事故的重要原因。为了解决该问题,结合实践经验分析了电缆损耗过重的原因。

1)电缆制造工艺、材质本身的原因。随着煤炭行业的发展,国家逐渐完善了煤炭行业电缆生产的标准。目前,国内采煤机电缆使用性能可达到MT818标准,与国外相比,仍然有很大差距。国内电缆的节径较大,弯曲半径较大;外部绝缘材料耐磨性差;电缆芯线工艺落后等原因是电缆耐用性低的重要原因。

2)采煤机工作过程中的固有运动方式造成。目前,采煤机的工作方式主要有三种:滚筒端部煤层斜切进刀先采三角煤、往返一次采两刀;滚筒端部煤层斜切进刀、不采三角煤、往返一次采一刀;滚筒中部煤层斜切进刀,不采三角煤,往返一次采一刀。无论是哪一种方式,采煤机都会沿着综采面来回往复运动,导致电缆的二次弯曲等损耗,如图1所示。

图1 电缆的运动损耗示意图

3)缺少专门对电缆的自动化保护装置。当前,煤矿设备逐渐向高度自动化发展,但是往往忽视了一些微小却极其重要的地方,比如专门用于电缆的保护装置。普遍认为针对电缆等开发会提高生产成本,殊不知每年因为电缆损耗造成的停工、检修等经济损失已经很大[2]。

2 电缆自动拖拽装置的设计

针对电缆损耗较大的问题,有些专家提出了许多电缆保护装置,但是皆因占地空间大、自动化程度低、对环境要求高等特点不能大规模运用。为此,笔者提出了电缆自动拖拽装置的设计思路。

2.1 电缆拖拽装置执行模块设计

电缆拖拽装置系统最重要的部分是其拖拽装置。拖拽装置的结构、工作方式直接影响了电缆的拖拽效果。

基于电缆在采煤工作中跟随采煤机往复运动的特性,设计了如下页图2所示采煤机电缆自动拖拽装置。其工作原理为:驱动机头是整个执行机构的动力输出机构,负责为拖拽过程提供动力。驱动机头由异步电机和减速器组成,电机动力经由减速器传递给主动链条轮轴,轮轴的机械动力经由链条传递给直接负责电缆拖拽的轮架,这个过程便是电缆拖拽的整个动力传输过程。为了保证整个过程的有效性,设计中将链条系统的中部放于装有槽钢的电缆夹中,很好地控制了传动系统在运动过程中的松紧控制,降低了接触磨擦所造成的动力损失;同时将链条的从动轮安装于刮板机的回转机尾,更好地适应采煤过程中的控制。

这种设计提供了较高的操作稳定性,能够有效地解决电缆拖拽过程中摩擦磨损的现象,能够适应煤炭井下生产的复杂环境[3]。

图2 电缆拖拽装置执行模块示意图

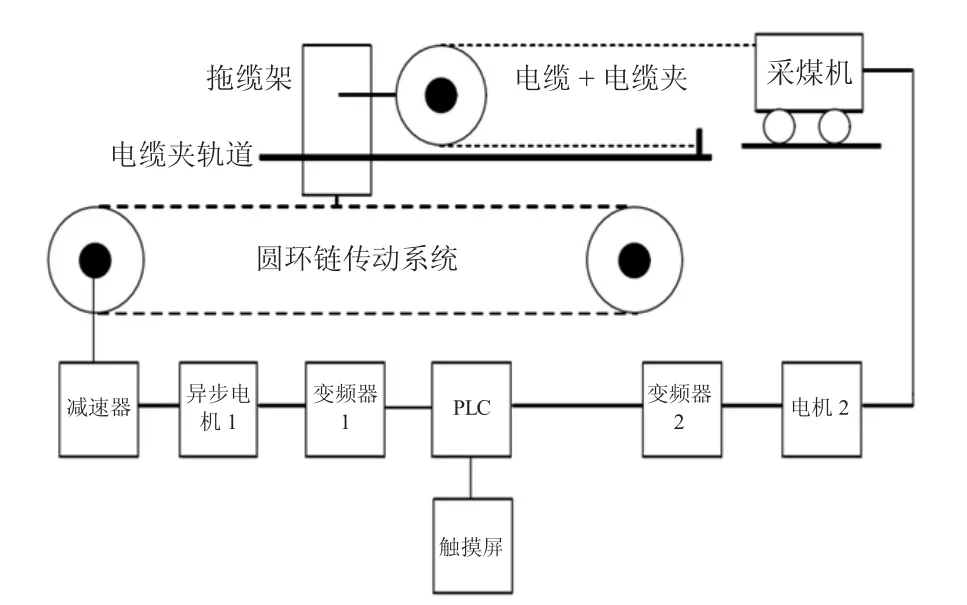

2.2 电缆自动拖拽装置控制模块设计

为了实现采煤工作高度自动化,同时提高采煤效率,保证人员生产的安全的目标,必须为电缆执行装置配置科学合理的控制模块。为此,从控制装置的硬件布置与软件实现理念两个方面来阐述。

首先,电缆自动控制模块硬件部分的构成主要包括:两个三相异步电机,分别为电缆拖动装置、采煤机提供动力,分离的动力来源不会产生相互影响,保证工作的高效性;减速器用于协调匹配电机转速与链条转速,保证扭矩力的高效传递;两个变频器分别负责拖动装置电机与采煤机电机的工作状态控制,以保证电缆与采煤机的协同工作;现场及远程控制通过触摸屏对系统进行实时监测,传输控制命令到达控制器后,控制器根据控制命令协调系统的高效运行。控制硬件的具体布局如图3所示,既保证了控制硬件的使用安全,又不会影响正常的产煤工作。

其次,选用TIA Portal Step7 Professional V12作为开发工具,按照模块化编程思想,使用梯形图设计语言完成控制器程序设计、现场以及远程监控界面设计。最主要的是采煤机运动时电缆的张紧控制程序设计。本方案设计的是恒扭矩控制程序。其工作原理为:采煤机上行采煤时,拖拽装置电机通过变频器输出合适转矩保证电缆处于张紧状态;采煤机下行时,拖动电机改变转矩方向,保证下行时的电缆张紧。通过如上步骤,保证电缆始终处于张紧状态,防治摩擦造成的磨损。同时,当拖拽装置运行异常时,控制系统随即发出报警停机信号,及时预防不良的运动状态。控制系统软件工作流程图如图4所示。

图3 电缆自动拖拽控制系统硬件

图4 控制系统软件工作流程图

通过恒扭矩控制程序能很好地保证电缆处于张紧状态,避免与煤岩等的摩擦挤压,很好地实现了电缆工作的无人自动化控制与保护[4]。

3 现场实证

为确保所设计系统能够较好地达到要求功能,搭建实验台对恒扭矩控制模式进行可行性验证,分析其对电缆真实的保护效果,如图5所示。

图5 现场测试效果图

根据现场简单实测,可以发现在恒扭矩控制模式下,电缆能够和采煤机保持很好的跟随性,无论采煤机处于上行状态还是下行状态,拖缆装置都会与采煤机保持协同作用,始终保证尼龙绳(电缆)处于张紧状态,现场实测证明了该方案设计的合理性,能够保证电缆的工作状态,避免挤压弯曲造成的损害。