大倾角薄煤层综合机械化开采技术的应用

2018-10-23胡盼

胡 盼

(阳煤集团平舒煤业有限公司, 山西 晋中 030600)

引言

某矿属于高瓦斯矿井,设计采煤层总厚度7.26~7.91 m,煤层倾角18°~42°。鉴于煤矿煤层存在煤与瓦斯突出危险,矿井先对3号煤层作为保护层开采。3号煤层平均厚度0.86 m,倾角20.4°,属于大倾角薄煤层,其开采程度对煤矿其他煤层的开采和利用具有重要意义。为保障资源的高效开采利用,某机械公司经过不断试验和改进,最终研制出适用于大倾角薄煤层的“三机”配套设备,并成功在某矿3号煤层2502工作面进行应用,实现了大倾角薄煤层的高效综合开采。

1 三机设备

1.1 采煤机

2502工作面属于大倾角薄煤层,其倾角和煤层厚度变化较大,且经常出现断层情况,地质条件非常复杂,当采煤机工作时经常会遇到地质条件变化区域,所以采煤机机组必须具有功率大、过煤量大、割煤效率高及机组高度低等性能,且具备切割岩石的能力。目前,采煤机功率大的整机体积过大,不适于薄煤层开采,而体积高度小的又性能不足,开采复杂地形条件极易损坏。因此,为了降低当前采煤机的高度并提高其截割性能,本采煤机设计改变传统应用的刨煤机采、单滚筒或螺旋钻采等机型,设计为对称型双滚筒(采煤机整体结构示意图如图1),在工作面上自开缺口后即可实现两个方向同时割煤。同时,结合现有骑刮板输送机及爬底板等机型的优点,创新性的设计出刮板链输送机机身悬臂布置、变频器非机载设置,将截割电机设置在截割臂上,有效降低了机身高度并加大了过煤空间,同时采煤机机身的长度也有所减小,可以更加适应工作面弯曲、大倾角和厚薄变化等一系列复杂的地质条件变化[1]。为解决在大倾角条件下采煤的防滑问题以及各结构难以润滑的情况,采煤机两端设置液压防倒滑制动器并在机身不同机构采用分腔润滑。采煤机主要技术参数如表1。

图1 采煤机整体机构示意图

表1 采煤机技术参数表

1.2 液压支架

某矿煤层顶板脆弱易碎,整体完整性差,容易变形膨胀[2]。大部采区煤层的厚度只有0.4~1.1 m,采空区容易充满开采垮落矸石。因工作面顶板压力小,矿压显现不明显,故液压支架采用掩护型结构,同时把支架顶梁结构由箱式改为板式,增加了支架内部的过机高度同时大大减小了顶梁厚度。此外,在顶梁前方设置可伸缩挡矸石板阻挡架前飞矸;相邻底座上布置可伸缩挡矸石板阻止架间矸石飞撞;支架的底座上安装液压千斤顶阻止输送机倒滑;支架顶梁加设调架梁,底座侧方设置侧护板,防止支架侧滑、倾倒,为大倾角薄煤层的复杂条件开采提供了技术支持和安全保障(液压支架整体结构示意图如图2)。液压支架的主要技术参数如表2。

图2 液压支架整体机构示意图

表2 液压支架技术参数表

1.3 刮板输送机

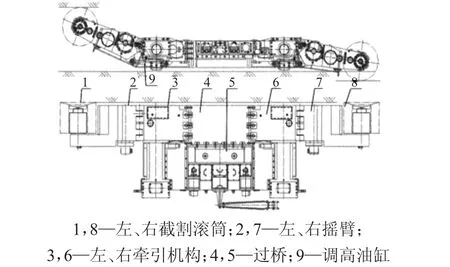

采煤机动力结构为内牵引,因此为了防止采煤机倒滑,使用大节距运输机的双链及销排构造,提高其行进能力和防滑性能[3];此外,刮板输送机的边帮高度比传统型的减小15 mm,宽度增加50 mm,且将机头和机尾传动改变为双驱传动,链轮中心和驱动垂直设置在机风两巷,在降低采煤机机身高度的同时不影响刮板输送机的运输能力,保障了采煤机可以顺利截割机头机尾处煤壁(刮板输送机整体结构示意图如图3)。研制的双链双驱刮板输送机的技术参数如表3。

图3 刮板输送机整体结构示意图

2 回采工艺

某矿2502大倾角薄煤层试验工作面使用走向长壁开采,分段垮落法对采空区进行管理。回采工作面采用悬臂双筒采煤机自开缺口进行双向割煤,循环进度约0.7 m;使用空间限位技术进行强制装煤,同时采煤机的截割滚筒布置位置由侧面改为端面,滚筒后设置犁煤结构。输送机、采煤机、顶底板和煤壁同时作用,限制落煤必须向输送机方向运动与内旋滚筒匹配完成装载,大幅提高了装煤效率。

表3 刮板运输机技术参数表

3 工业试验

2502试验采煤工作面于2016年9月进行正式投产试验,9—12月工作面的产量分别达到1.66万t、2.05万 t、2.55万 t、2.36万 t。在试验期间工作面安全推进610m,累计产煤量达17.1万t。工作面平均月产煤量2万t,最大月产量达2.55万t,根据现场工人反馈及专家分析,若工作面不受地质改造影响,采煤月产量可稳步在3万t以上。

在试验过程中,工作面经常遇到断层、急坡、岩巷等复杂地质条件,安全状况较差,但从未发生较为严重的设备故障或重伤以上的事故。使用期间采煤机整机运行状况良好,未产生动力不足或倾倒滑落等情况;新型液压支架有效满足大倾角薄煤层的采掘要求,支护、防砸、防滑及防倒等性能均满足使用要求;刮板输送机运输能力强,运输量大,适应煤层倾角及厚薄变化。

4 结论

1)设计的三机配套设备组合运行可以实现对倾角小于50°、煤层厚度低于1 m的大倾角薄煤层进行综合化机械安全高效开采。

2)创新性的对悬臂式采煤机进行改造设计,使其拥有较大过煤空间的同时机身高度也大幅降低,同时缩短了机身长度,使其能更好的适应薄煤层开采;对润滑系统进行分腔润滑改造,保障了各级减速机构在工作时得到良好润滑;设计出空间限位装煤法,使落煤可以朝限定皮带输送机方向移动,提高装煤效率两倍以上。

3)液压支架创新性的将平板式顶梁结构和防倒防滑、防飞矸石等结构组合,使其在满足支护要求的同时,为高效开采提供了保障。