基于CAE分析的采煤机摇臂结构优化

2018-10-23王杰

王 杰

(山西西山白家庄矿业有限责任公司, 山西 太原 030022)

引言

性能优化的摇臂是采煤机可靠工作的重要保证,而对于摇臂的优化,以往多是根据经验数据,增加一些富余度而进行设计,这样存在的问题是对于结构部件没有定量的数据分析,而一般人们倾向于采用偏保守的设计,使得摇臂的尺寸过大,影响其经济性及实用性。随着计算机技术的发展,有限元分析的技术广泛使用于设计过程中,本文根据现有摇臂的结构,设计了一种新型的优化结构,并采用CAE的方法对其工作性能进行分析[1]。

1 摇臂结构设计

我国探明的煤炭储量情况中,1 m以下的煤层占据了30%,对于这些煤层的开采具有广大的潜力。在传统的采煤机布置中,一般采用两种形式的布置方案,即骑溜槽及爬底板形式。对于骑溜槽布置形式,摇臂及机身布置在刮板机的上方,这种形式的布置使得过煤空间的大小受到电机尺寸的影响。由于国产电机的尺寸普遍大于国外电机,对于薄煤层进行开采时,电机尺寸对过煤高度的影响就显得特别显著[2]。通常人们采用无外水套电机解决这一问题时容易造成壳体的腐蚀,增加电机更换及调整的难度。针对薄煤层的高度空间,采用将采煤机机身从刮板上方移至煤壁侧的方法,这样即形成了爬底板式的布置方式。这种形式的布置对于底板的要求较高,底板必须保证平整性,在运行过程中需要较大的牵引力来克服运行过程中的阻力,对于采煤机的操作要求较高容易出现卡滞甚至自锁的现象[3]。

针对摇臂布置形式的问题,将机身置于刮板机上方,而截割电机置于煤壁侧,同时避开刮板机输送链;这种形式的布置可以解决过煤空间小的问题,且取消了辅助的支撑滑靴,解决了运行阻力大的问题,且能满足复杂工况的要求。

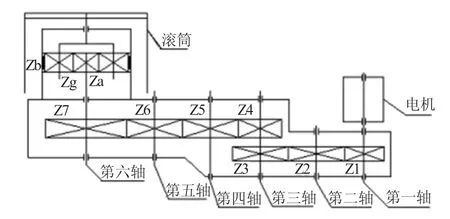

摇臂组件在工作过程中,截割部电机的动力是通过三级直齿及一级行星减速机构输送到滚筒的,使滚筒进行采煤作业。对于上述的布置形式,为更好地进行齿数分配,合理布置采煤机组件,在传动系统中在1、2级及2、3级齿轮之间分别增加了惰轮,其传动系统如图1所示。

图1 传动系统示意图

式中:P为电动机额定功率,取150 kW;φ为电动机过负荷系数,极限值取2,正常工作时取1.3;i为截割部总传动比,取11.749;η为截割部传动效率,取0.877;n为电动机转速,取1 480 r/min;D为滚筒直径,取0.8 m。

将数据代入公式(1)得Fj=49.866 kN。

对于推进阻力,根据经验数据,推进阻力、截割阻力之间成一定的比例关系,即推进阻力:

2 系统关键部件的CAE分析优化

2.1 静态载荷分析

对于所设计的摇臂结构,首先需进行静态载荷分析,确定系统的强度满足要求。首先对于模型进行简化,滚筒在工作过程中,假定所受到的阻力为作用于截齿齿尖的集中力,该集中力可分解为水平及垂直方向上的阻力,分别称之为推进阻力及截割阻力。

根据采煤机的截割电机功率,螺旋滚筒的直径等,可按下式进行截割阻力的估算[4]:式中:K为与截齿的磨损程度有关的指数,磨损系数较小时取0.2,磨损较大时取1.0,中等磨损程度截齿,取0.6~0.8,本次计算取 0.75.

将数据代入公式(2)得Ft=37.399 kN。

轴向力的计算:

式中:Lk为滚筒端盘部分截齿的截割宽度,取0.8 m;K2为滚筒端盘部分接近半封闭截割条件的参数,在中等工作条件下取2;Lj为滚筒的有效截深,取0.6 m。

将数据代入公式(3)得Fz=46.488 kN。

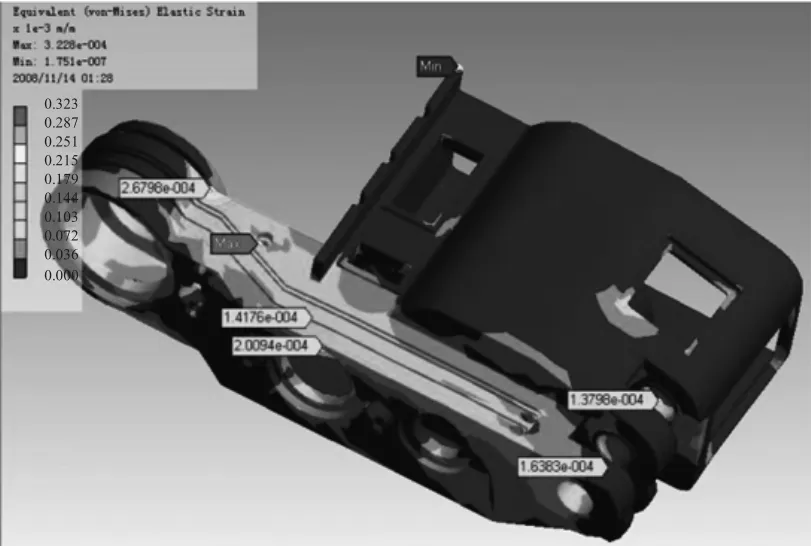

2.2 摇臂壳体有限元分析

对于摇臂的计算,选择左摇臂前进方向作为计算对象,对于系统模型进行简化处理,受力点的载荷与电机最大过载系数的乘积作为受力分析的输入条件,以摇臂回转支撑孔作为摇臂的约束点,系统受力分析如图2所示。

图2 摇臂壳体载荷分布

所使用的摇臂体材料为ZG35CrMo,对其进行加载运算,得到的应变图如图3所示,从图3中可以看出,摇臂壳体在行星减速器上方轴颈部所受到的应力最大,产生较大的应变,但最大的应变值远小于许用疲劳极限,摇臂壳体满足强度要求[5]。

图3 摇臂壳体应变图

摇臂壳体是采煤机受力的主要承载部件,其结构强度对于采煤机整体使用的可靠性具有至关重要的作用。为保证摇臂的正常稳定的工作,在设计时,应适当增加摇臂壳体的厚度,并采用过渡性设计,避免产生集中应力。

2.3 行星架有限元分析

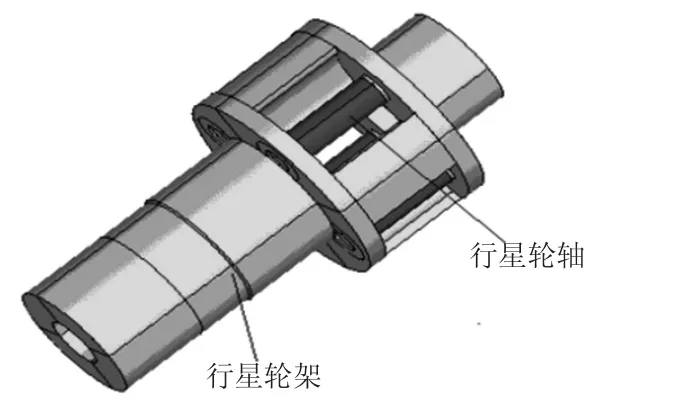

行星架作为主要的承载部件,不仅对行星轮具有支撑、定位的作用,在工作过程中,还要进行工作扭矩的传递,行星架必须具有足够的强度以保证系统的正常运行。

在设计过程中,行星架的中间部位作为四根行星轮轴的支撑,为方便行星轮和太阳轮的布置,两侧板采用弧形板拼接的结构,中间做成中空部分,侧板之外为圆柱体空心轴,用于安装轴承,来支撑行星轮架。结构设计过程中,考虑到滚筒尺寸的限制,将行星轮机构也设计的较小,因此对行星轮架进行有限元分析,并根据需要采取一定措施增加侧板间的抗扭转刚度,使行星架的扭转角尽可能减小,满足系统刚度需求。建立系统的行星架模型如图4所示。

图4 行星轮架模型图

在实际工作过程中,行星轮架承受轴承的支撑力之外,还要承受扭矩和弯矩的作用,为简化分析计算的过程,文中计算方式只考虑扭矩的作用,扭矩以集中力的形式作用于行星轮轴上,限制行星轮架的转动,分别计算电机满载及电机过载情况下行星轮架的受力状态。

电机满载与过载两种情况下的最大应力值部位一致,均出现在位于行星轮架内侧板上支承行星轮轴的小孔边缘,内侧板轴径处各部位应力均远小于相应的许用应力,满足系统强度要求。

为保证系统中行星轮架的工作可靠性,在实际应用中,应尽量加大行星轮架两侧板的厚度及连接轴的直径,这样有助于提高其抗扭转的刚度。对于内侧板厚度的控制,应在空间允许的情况下,将内侧板做成过度结构,以减小结构的突变性,避免应力集中的出现。

3 结论

采煤机的摇臂机构主要起传动和调高作用,传统的骑溜槽及爬底板形式的摇臂布置形式,对于薄煤层来说具有难以克服的困难。本文设计的新型摇臂结构,满足系统工作强度的需求,对于薄煤层的开采具有重要意义。