基于激光干涉仪的影像测量仪精度检测与改善

2018-10-23郭旭红

王 斌,郭旭红

(苏州大学 机电工程学院,苏州 215006)

随着工业4.0的快速发展及3C、电子、快速消费等行业市场的井喷式增长,产品制造过程的精密检测面临更高的挑战,精密、精准、无损、高效及低成本无疑成为这一行业用户对检测设备提出的新要求。影像测量仪以其非接触、高精度等特性受到行业用户的青睐。同时,如何提高影像测量仪的测量精度也成为行业内广受关注的关键技术。影响测量仪精度的好坏直接决定了所检测产品的质量因素及质量结果。

影像测量系统因测量要素的不同而呈现出不同的结构及布局,不论是自动化影像检测线还是传统的三轴影像测量仪,零部件加工及装配过程均不能避免误差的产生,而仪器自身成像失真、光栅尺安装偏移、轴线垂直度误差、偏低、偏摆、扭曲角度误差等这些误差相应地会引入测量误差。

在此,以苏州天准科技公司自主研发的VMU432高端影像测量仪为本体,结合实际生产装配及过程控制中反馈出来的精度相关问题,基于激光干涉仪[1]快速诊断并获取机器的各项误差分量,对误差进行分析及误差修正[2],以此帮助工程人员评价设备精度及影响定位精度的相关因素,提升问题解决的效率及方案的有效性。

1 定位精度检测

1.1 检测原理

激光干涉仪线性测量原理如图1所示。图中,从Renishaw XL-80激光头内射出的激光束1有单一频率,其标称波长为0.633 μm,且其长期波长稳定性(真空状态)要高于10-7。当此光束抵达偏振分光镜时,会被分为反射光2和透射光3。这2道光射向其反光镜,然后透过分光镜反射回去,在激光头内的探测器形成一道干涉光束。若光程差没有任何变化,探测器会在相长性和相消性干涉的两极间找到稳定的信号。若光程差确实有变化,探测器会在每一次光程改变时,在相长性和相消性干涉的两极间找到变动的信号。这些变化(干涉条纹)会被计算并用来测量2个光程间的差异变化。测量的光程就是栅格数乘以光束约1/2的波长。

图1 激光干涉仪线性测量原理Fig.1 Principle of laser interferometer linear measurement

1.2 检测试验

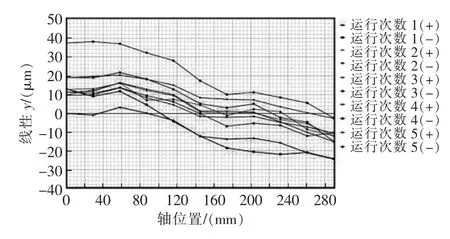

按照GB/T 17421.2—2000 《设备检验通则》[3],使用测量精度为0.01 μm的Renishaw XL-80激光干涉仪完成对试验主体定位精度的测量,其中:①测量仪机械坐标原点为参考零点;②测量轴线上每隔20 mm取1个测量点;③全行程测量,并进行反行程全程测量:④为消除测试结果随机误差,往复测量5次,获取测量曲线图形(如图2所示)。

图2 定位精度测量数据曲线Fig.2 Positional accurancy measurement data curve

在试验室环境下,针对试验主体进行定位精度的测量,并按照ISO 230-2-2014《机床试验规则 第2部分:数字控制坐标定位精度和重复性的测定》对获取结果进行评价,其精度分析数据在表1“改善前”一列中给出。

2 常见数据图形分析

通过长期的生产经验积累,笔者对几种常见的数据图形及其成因进行了汇总,如图3所示。

图3 几种常见的数据图形Fig.3 Several common graph data

1)三角形数据图形 误差呈线性增加,误差在行程最远端机器反转时出现跃升。然后,在回程测试回到与轴线起始点时,回到同样位置上。多因轴线外端部导轨磨损而出现扭摆所致。

2)锯齿形数据图形 整个测试过程中误差都呈增加的趋势,甚至在设为基准值或零的轴位置上时,误差还在增加,多为编码器反馈不可靠、死程误差及热机不到位所致。

3)燕尾状数据图形 去程测试中出现向下的坡度,回程测试为去程测试的镜像。去程和回程测试之间的偏差(或滞后或反向间隙)随轴线离开受驱动端而逐渐提高。多为丝杠预压及导轨装配不当摩擦力过大所致。

4)周期数据图形 整个轴线长度上的重复周期误差。沿轴的俯仰保持不变,但幅度可能变化。多为传动机构故障所致,如螺距设置错误、编码器异常等。

5)交叉线数据图形 正向(向外)运行产生负坡度,而反向(向内)运行则产生正坡度,传动机构扭转所致,如丝杠润滑缺失、导轨摩擦过大等。

6)偏移数据图形 去程和回程2次测试之间具有不变的垂直偏差,多为反向间隙过大所致。

3 误差分析与诊断

通过检测试验及评价分析,定位不准、反向差值较大、死程误差以及热机不当是影响设备重复定位精度的主要因素,导致设备零位严重漂移。其可能的主要因素包括:反向间隙过大,传动机构之间存在间隙或者松动等。

(1)反向间隙

针对反向间隙问题,在不调整机械结构的前提下,可以通过设备自带软件实施反向差值补偿[4],进而临时解决此问题,但设备稳定性会受到较大影响。因此,需要从根本上考虑、核实反向间隙大的原因,并提出相应改善方案。

由数据分析不难看出,设备的单向及双向定位精度均存在较大偏差,且存在一定的规律性。运用头脑风暴法罗列出所有导致此现象出现的可能性:①无牙螺母弹簧片松动或过紧;②光轴与无牙螺母温升过高;③光轴受热变长;④无牙螺母、电机座、支撑端轴承座不同轴(同轴度较差);⑤支撑端轴向预紧力不够或存在浮动现象;⑥传动机构磨损;⑦机器控制器内设置的反向间隙补偿值不正确。

(2)定位不准

定位不准与反向差值过大往往同时出现,两者之间存在一定的关联性。大部分成因基本类似,本试验中设备在得到1个定点指令后,始终会越过目标值(多走正向位移),同时在曲线分析图中看出零点漂移较为严重。对于越程,更多地可能是传动机构温升过高导致传动轴变长所致;而对于零点漂移,多为三向同心偏差较大、电机端及支撑端松动所致。故本试验不再对一些不相关因素,如光栅尺安装、反馈、功能进行验证。

4 改善与验证

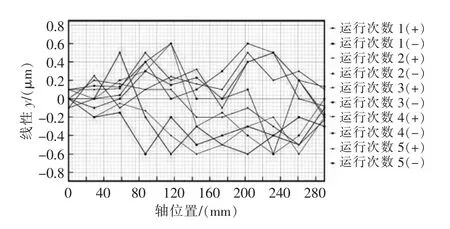

重新安装主副导轨,并确保两轨直线度0.005 mm,平行度0.006 mm;重新调整电动机支座与支撑端轴承座、无牙螺母轴向同轴度至0.005 mm;整机连续跑合48 h后,复测轴线移动过程中正、侧向直线度分别为0.004 mm和0.005 mm,使用激光干涉仪对设备重新进行定位精度测量,获取测量图形(如图4所示)。

图4 改善后定位精度测量数据曲线Fig.4 Measurement data curve for improved positioning accuracy

分别统计汇总改善前后试验数据,就双向定位精度、重复定位精度、定位系统偏差、反向间隙、平均偏差等要素进行比对(见表1)。

表1 改善前后精度的比对Tab.1 Comparison of accuracy before and after improvement

经过数据的分析与比对,可以较为直观地看出试验前后,设备双向定位精度提升了68.3 μm,双向重复定位精度提升了46.5 μm,双向系统偏差提升了32.6 μm,反向间隙由之前的 7.6 μm 提升至 0.3 μm,设备精度有较高的提升。

通过一系列的诊断与分析、改善与验证,得到的主要结论有以下几点:

1)反向间隙会直接影响设备的定位精度与重复定位精度,如果差值较大时必须对机械机构可靠性及装配质量进行核查,必要时需从结构设计入手,通过设计的优化,实现设备精度及可靠性的提升。

2)传动机构的松动,尤其是电动机处传动机构的松动会造成零位漂移,使用激光干涉仪对轴线进行精度检测,通过分析软件直观地展现给技术人员,以便制定相应改善方案。

3)对于重要部位且非频繁拆卸、维护的零部件,其安装、紧固必须可靠。设备设计与生产过程中,需考虑防松以及防松不当带来的相关危害及影响。对于弹性联轴器、传动机构固定件,在装配调整到位后使用螺纹胶进行胶合,以增加防松效果。其它后期维护中需要拆卸的部件,可通过增加弹性垫片以避免发生松动。

4)传动机构越程,多为传动机构摩擦力过大,机构不同轴,预紧力不当等因素所致,应从传动机构热变形着手。有时也与电动机自身性能、质量有关。

5 结语

过程数据与分析对降低零部件精度或者装配精度要求,提升过程效率与合格率,降低生产成本,提高仪器的性价比具有重要意义。基于激光干涉仪可以快速检测、诊断影像测量仪定位精度,结合分析数据及分析曲线,可以将影响设备精度的不确定因素更加直观地呈现给用户或制造商装配调试人员,这些数据将为设备精度的提升改善提供强有力的支撑。