2-(2-氨基-4-氯苯胺基)苯甲酸制备工艺的优化

2018-10-23马傲刘绍鹏

马傲,刘绍鹏

(徐州生物工程职业技术学院,江苏徐州221006)

2-(2-氨基-4-氯苯胺基)苯甲酸为苯甲酸系列的非天然氨基酸衍生物,本品为淡黄色固体,mp.200℃~205℃,水溶解性较差,微溶于水而溶于有机溶剂,适宜储存在温度低于30℃的储存环境中,其主要用途为制作农药、医药化工及原料药合成的中间体。化学结构式见图1。

图1 2-(2-氨基-4-氯苯胺基)苯甲酸的化学结构式

本文研究了试验室条件下的2-(2-氨基-4-氯苯胺基)苯甲酸制备工艺,主要考查反应温度、反应时间、无水乙醇用量和pH值四个影响因素,采用HPLC法对所得产物质量进行分析,并设计了四因素三水平的正交试验,旨在找到一条优化的制备工艺,提高产物的产量和质量,节约成本。

1 实验材料

1.1 原料和试剂

合成原料2-(4-氯-2-硝基苯胺基)苯甲酸和(2-氨基-4-氯苯胺基)苯甲酸标准品采购于美国Sigma公司;试验用水为双蒸水;甲醇和乙腈规格为色谱纯;活性炭(规格:碘值400~1300,灰分 6~16,水分<5)采购于江苏城森炭业有限公司;试剂(六水合三氯化铁、无水乙醇、水合肼和盐酸)均为分析纯。

1.2 仪器

Agilent1200高效液相色谱仪(美国安捷伦公司生产),A.10.02色谱工作站(Agilent Chemstation);JT202N型电子天平(上海精天电子仪器有限公司);J2077型电加热器(泰州美旭仪器有限公司);GM-0.33A型真空干燥泵(深圳瑞鑫达化玻仪器有限公司)。

2 实验方法

2.1 2-(2-氨基-4-氯苯胺基)苯甲酸的制备方法

取2-(4-氯-2-硝基苯胺基)苯甲酸(14 g,0.51 mol)、活性炭(13 g)、六水合三氯化铁(7 g,0.018 mol)和无水乙醇(900 mL),混合搅匀,加热至沸腾、回流,滴加含量约 84%的水合肼(103 mL,1.78 mol),在 70℃下反应5 h。趁热过滤反应物,滤液浓缩后,在残留物中加入盐酸(2 mol/L)约50 mL,调pH至4~5。滤液抽滤,将滤饼干燥后,得到淡黄色固体化合物2-(2-氨基-4-氯苯胺基)苯甲酸(108 g,纯度 90%),计算收率。[文献:收率64%,纯度 86%]。

收率=(目标产物生成量/反应物进料量)×100%

纯度=纯物质的质量/(纯物质的质量+杂质的质量)×100%=1-杂质的质量分数

2.2 分析试验

2.2.1 色谱条件

所选的固定相为Agilent Eclipse XDB C18型色谱柱,大小为4.6 mm×250 mm,流动相为水和乙腈体系(3∶7,V/V)(用磷酸调节pH值至2.5),流速设定为 1.0 mL/min,保持柱温(30±0.5)℃,进样量为10μL。

2.2.2 供试品溶液的配制

利用电子天平精密称取2-(2-氨基-4-氯苯胺基)苯甲酸(4.000±0.000 5)g于100 mL量瓶中,加流动相溶解,逐级稀释,最终制成0.4 mg/mL的2-(2-氨基-4-氯苯胺基)苯甲酸标准品溶液,作为供试溶液。

2.2.3 对照品溶液的制备

在100 mL量瓶中精密称取2-(2-氨基-4-氯苯胺基)苯甲酸对照品(0.8±0.000 5)g,加流动相溶解,逐级稀释,最终制成8 mg/mL的溶液,作为内标溶液。

2.2.4 分析方法

在1.5 mL离心管中取供试品溶液200μL,加入80 μL内标溶液,漩涡混匀,加入甲醇320μL,漩涡5 min,静置 20 min,离心(1500 r/min)5 min,吸取上清液,然后转移至自动进样器样品瓶中进行HPLC分析。将供试溶液和内标溶液在2.2.1的色谱条件下进行样品检测,记录检测结果色谱图(见图2)。

图2 化合物2-(2-氨基-4-氯苯胺基)苯甲酸的高效液相色谱图

由图2可见,中间体2-(2-氨基-4-氯苯胺基)苯甲酸出峰的保留时间为11.479 min,各杂质峰的保留时间分别为:杂质1为4.237 min,杂质2为16.473 min。

2.3 单因素试验

2.3.1反应温度对2-(2-氨基-4-氯苯胺基)苯甲酸合成的影响

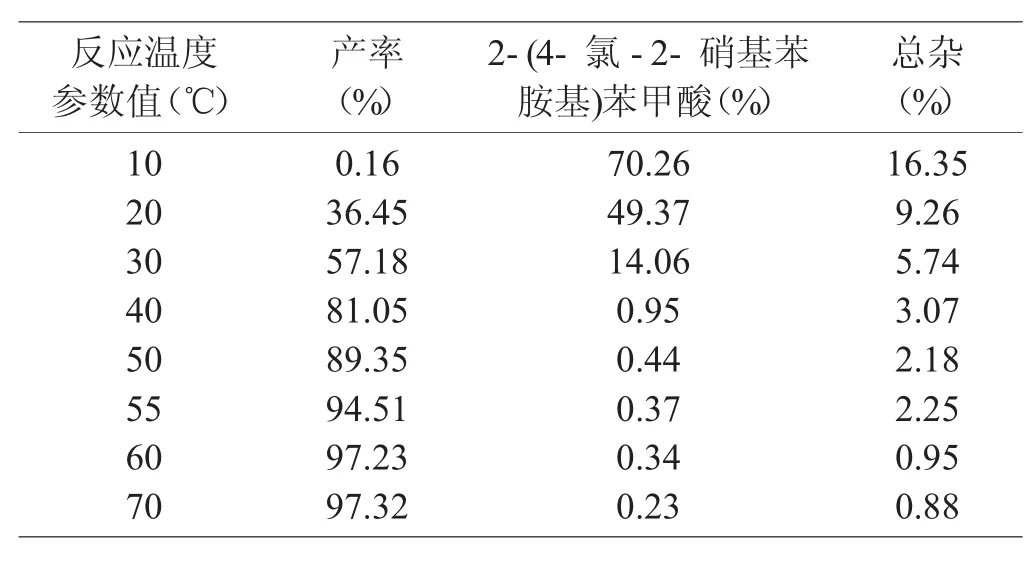

设计不同的反应温度进行试验,确定最合适的反应温度,试验结果如表1所示。

表1 反应温度对2-(2-氨基-4-氯苯胺基)苯甲酸合成的影响

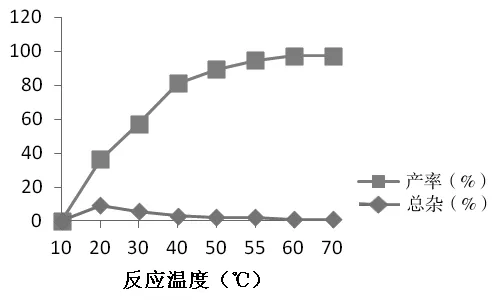

由表1可看出,低于40℃还未反应完全,底物残留量大且产率过低。当反应温度在50℃时,虽然杂质总量相对较小,但是反应还不完全,2-(4-氯-2-硝基苯胺基)苯甲酸的残留量仍较大。综合考虑所得产物质量的各项指标,最终确定将反应温度的范围控制在55℃~70℃,见图 3。

图3 反应温度与2-(2-氨基-4-氯苯胺基)苯甲酸制备优化的关系示意图

2.3.2反应时间对2-(2-氨基-4-氯苯胺基)苯甲酸合成的影响

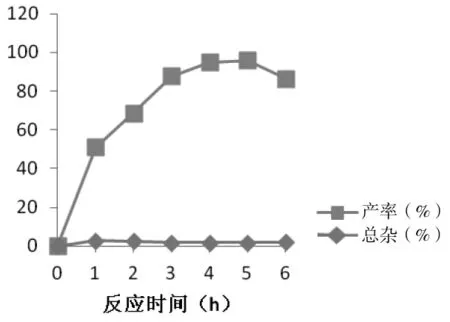

设计不同的反应时间进行试验,确定最合适的反应时间,试验结果如表2所示。

表2 反应时间对2-(2-氨基-4-氯苯胺基)苯甲酸合成的影响

由表2可看出,反应时间不足1 h不反应,当反应时间在1 h、2 h时,所得产物总体质量较差且杂质较多,反应时间在6 h时,虽产率较高,但是杂质相对较大。因此确定最合适的反应时间为3 h、4 h、5 h。反应时间与2-(2-氨基-4-氯苯胺基)苯甲酸制备优化的关系示意图见图4。

图4 反应时间与2-(2-氨基-4-氯苯胺基)苯甲酸制备优化的关系示意图

2.3.3无水乙醇的用量对2-(2-氨基-4-氯苯胺基)苯甲酸合成的影响

分别设计不同用量的无水乙醇(400~900 mL)进行试验,试验结果如表3所示。

表3 无水乙醇用量对2-(2-氨基-4-氯苯胺基)苯甲酸合成的影响

由表3可看出,0 mL无水乙醇不反应,用量为50~300 mL时反应不完全,仍有较多底物残留,杂质较多。无水乙醇的用量在400、500、600 mL时,产率不高,仍有较大的杂质残留量。因此确定适宜的无水乙醇用量为700、800、900 mL。无水乙醇用量与 2-(2-氨基 -4- 氯苯胺基)苯甲酸制备优化的关系示意图见图5。

2.3.4反应体系pH值对2-(2-氨基-4-氯苯胺基)苯甲酸合成的影响

针对反应体系中的pH值进行调整,以确定最优的pH值,试验结果如表4所示。

由表4可看出,反应液的pH值在1~2时,虽杂质量逐渐减少,但是产品产量仍然很大,且产率不高;反应液pH值在6~7时,杂质总量继续增加,且所得产率随之降低。因此最终确定最合适的pH值为3~5。pH值与2-(2-氨基-4-氯苯胺基)苯甲酸制备优化的关系示意图见图6。

表4 p H值对2-(2-氨基-4-氯苯胺基)苯甲酸合成的影响

图6 pH值与2-(2-氨基-4-氯苯胺基)苯甲酸制备优化的关系示意图

2.4 正交试验

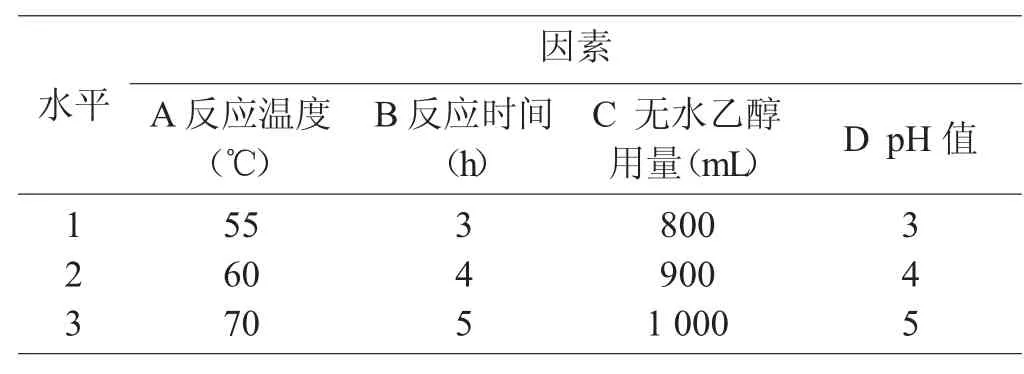

通过单因素试验,确定了反应温度、反应时间、无水乙醇用量和pH值4个因素作为影响化合物2-(2-氨基-4-氯苯胺基)苯甲酸合成的主要因素,对于各因素分别选取三个水平,设计四因素三水平的L9(34)正交试验。正交试验因素水平如表5所示,正交试验结果如表6所示。

表5 因素水平表

从表6可以看出,极差R的计算结果表明,对2-(2-氨基-4-氯苯胺基)苯甲酸合成产生影响的顺序是反应温度>反应时间>pH值>无水乙醇用量。由K值可以看出,2-(2-氨基-4-氯苯胺基)苯甲酸合成的最优配方为A3B3C3D2,正交试验9号A3B3C2D1化合物2-(2-氨基-4-氯苯胺基)苯甲酸的收率最高,为92.35%。为了真正确定最优2-(2-氨基-4-氯苯胺基)苯甲酸的配方,设计了验证试验,试验结果表明,配方A3B3C2D1的收率为92.35%,配方A3B3C3D2的收率为93.47%,因此最终确定最优2-(2-氨基-4-氯苯胺基)苯甲酸的配方为A3B3C3D2,即反应温度为70℃,反应时间为5 h,无水乙醇用量为900 mL,pH值为4。

表6 正交试验结果

3 结论

3-(2-氨基-4-氯苯胺基)苯甲酸制备工艺的影响因素为反应温度、反应时间、无水乙醇用量和pH值。通过研究,笔者确定了四项因素的范围分别是反应温度为55℃~70℃(反应温度过低会影响反应时间,过高则导致有毒气体挥发,对操作人员造成伤害);反应时间为3~5 h;无水乙醇用量为800~1 000 mL;pH值为3~5。因操作时加入的无水乙醇的用量易于控制,故最终确定2-(2-氨基-4-氯苯胺基)苯甲酸制备工艺的关键工艺参数为反应温度(70℃)、反应时间(5 h)及pH值(4)。本研究为利用化合物2-(2-氨基-4-氯苯胺基)苯甲酸作为合成原料的工业化生产和应用提供了一定的参考。