LNG潜液泵电机设计

2018-10-22肖祖旺

肖祖旺

LNG潜液泵电机设计

肖祖旺

(武汉船用电力推进装置研究所,武汉 430064)

本文论述了LNG汽车加气站上潜液泵电机的设计,介绍了潜液泵电机结构特点和性能要求,并说明了潜液泵电机电磁设计、低温材料选取和机械设计方法。

液化天然气 潜液泵电机低温材料

0 引言

我国液化天然气(Liquefied Natural Gas,简称LNG)目前以每年15%以上的需求增长率已经成为我国能源领域一门迅猛发展的新兴产业。大量的LNG接受站、LNG工厂和LNG储备站在各地纷纷建立,成为优化能源结构、缓解能源供应压力、实现社会和环境可持续协调发展的重要举措。在整个LNG产业链中,从LNG的生产、运输、接受及使用过程中都需要用到LNG潜液泵,因此潜液泵应用市场前景十分广阔。

在LNG产业迅猛发展的大背景下,我国低温潜液泵的研究尚处于起步阶段,而进口设备价格昂贵,供货周期长,因此,研发自主知识产权的LNG潜液泵具有重大意义。

本文论述的潜液泵电机主要应用在汽车LNG撬装式加气站上,现已成功研制11 kW低温潜液泵电机,通过出厂试验、配套试验、及用户使用几个阶段,运行稳定,各项指标均达到技术规格书要求。

1 潜液泵电机结构特点

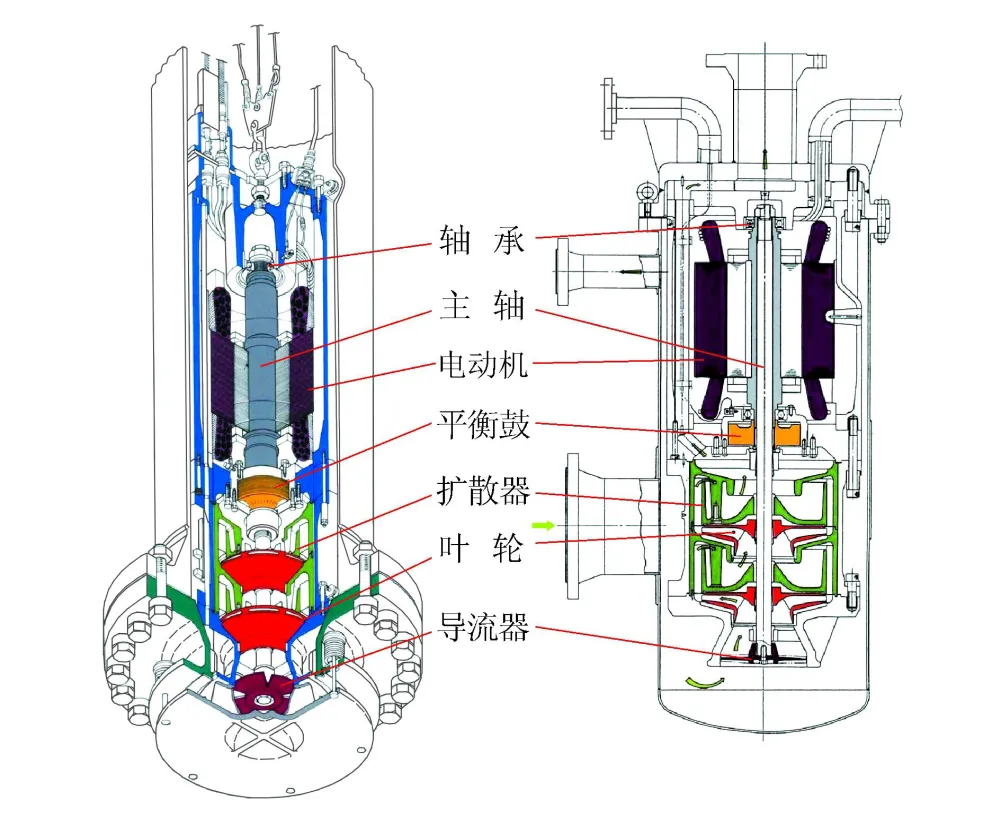

潜液泵电机为三相变频异步电机,潜液泵电机与平衡鼓、叶轮、导流器等总装后形成LNG潜液泵,见图1所示,潜液泵工作时全部浸没在密闭的低温泵池中,为LNG输送提供动力。该输送方式可避免LNG的泄露,提高安全性。

图1 LNG潜液泵外形图

潜液泵电机的研制需要解决如下关键技术:

1)低温材料的选取

潜液泵电机运行时完全浸没在LNG内,温度为-162℃,电机使用的材料如电磁线、电缆引线、硅钢片、绝缘材料和紧固件等均需要在低温环境下性能稳定,因此,耐低温材料的选取十分关键。

2)低温轴承的选取

由于电机工作在超低温环境,常规轴承无法使用,需选用技术成熟的低温轴承。

3)电机高效率设计

由于电机浸在LNG中,电机的冷却由LNG 来承担,而且被输送的LNG都在其饱和温度附近,很小的温升或很小的压降都可能造成LNG气化,因此,在设计过程中需采取相应措施提高电机效率,减少电机发热,降低对LNG的气化,提高安全性能。

2 潜液泵电机设计

2.1 电磁设计

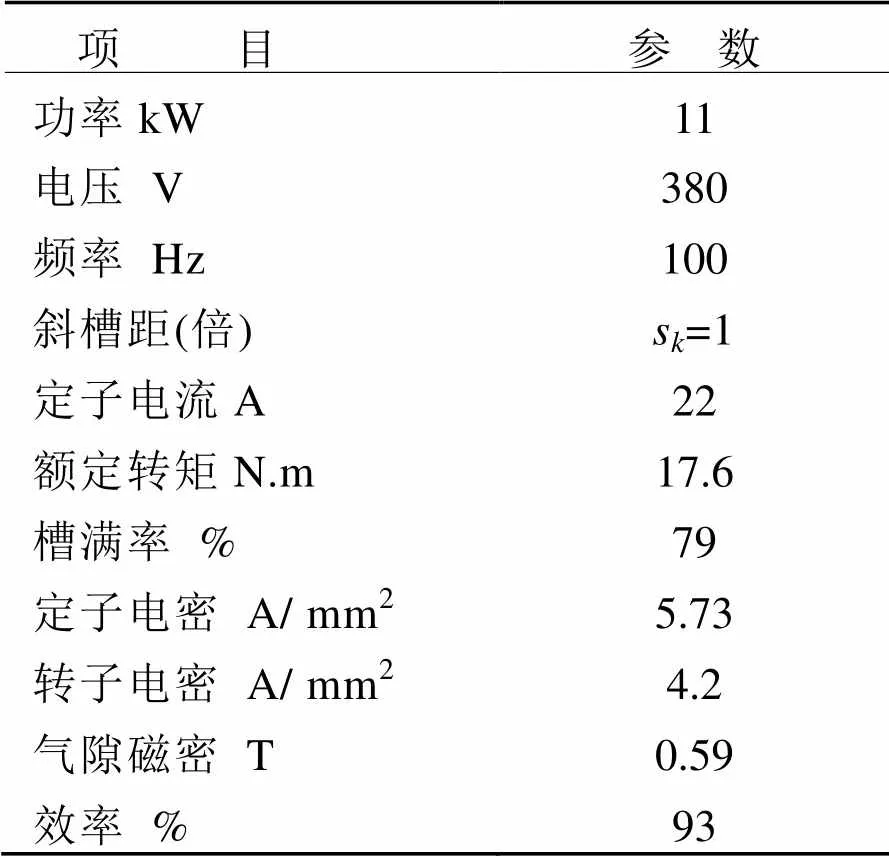

潜液泵电机电磁设计采用磁路计算和有限元计算相结合的方法进行。根据用户对电机外形尺寸、重量和性能指标的要求,经过多方案计算,确定电机性能参数,见表1。

表1 潜液泵电机性能参数

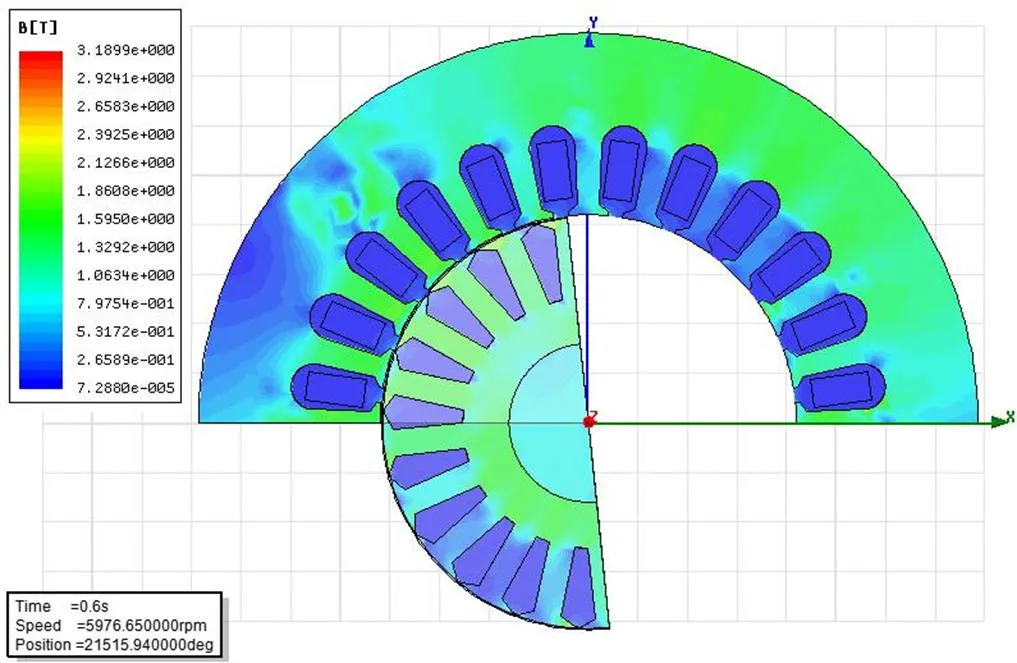

潜液泵电机的电磁方案初步确定后,为更准确分析电机的各项性能参数,采用有限元方法进一步多方案分析计算,指导电机的优化设计。电机各部分磁密分布和输出转矩计算结果见图2和图3,满足设计要求。

为减少因电机发热带来的LNG气化,根据优化设计对比分析,确定了在提高电机效率方面主要采取的措施如下。

1)电机转子采用闭口槽。转子采用闭口槽后,一方面可减少旋转损耗,表现在电机的空载铁耗、负载杂散损耗和液摩损耗均有显著下降;但另一方面,转子采用闭口槽后,转子漏抗变大,导致功率因数减小负载电流增大,铜耗增加。通过仿真分析计算,若将槽部桥拱高度控制在0.2 mm,功率因数变化很小,可有效提高电机效率。

2)降低定子电流,减小铜耗。由于技术要求规定了电机的外形尺寸,当转轴不导磁时,转子轭部磁密偏高,导致功率因数下降,定子电流增大;当转轴导磁时,转子轭部磁密减小,功率因数提高,定子电流减小。经过有限元仿真分析计算表明,采用导磁转轴时,定子电流比采用不导磁转轴时小约4 A,可有效降低铜耗,提高电机效率。因此,潜液泵电机转轴采用导磁的不锈钢材料。

通过电磁优化设计,电机外形尺寸和重量满足要求,各部分磁密分布合理,定子电流、效率和输出转矩等性能指标满足使用要求。

图2 额定工况下磁密分布

2.2 低温材料的选取方法

潜液泵电机运行时完全浸没在LNG中,温度为-162℃,为保证绝缘性能的可靠性,所选取的材料必须耐低温。但由于LNG易燃易爆,材料的低温试验用液氮(-196℃)代替,通过在液氮环境下进行一系列的材料性能试验,确定了制造潜液泵电机在低温环境下所需的低温电缆线、电磁线、槽部绝缘、绝缘漆、硅钢片、紧固件等关键材料。

低温电缆线选取以特氟龙等为绝缘层的电缆,试验时将其浸泡在液氮环境下2 h以上拿出来后立即进行弯折试验,弯折半径需大于电缆的规定值,只有弯折试验后电缆表面的绝缘未出现破损现象,才能满足使用要求。

电机定子绕组所用的电磁线进行低温试验时将具有耐低温特性的电磁线绕在铜棒上,线圈与铜棒之间垫有与电机槽绝缘一样的绝缘材料。未浸耐低温绝缘漆之前,用1800 V对地耐压试验,漏电流约为0 mA,绝缘状态良好。在液氮下浸泡1~10 h,当液氮挥发完或把线圈从液氮中拿出来后,绝缘未见破损,线圈上有大量冷凝水。用1800 V对地耐压试验,线圈漏电流在3.3 mA左右,说明在有冷凝水的情况下电磁线绝缘性能下降。将绕有电磁线的铜棒浸耐低温绝缘漆后再浸泡在液氮环境中1~10 h,从液氮中拿出来后,未见绝缘漆和绝缘材料破损,在其上布满冷凝水的环境下,用1800 V对地耐压试验,漏电流约为0 mA,绝缘性能良好。用以上的试验方法可以选取到合适的耐低温电磁线、槽部绝缘材料和绝缘漆。

硅钢片、紧固件等在液氮环境下浸泡2 h以上后,取出进行力学性能试验,硅钢片弯折受力后表面漆应完好、紧固件应不出现断裂则判定为合格,试验表明紧固件须采用不锈钢材质,电机线圈端部可采用玻璃丝套管,端部绑扎可采用ET100或棉绳。

3.3 机械设计

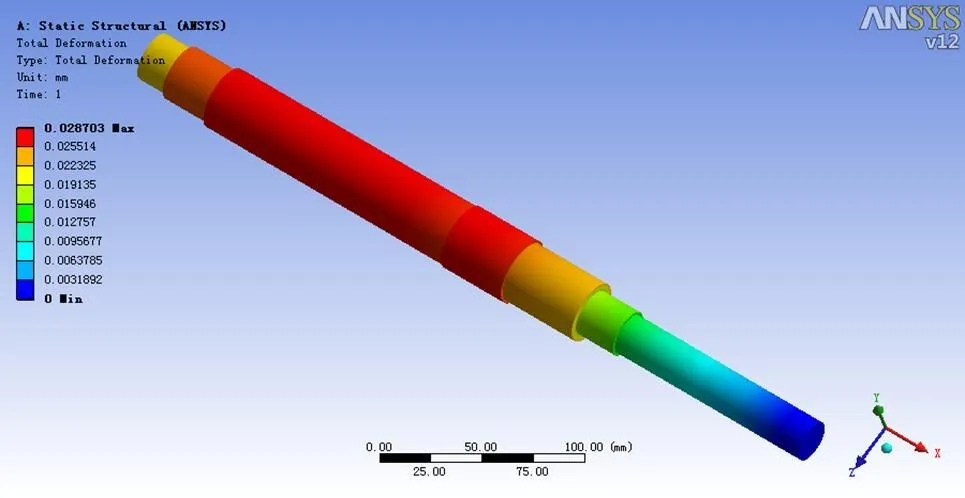

由于潜液泵电机工作在低温环境下,根据材料线胀系数和负载扭矩来确定配合面的尺寸公差,再对转轴、机座等的受力情况作分析,主要有转轴的机械强度和定子铁心与机座的在低温下过盈配合的可靠性进行计算。

计算结果表明转轴在额定工况运行时,其最大米塞斯应力约为17 MPa,变形约为0.03 mm,见图4、图5,转轴满足使用要求,运行安全。

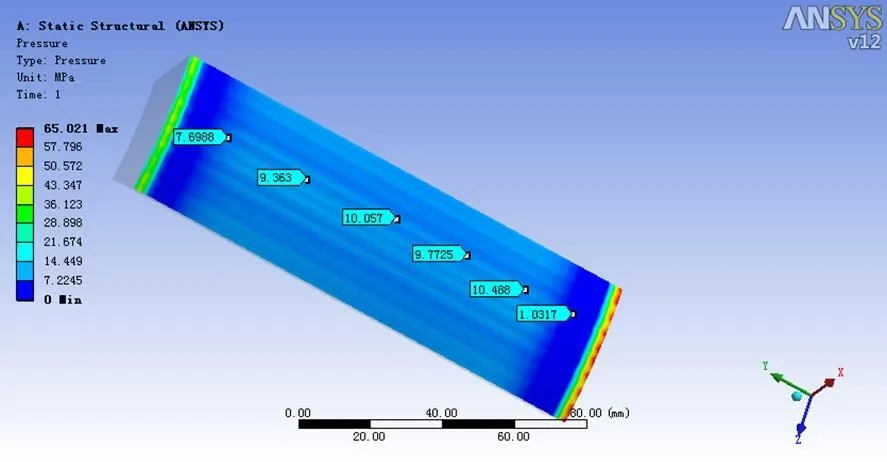

定子铁心与机座为过盈配合,在常温下最小的过盈仅为0.003 mm,但是在低温-196℃时,由于两者的膨胀系数不同,需要对低温时的状况进行计算。图6、图7为定子铁心和机座的应力分布及变形,最大约为172 MPa,变形为1 mm,满足机座和定子铁心材料使用要求。

图5 转轴额定工况时的最大形变

图6 定子铁心与机座在低温-196℃时应力分布

图7 定子铁心与机座在低温-196℃时形变

从图8可以看出,定子铁心与机座在低温时两者的过盈压力除局部为65 MPa外,其余大部为8 MPa左右,可以满足在低温环境下的使用要求。

图8 定子铁心与机座之间的压力分布

3 试验测量值

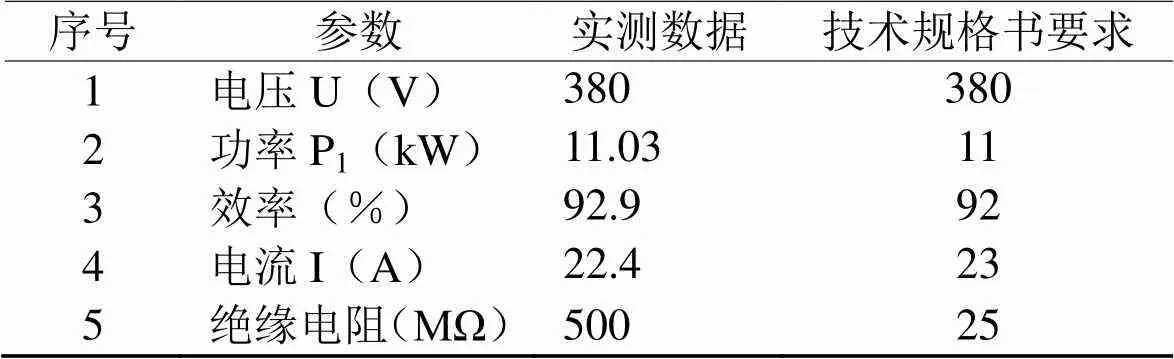

低温潜液泵电机与叶轮等完成总装后,将潜液泵完全浸没在液氮泵池中,进行了负载配套试验,并将潜液泵电机负载实测数据与技术规格书作对比,见表2。

表2 潜液泵电机试验数据对比分析

负载试验表明,潜液泵电机性能良好,性能指标满足技术规格书要求。

4 结束语

本文介绍了潜液泵电机的一般设计方法,具有一定的工程应用价值,在进行方案设计时,应用该方法可得到电机磁场分布和受力情况等,可以在设计阶段较精确预测电机运行性能,对设计方案的优化提供依据。

[1] 许实章. 电机学[M]. 机械工业出版社, 1980.

[2] 赵博等. Ansoft 12在工程电磁场中的应用[M]. 中国水利水电出版社, 2010.

[3] 胡仁喜等. ANSYS 14.0机械与结构有限元分析从入门到精通 [M]. 机械工业出版社, 2013.

Design of LNG Submersible Pump Motor

Xiao Zuwang

(Wuhan Institute of Marine Electric Propulsion, Wuhan 430064, China)

TM343

A

1003-4862(2018)10-0010-03

2018-04-09

肖祖旺(1975-),男,高级工程师,研究方向:电机设计。E-mail: xiaozw7122@163.com