吊管机配重自调节的方法研究及系统设计

2018-10-22王汉成

王 琪 ,孙 健 ,王汉成

(1.江苏科技大学 机械工程学院,江苏 镇江 212003;2江苏天普重工有限公司,江苏 扬州 225222)

1 引言

吊管机是天然气、石油管道用特种起重施工设备,在管道布管、焊接、下沟作业中发挥着重要的作用[1]。在吊管机进行起吊作业时,为了防止起吊不稳或发生倾覆,吊管机卷扬机一侧设计有配重机构,其主要作用是配合机身重量来平衡吊管机起吊较重的重物时所产生的倾翻力矩。传统吊管机对于配重的控制是通过单独设置手柄来控制配重油缸的伸出与收回,继而控制配重机构的收展动作。但由于驾驶人员经验不足或作业现场环境较复杂,导致很难在行驶和吊管的同时,兼顾配重的状态,因此容易发生吊管机侧翻的危险,造成人员伤害与财产损失。文献[2]利用其先进的负载管理系统(LMS)控制吊管机整车的负载力矩平衡,驾驶员通过图形交互界面了解系统的运行,在需要增大负载或多功能切换的情况下,其吊臂,配重可在短时间内拆装、更换;文献[3-4]更新换代的PL83,PL87等吊管机致力于配重系统的优化以提升操作稳定性,并辅以防倾翻保护机构来增加配重收展的安全;文献[5]设计了一种吊管机配重自动调整系统,主要是将配重手柄开关集成到吊钩先导手柄上,当起重量大于配重所处位置的对应起重量,通过声光报警提醒驾驶员进行配重调整。文献[5]的方案一定程度上缓解驾驶员的操作压力,但并未实现配重自主判断和调整。故综合国内外配重控制研究的发展情况,设计了一种新型吊管机配重自动调节系统,通过研究配重油缸行程与配重质心位置的关系,结合DSP控制器建立吊管机配重自动调节的系统化方案。

2 力矩平衡模型建立与控制对象的提出

吊管机主要机械结构部件包括:机身机构、吊臂机构以及配重机构,其中机身包括液压底盘、发动机、驾驶室及主副卷扬机;配重机构则包括配重块、配重架和四连杆支撑机构。采用力矩法校核抗倾覆稳定性[6],如图1所示。机身机构的整体重量为M3,吊臂机构的等效作用力可取在吊臂H的中间位置,设为M2;吊钩及吊物的总重为M1,配重的重量为M4。当吊管机发生倾翻的临界点时,倾翻线是机器侧臂一侧的履带外侧链轨的外侧接触线,即P作为倾翻边。在无风载荷情况下,为防止发生倾翻,可对吊管机倾翻边进行取矩:ΣM≥0 M3X3+M4X4-M1X1-M2X2≥0

式中:X1—P到吊钩提升作用线在水平面上垂足间的距离,也称载荷伸矩;X2—P到吊臂等效质心作用线在水平面上垂足间的距离;X3—P到机身质心作用线在水平面上垂足间的距离;X4—P到配重质心作用线在水平面上垂足间的距离。

上述关系式中,M4,M3,M2的质量已经确定,M1可通过称重传感器直接测到,X3值固定,X1和X2可通过角度传感器测量并计算得到,若能找到配重质心位移的变化关系,X4即可确定;而配重质心位移的变化是通过液压油缸的伸缩动作来完成的,所以若能得到油缸行程变化与配重质心水平位置变化的关系,即可完成整个关系式的建立,再通过控制器进行相应的配重策略控制。

图1 力矩平衡图Fig.1 Moment Balance Model

3 配重质心位置与油缸行程关系

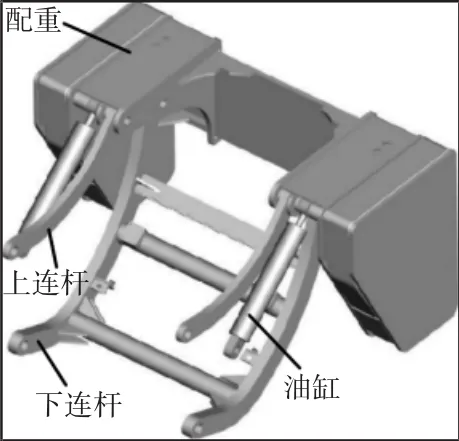

通过Creo2.0建立配重机构三维模型,如图2所示。将配重装配体转入机构运动仿真环境[7],配重机构的动作为两个对称的液压油缸推动四连杆机构[8-9]向外展开和向内收回,四连杆与油缸的下连接点通过销轴连接固定在相应的空间销孔上。

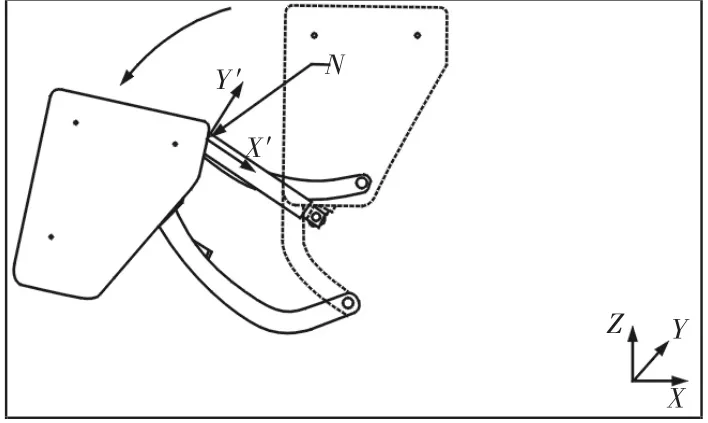

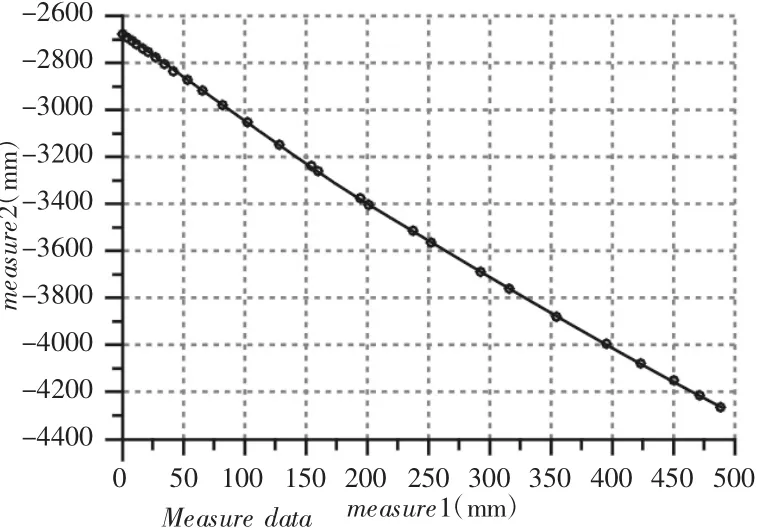

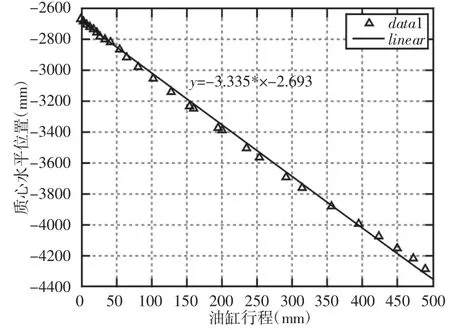

建立一个空间坐标系,如图3所示。Y轴即为倾翻边,X轴为水平面,于油缸活塞杆上设置一个作用点N作为油缸行程参考点。所用油缸缸体内径为125mm,行程为500mm,开启重力与油缸作用力,仿真时间为2.5s,进行配重机构由回收状态到展开状态的机构动态分析过程;仿真结束后取N点为第一测量点measure1,读取N点的位移信息,即为油缸的行程变化信息,选取配重机构的质心作为measure2,以上述空间坐标系为空间原点参照,读取配重机构质心X轴方向的质心位置移动数据,并通过Creo2.0自带的测量工具给出以measure1为横坐标,measure2为纵坐标的油缸参考点-质心位置数据曲线图,如图4所示。同时将检测的数据点导入Matlab进行重新绘制,并给出拟合渐近趋势线,如图5所示。

图2 配重机构Creo数字建模Fig.2 Creo Digital Model of Counterweight

图3 机构仿真动作示意图Fig.3 Motion Schematic Diagram of Mechanism Simulation

图4 Creo2.0机构仿真关系曲线Fig.4 Creo2.0 Relation Curve of Mechanism Simulation

图5 Matlab数据拟合渐近线Fig.5 The Matlab Data Fitting Asymptotic Line

由图 4、图5可以得到,在油缸(0~500)mm 变化范围内,质心水平方向的位移变化为1625mm,满足该型号吊管机配重的质心位移变化需>1600mm要求;并且油缸的行程变化与质心的位置变化大致呈线性比例函数关系,比例系数K为(-3.3350)。

4 试验与分析

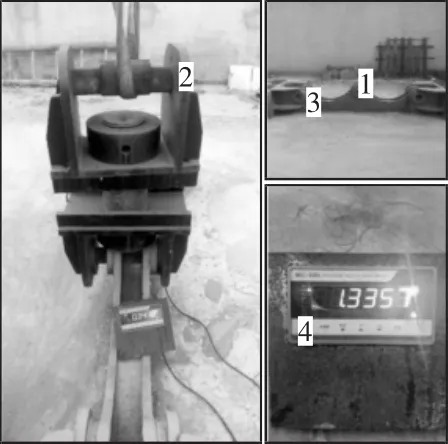

Creo机构仿真模拟结果显示了配重质心位置与油缸行程的关系,为进一步验证仿真结果的正确性,通过现场吊管机起吊试验平台进行配重质心位置与油缸行程的实际数据采集与分析。所述起吊试验平台,如图6所示。侧板3以下部分均用钢筋混凝土浇注在地下,2为SMOWO高精度等级称重传感器,量程150000Kg,传感器下端与起吊平台销孔1相连,上端经钢丝绳或高品质吊带与吊钩相连,吊管机起吊重量可直接由显示控制仪4得到,快速准确。所述试验环境无风载,起吊平台设计额定起吊重量为120t,试验场地为坚固而水平的钢筋混凝土地面,水平坡度小于1%,试验所使用的吊管机额定起重量为45t。

图6 起吊试验平台Fig.6 Lifting Test Platform

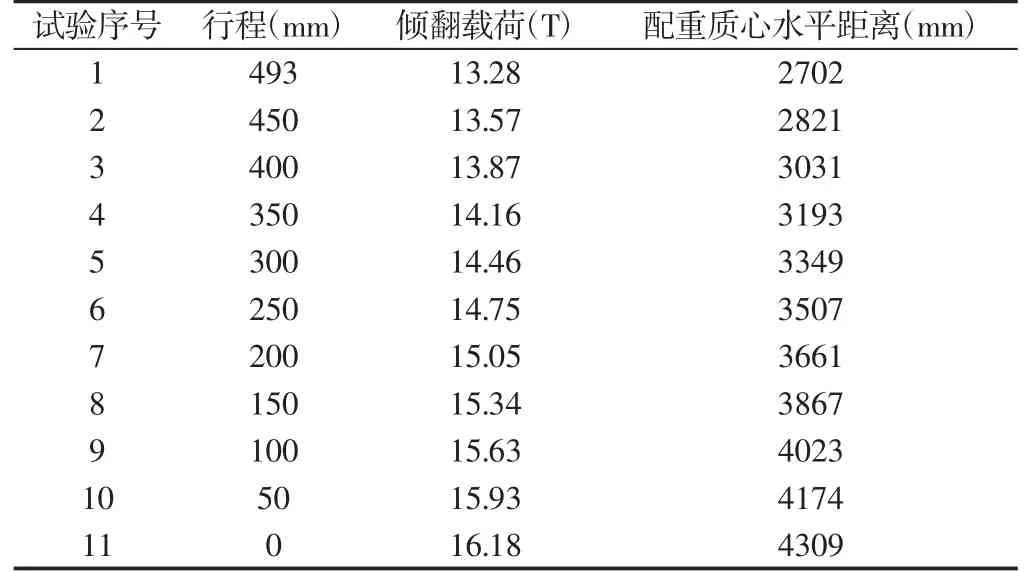

具体试验方案为,采用带配重调节手柄的吊管机,在配重油缸处安装拉绳位移传感器,设定吊臂倾角恒定为60°,配重初始为收回状态,通过分段调整油缸行程来调节配重的位置,并在每一次调整过程中启动卷扬机进行起吊测试,直至其达到倾覆载荷的平衡位置,平衡位置具体表现为在特定载荷伸距时对吊管机产生的倾翻力矩,使侧臂对面履带上的任一支重轮升离链轨面的距离不应大于6mm。上述力矩平衡公式中除了配重的质心位置无法确定外,其余数据均可在现场试验中得到,通过计算即可得到此次油缸行程下的质心到倾翻线的水平距离数据。表1给出了油缸在(0~500)mm行程范围内的配重质心水平位置变化,并绘制了相应的曲线图,如表1所示。

表1 起吊实验平台试验数据表Tab.1 Experimental Data of Lifting Test Platform

由图7中可以明确反映油缸行程与配重质心位置呈负比例线性关系,比例系数K为-3.3088;为保证试验的数据的可靠性,调整吊臂的倾角分别在85°和30°时分别进行数据测试,数据结果与上述关系一致,且比例系数K分别为-3.2976和-3.3259,说明这种线性关系具有良好的适应性。

图7 试验配重质心位置-油缸行程曲线图Fig.7 Curve Graph of Counterweight Barycenter Position and Oil Cylinder Stroke

5 配重自动调节控制方案设计

5.1 控制原理

由上述工作得到油缸行程与配重质心位置变化的关系,结合吊管机设计时确定的额定起重量,在安全工作的范围内让控制器驱动配重油缸对配重实施自动调节控制。

5.2 控制系统结构

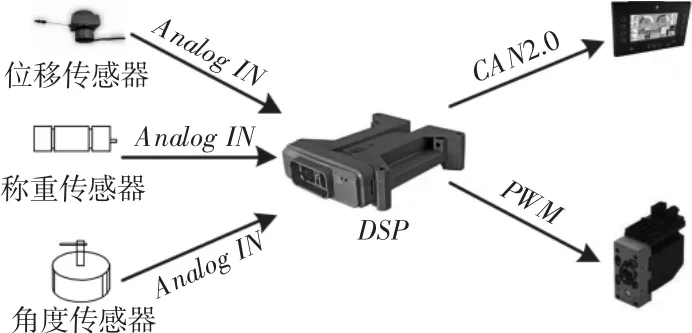

控制器是工程机械稳定运行的大脑,本设计采用Sauer-Danfoss的行走控制器MC050-010,由于使用了数字信号处理器(DSP),可同时访问数据与指令,具有高速运算处理能力[10]。自带模拟量输入端口,可调节范围为(0~5.25)VDC(带额外保护),电源电压UDC为24V。所采用的位移传感器为拉绳式位移传感器,量程为(0~600)mm,无需改变油缸结构,安装方便;角度传感器为双冗余型(9~30)V 供电,(0~180)°,输出(0~10)V 电压信号;称重传感器 24V工作电压,额定载荷为500kN。控制系统结构图,如图8所示。

图8 控制系统结构图Fig.8 Control System Structure

三种传感器的电压输出信号直接接入控制器的模拟量输入端口,经AD转换,数据处理,算法分析后,输出PWM控制Danfoss PVG32比例阀进行换向动作,具体动作为:信号电压(PVES为0.5UDC,比例阀处于中位,油缸不动作;信号电压(PVES)为0.25UDC,比例阀A口完全导通,油缸活塞杆推出,配重收回;信号电压(PVES)为0.75UDC,比例阀B口完全导通,油缸活塞杆收回,配重张开;传感器数据及预警信息皆通过CAN2.0总线传给驾驶室内的显示屏以供驾驶人员查看。

5.3 控制策略

作为起重型工程机械,保证其安全作业是关键,故配重自动调节应在安全起重范围内,即任何时候都需要首先考虑其在该位置下的额定起重量。其次油缸行程L与配重质心位置X4的线性关系式X4=KL+B可在起吊试验平台上测得,其中比例系数K,常数B通过几个不同配重位置的数据点拟合得到,包括配重处于收回和展开两个极限位置。

图9 配重自调节控制策略Fig.9 Self-Adjusting Strategy of Counterweight

国标GB/T19928-2005规定,吊管机的额定起重量应为倾翻载荷的 85%,即 M1X1+M2X2<0.85*(M3X3+M4X)4,配重自动调节的控制系统策略图,如图9所示。Me为配重回收后在载荷伸矩X1处的额定起重量,Mee为配重完全张开时在载荷伸矩X1处的额定起重量,不同载荷伸矩对应不同的额定起重量,由出厂额定起重量表可得,程序中为该型吊管机在不同载荷伸矩下的两种额定起重量建立两个数组,起吊时系统根据角度传感器的数据从数组中调取相应的Me和Mee。

当吊管机进行起吊作业时,初始配重是收回状态,启动后传感器即进行数据采集,并传给控制器进行处理分析,实时判断起重量M1是否超过该吊臂角度下的额定起重量Me,此时有两种情况:

(1)若未超过额定起重量Me,系统再进行一次判断,分析该起重量下力矩的变化是否在其最小倾翻阻力矩范围内即:M1X1+M2X2<0.85*(M3X3+M4X4mi)n。其中 X1,X2随吊臂角度变化而变化,在吊臂角度动作范围内都不会发生倾翻危险,则配重无响应动作,系统正常工作;若起重量的力矩变化超过吊管机最小倾翻阻力矩0.85*(M3X3+M4X4mi)n,则控制器根据上述线性关系控制油缸行程L使配重展开,配重质心位置增加到相应位置,使倾翻阻力矩0.85*(M3X3+M4X4min)可以匹配起重量因吊臂角度变化而产生的最大力矩,并且起重量的力矩变化不得大于配重完全展开时的最大倾翻阻力矩0.85*(M3X3+M4X4mi)n,显示屏给出吊臂的可转动的角度范围,当角度传感器检测到吊臂张开角度超过安全角度时,系统进行吊管机动作限制并进行声光报警,直至吊臂回收,力矩减小到安全范围,才能正常工作。

(2)若起重量M1超过配重收回时的额定起重量Me,为保证起吊安全,控制器控制油缸行程L,使配重展开到最大,若M1小于该位置下的额定最大起重量Mee,则顺利起吊,并进入配重自动调整与角度监测程序;若M1大于该位置的额定最大起重量Mee,则无法起吊,限制吊管机动作,并进行声光报警。当起吊作业完毕后,系统检测称重传感器处于无吊重状态,配重自动收回,等待下次作业。

6 结论

根据吊管机配重控制方法的现状与问题,从其结构出发,利用Creo建立三维模型,并利用机构仿真模块研究其配重油缸行程与配重机构质心位置变化的关系,进一步通过实际吊管机试验平台验证这一线性关系的可靠性,由这一关系设计了基于DSP的配重自调节控制系统,给出了详细的控制方案与策略。该系统在天普重工TP45型吊管机样机上得到应用,取得了良好的实际效果,也为吊管机配重的智能化控制提供了一种新方法。