燃煤机组节能降耗综合提效技术研究及应用

2018-10-19杨希刚王双童

曹 沂,杨希刚,王双童

(国电科学技术研究院有限公司,江苏 南京 210023)

0 引言

“十三五”时期是我国坚持节约、清洁、安全的能源发展战略方针,实施节约优先、立足国内、绿色低碳和创新驱动四大战略,加快构建清洁高效安全可持续的现代能源体系的关键时期。

燃煤火电厂面临着经济增长方式的转变、资源约束、环境保护、市场竞争等严峻挑战,节能减排要求的不断提升、电能过剩现象日趋明显、发电设备年利用小时持续走低等现实因素迫使燃煤电厂进入“双降双低”电力新状态;国家发改委、能源局在《电力发展“十三五”规划》中提出 “现役燃煤发电机组经改造平均供电煤耗低于310g/(kW·h)”的更高目标要求。

燃煤电厂在新的形势和任务下应通过实施有效措施提升机组安全、环保、节能水平,同时挖潜降耗、综合提效实现燃煤电厂高效可持续发展。

1 燃煤电厂节能降耗现状

1.1 燃煤机组供电煤耗情况

目前燃煤电厂已通过细化节能管理、优化设备运行、推进节能改造,取得明显的节能减排效益。

笔者对200台300MW及以上机组能耗统计如下表1[1]。

表1 300MW及以上机组能耗统计

等级/MW1000600300数量/台1263125容量/MW120003906040790供电煤耗/g·(kW·h)-1最低值266289.8256.5最高值288330366平均值277.9307.8312.9

由于机组设计理念、技术工艺、投产年限、所在区域等不同因素影响,导致同容量等级机组间能耗差距较大,其中,600MW级机组供电煤耗超过300g/(kW·h)占76%,300MW级机组供电煤耗超过310g/(kW·h)占67%,因此燃煤机组挖潜降耗、综合提效的形势相当严峻。

1.2 燃煤机组供电煤耗影响因素[2]

机组供电煤耗的主要影响因素为循环热效率、锅炉效率、管道效率、生产厂用电率这4项,其次,机组也受所在电网负荷率、燃用煤质等因素影响。

1.2.1 循环热效率

循环热效率主要取决于汽轮机热耗率,统计数据表明,投产较早的300MW等级机组汽轮机实际运行热耗率较设计值高出4%左右,约350~400kJ/(kW·h),对煤耗的影响范围12~16g/(kW·h);近年投产的300MW和600MW等级机组汽轮机实际运行热耗率较设计值高出2%~3%,约150~250kJ/(kW·h),对煤耗的影响范围6~8g/(kW·h);主要是设计水平、制造技术、加工工艺及安装水平等因素导致热耗率存在2%差距,其次是国内各制造厂考虑商务的因素导致热耗率高出1%~2%。

1.2.2 锅炉效率

锅炉效率受实际燃用煤质与设计煤质偏差的影响较大,由于煤质的不可控性及炉内低氮燃烧器的改造,实际运行炉效普遍下降,但开展科学配煤掺烧后,锅炉运行效率有所改善,为92.0%~93.5%,但“W”火焰锅炉实际运行效率普遍较低,在91%左右,对煤耗的影响范围为3~5g/(kW·h)。

1.2.3 管道效率

由于管道系统的优化、新型保温材料应用及施工工艺的提高,管道效率能达到99%,对煤耗的影响非常小。

1.2.4 生产厂用电率

生产厂用电率根据机组容量等级而定,早期投产机组经变频等节电改造及运行优化后生产厂用电率下降1%~2%,但随着环保设施的大量改造,生产厂用电率有所上升,对煤耗的影响范围为0.5~1.5g/(kW·h)。

1.2.5 其他因素

另一个影响能耗的重要因素是发电利用小时数低及频繁启停,由于装机容量严重过剩,造成火电机组利用小时数大幅下降,且调峰频繁,火电机组大部分时间处于低负荷区间运行。受传统设计理念的影响,汽轮机的选型和设计及运行经济性最佳点选择在THA工况点,机组部分负荷工况点偏离设计的最佳工况点后,其运行经济性变化较大。目前机组常规运行负荷工况普遍低于75%THA工况,部分地区常规运行负荷工况低达50%THA工况,其运行经济性明显劣化,再加之机组频繁启停调峰,共影响机组运行煤耗升高5~12g/(kW·h)。

同时,受煤炭市场的影响,大多数锅炉不能燃用设计煤种,导致排烟温度和灰渣可燃物相对偏高,锅炉效率难以达到设计水平,使机组发电煤升高约2~5g/(kW·h)。

综上所述,影响机组供电煤耗的最大因素为早期投产机组的汽轮机热耗率高和部分区域的低发电利用小时数;其次是锅炉实际燃用煤种偏离设计煤种和锅炉超低排放改造新增的设备等产生的影响。

2 燃煤机组综合提效技术[3]

2.1 汽轮机通流改造先进提效技术

汽轮机通流部分改造技术随着设计、制造、加工、材料等工艺水平的发展不断更新,在提高通流效率、降低结构损失上取得较大技术突破和创新。

(1)高效通流级设计技术,包含三元流设计技术、变反动度设计、先进叶型、弯扭三维叶片、薄出汽边、子午面优化等;

(2)调节级级段优化技术,包含先进调节级设计、配汽方式优化等;

(3)边界层抽吸技术,包含优化平衡孔尺寸等;

(4)未级叶片优化设计技术,包含高效低压末级长叶片、防固体颗粒冲蚀设计等;

(5)进、排汽缸优化技术,包含内缸优化、进汽段优化、排汽扩散段优化等;

(6)主机结构优化技术,包含焓降优化分配;

(7)汽封优化技术,先进汽封设计、动静匹配技术多级联合(含汽封)设计。

2.2 热力参数提效技术

(1)汽轮机进汽参数

主蒸汽温度每提高10℃,机组供电煤耗约下降0.9~1g/(kW·h),再热蒸汽温度每提高10℃,机组供电煤耗下降0.7~0.8g/(kW·h)。

(2)汽轮机排汽参数

统计分析机组实际运行背压,结合区域电网负荷、环境温度及冷端优化改造潜力等因素,优化选择改造机组的排汽压力设计值。

2.3 热力系统优化提效技术

热力系统优化提效技术:0号高加提效技术;外置式蒸汽冷却器提效技术;低(低)温省煤器提效技术;能量(供热)梯级利用提效技术。

2.4 辅助设备系统优化技术

辅助设备系统优化技术:空预器密封、防堵技术;SCR全负荷运行技术;系统裕量匹配优化技术;厂用电节能技术;辅助设备性能提升技术。

2.5 机组中、低负荷工况运行优化提效技术

机组中、低负荷工况运行优化提效技术:锅炉燃烧优化调整;汽轮机滑压优化调整;汽轮机冷端优化运行; 辅助系统、设备优化运行;超低排放标准下环保设备节能提效的优化运行。

综上技术,通过机组的深度能耗诊断,提升设备系统精细化管理要求,“量身定制”机组下列集成技术改造方案:

(1)开展锅炉制粉系统、空预器、风机、汽轮机本体、汽机冷端、凝结水、热力系统系列集成技术节能综合技改。

(2)开展锅炉燃烧调整、机组变工况滑压运行曲线、辅机运行方式整体运行优化;尤其是低负荷工况及机组启停的整体运行优化。

(3)开展多种技术组合的锅炉超低排放综合优化提效改造、汽轮机通流综合提效改造和机组供热优化改造。

最终实现综合提效改造及机组整体运行优化,提升机组整体性能。

3 燃煤机组综合提效技术应用案例

目前各燃煤发电企业正积极实施机组提效改造,从已完成改造的机组看,普遍存在改造前机组能耗诊断不深入、制订的提效方案过于单一,前瞻性、全面性、区域电网及环境针对性不强。因此,首先要摸清机组在安全、环保、节能等方面存在问题,通过试验和深度能耗诊断确定能耗基础值,充分认识机组的能耗指标差距及问题原因,量化改造后能耗指标提升空间;其次是结合机组所在区域发电环境(包括区域电网结构、发电利用小时数、电网对机组增容的认可性、区域环境参数与现役机组的设计、运行的差距等)、供热环境、灵活性要求和对机组的能耗指标要求,明确机组应达改造目标和经济性;综合以上因素,“量身定制”机组“综合提效”技术路线。

3.1 某300MW亚临界机组综合提效技术案例

某300MW亚临界湿冷机组2004年投产,汽轮机为N330-16.67/538/538一次中间再热、双缸双排汽、凝汽式汽轮机。锅炉为1036-17.5-540/540型汽包炉,单炉膛切圆燃烧、中间一次再热、自然循环、干式出渣、悬吊式燃煤汽包炉。通过深度能耗诊断,结合机组自身状况、所在区域发电环境等因素“量身定制”机组的综合提效技术方案,具体改造方案如下:

主机设备:汽轮机通流提效改造+锅炉提汽温参数+工业供热改造。机组压力参数不变,主汽温提高5℃,提升至545℃,再热汽温提高27℃,提升至567℃。

汽机侧:增加0号高加+邻机加热系统+循环水母管联络。

锅炉侧:磨煤机动态分离器+低温余热利用装置+空预器密封装置改造+分级省煤器改造。

表2 机组改造前后的技术指标对比

项 目改造前改造后指标改善量发电功率/MW3303300汽轮机热耗率/kJ·(kW·h)-180907706-384锅炉效率/%9293+1厂用电率/%5.15.10供电煤耗/g·(kW·h)-1328308.6-18.9

3.2 某600MW亚临界机组综合提效技术案例

某600MW亚临界湿冷机组1991年投产,锅炉是强制循环、带辐射式一次中间再热、固态排渣、Π型布置、单炉膛平衡通风煤粉锅炉。汽轮机为中间一次再热、单轴四缸四排汽、双背压凝汽式汽轮机。通过深度能耗诊断,结合机组投产早、技术落后等因素制定机组的综合提效技术方案如下:

主机设备:汽轮机通流提效改造+增容+锅炉提汽温参数+工业供热改造。机组压力参数不变,主汽温提高30℃,提升至570℃,再热汽温提高20℃,提升至560℃。

汽机侧:增加0号高加+邻机加热系统;

锅炉侧:燃烧器低氮改造+炉底湿排渣改干排渣装置+低温余热利用装置+空预器密封装置改造+分级省煤器改造。

表3 机组改造前后的技术指标对比

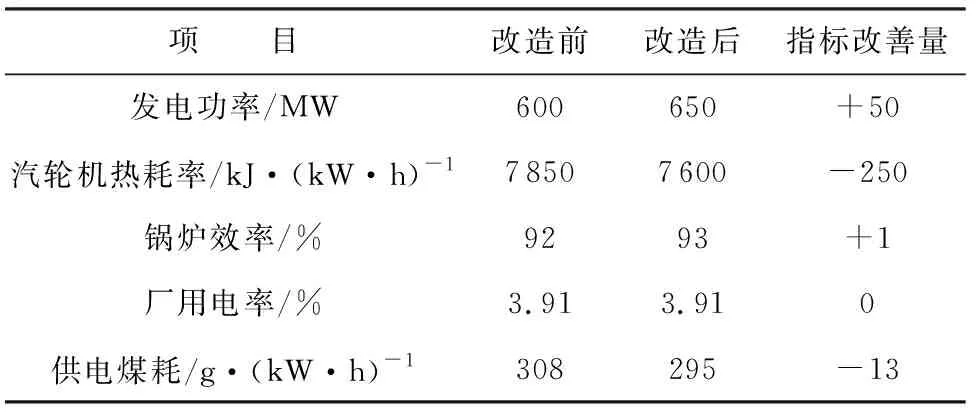

3.3 某600MW超临界机组综合提效技术案例

某600MW超临界湿冷机组2007年投产,锅炉为变压运行直流锅炉,П型、螺旋水冷壁、单炉膛、前后墙对冲燃烧方式、一次中间再热、平衡通风、露天布置、固态排渣、全悬吊结构,型号为HG1913/25.4/571/569-YM3。汽轮机为一次中间再热、三缸四排汽、单轴、双背压、八级回热抽汽式凝汽式汽轮机,型号为:N650-24.2/566/566。通过深度能耗诊断,结合机组投产时间短、电网负荷率高等因素“量身定制”机组的综合提效技术方案,具体如下:

主机设备:汽轮机通流提效改造+增容+工业、采暖供热改造。

汽机侧:增加外置式蒸汽冷却+邻机加热系统;

锅炉侧:低温余热利用装置+暖风器改造+分级省煤器改造。

表4 机组改造前后的技术指标对比表

项 目改造前改造后指标改善量发电功率/MW600650+50汽轮机热耗率/kJ·(kW·h)-178507600-250锅炉效率/%9293+1厂用电率/%3.913.910供电煤耗/g·(kW·h)-1308295-13

3.4 综合提效技术可改善机组煤耗情况[4]

(1)开展汽轮机全通流改造,可使300MW等级机组煤耗下降6.0~10.0g/(kW·h),600MW等级机组煤耗下降5.0~8.0g/(kW·h)。

(2)通过汽轮机揭缸检修,修复和调整汽封、局部采用新型汽封等措施,可使机组煤耗下降2.0~4.0g/(kW·h)。

(3)通过优化汽轮机的高压调门重叠度及滑压运行方式,可使煤耗下降约1.0~2.0g/(kW·h)。

(4)通过冷端系统运行优化,凝汽器清洗,抽真空系统改进,提高真空严密性等,可降低煤耗1.0~2.0g/(kW·h),降低厂用电率0.1%~0.2%。

(5)通过科学配煤掺烧、燃烧优化调整,改善排烟温度,可使煤耗下降1.0~2.0g/(kW·h)。

(6)通过空预器受热面及密封的改进、运行优化SCR喷氨及吹灰、检修及时维护清灰、改善漏风等,可降低煤耗0.5~1.0g/(kW·h)。

(7)结合锅炉超低排放设备系统优化及烟风系统阻力的优化,对四大风机进行高效叶轮改造、双速改造、变频改造、引增合一改造等措施,可降低厂用电率0.2%~1.0%。

(8)供热改造机组煤耗的降低量与供热量成正比,供热量越大,煤耗的降低量越大,有较大采暖面积的可实施高背压供热改造,可使机组煤耗降低。

4 结语

通过综合提效技术的实施,机组安全可靠性大幅提升,机组各项性能指标得以明显提高,节能增效效果十分明显。但要达到如期目标,必须开展好以下工作:通过试验,深度诊断机组设备安全、环保、节能方面存在的问题状况、能耗状况,各主辅设备及系统的裕量及匹配情况;统计分析机组所在区域发电环境、供热环境,包括区域电网结构、发电利用小时数、电网对机组增容的认可性及灵活性调峰要求等;收集机组先进提效技术、制造厂机组机组通流改造先进技术、同类型机组改造情况等;最终,“量身定制”具备前瞻性、全面性和先进性且集机组安全、环保、节能于一体的 “综合提效”技术路线,实现燃煤电厂安全、高效、清洁的可持续发展。