3D技术在焓差试验室设计中的应用

2018-10-19余振锋刘辉林

余振锋,刘辉林

(广州兰石技术开发有限公司,广东 广州 510530 )

1 3D技术在焓差试验室设计中应用的优势

1.1 绘图方法的优势

传统CAD设计是平面线条投影关系,需要经过专业培训学习才能读懂图纸以及绘制图纸。而且复杂一点的结构要结合不同的剖面视图,放大视图,虚实线才能表达清楚,修改起来也需要把所有视图都修改一遍才算完整。3D技术可以将二维工程图与三维图关联,通过修改三维模型,与之关联的工程图就会跟着修改。同时,工程图中也可以调用结构的立体投影,让图纸变得更通俗易懂。

1.2 表达方式的优势

焓差试验室中每一个冷媒系统或者水系统,以平面系统图的形式交由不同的生产部门不同的生产人员,做出来的产品都不尽相同。这是因为平面系统图只是表达了起点与终点的连接关系,中间过程留下太多的想象空间。3D技术可以直观立体的把系统中的管路定性。经过推敲的3D布管图,不管交由谁来生产、施工,结果都是唯一的。

1.3 绘图效率的优势

3D技术支持参数化建模。对于外形相同尺寸不同的零件可以归类,通过建立参数,只需要输入参数变量,模型就会立即更改。对于铜管、不锈钢管、镀锌管、PVC管、PPR管、线槽等焓差试验室用到的管材管件,根据国家标准参数化一次建模以后,即可以永久多次调用。随着3D元件库、标准库的丰富,3D设计的效率也随之越来越快。

另一方面,越来越多的制冷配件供应商,把他们的制冷配件模型放到官网上,供人们免费下载。例如博客压缩机、丹佛斯制冷配件、卡士妥制冷配件、格兰富水泵、世伟洛克阀门、施耐德电器等。以上3D模型在其官网上均可以免费下载。这种信息资源共享,更是使3D设计效率提高得更快。

23D 技术在焓差试验室设计中的具体应用

2.1 利用3D技术对焓差试验室的结构件进行设计

在常规的焓差试验室设计当中,大件结构件大致有空气处理柜、静压箱、喷嘴箱、加湿器、库房等等。根据焓差试验室的能力,核算出风口尺寸、加热管及混合器面积、蒸发器面积等数据,然后把数据输入到对应的参数化零件中,结构图马上就修改好了。处于三维维度的结构件,更容易推敲、审核其合理性。

2.2 利用3D技术规划设备布置

二维平面布置图一个视图只能显示两个维度的信息。而且由于部分投影重叠交叉,不同类型的信息要分开几张图纸表达。例如试验室中的电箱布置和灯具布置、风道与库板布置等。分开表达的图纸很难验证布置是否合理。3D技术可以把模块化的设备直接调用在一个装配体里面,这样可以在长、宽、高三个维度直观的检验设备之间是否有碰撞,距离是否满足规范,维修空间是否足够,相对位置是否合理等。结合试验室规划的土建环境,还可以预估现场安装难度,为试验室制定建设进度提供准确的依据。

2.3 利用3D技术优化管线布置

焓差试验室设计管路分为设备内管路和现场管路。受场地影响,水系统、冷媒系统在各自框架上尺寸要尽可能的小。内部布置的水泵、冷凝器、换热器、压缩机等还要留有足够的检修空间。一般来说,这些设备内管路和现场管路都属于二次设计管路范围,是由生产、施工人员根据实际情况布管的。引进3D技术后,可以直观的在设计阶段审核管线布置是否合理,可以推敲出更为合理的布管方案,可以校核不同专业之间的管路是否交叉。利用3D布置方案与甲方交流,可以让设计更容易被理解,可以在设计阶段让甲方参与进来,共同规划试验室设计建设。在3D上修改方案是不会产生实际材料的浪费和损耗的。

2.4 利用3D技术核算材料

3D技术可以提取模型材料数据。通过零件的属性设置以及BOM表的自定义设计,可以提取3D管线中所有材料的数据。这些数据经过整理后可以直接导入到企业ERP系统。3D技术所见即所得的特性,使得模型提取的数据作为项目工程量是比较准确的。

3 实例分析3D 技术在某焓差试验室设计中的应用

3.1 试验室概况

某焓差试验室设计要求如下:

(1)被试机类型有窗机、分体机、柜机、天花机;

(2)风量测量范围250~5000m3/h;内外侧工况范围分别是10~50℃和-5~55℃;

在生物教学中,教学是以认知学习理论为基础的,是学生主动建构知识意义的过程,是以学生的学为中心的。这种以学生为中心,强调学生主动进行知识构建的教学设计,符合人本主义及素质教育的要求。作为教师,首先必须从思想上实现自身角色和行为的转变。在教学中,教师的教学行为转变主要体现在以下几个方面。

(3)内侧处理机风量8000m3/h,外侧处理机风量12000m3/h;

(4)R32防爆试验室,配气体探测器及强排风、新风装置。

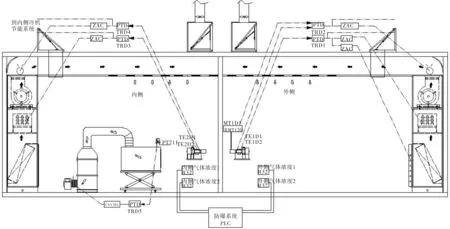

空气系统原理图见图1。

图1 某焓差试验室空气系统原理图

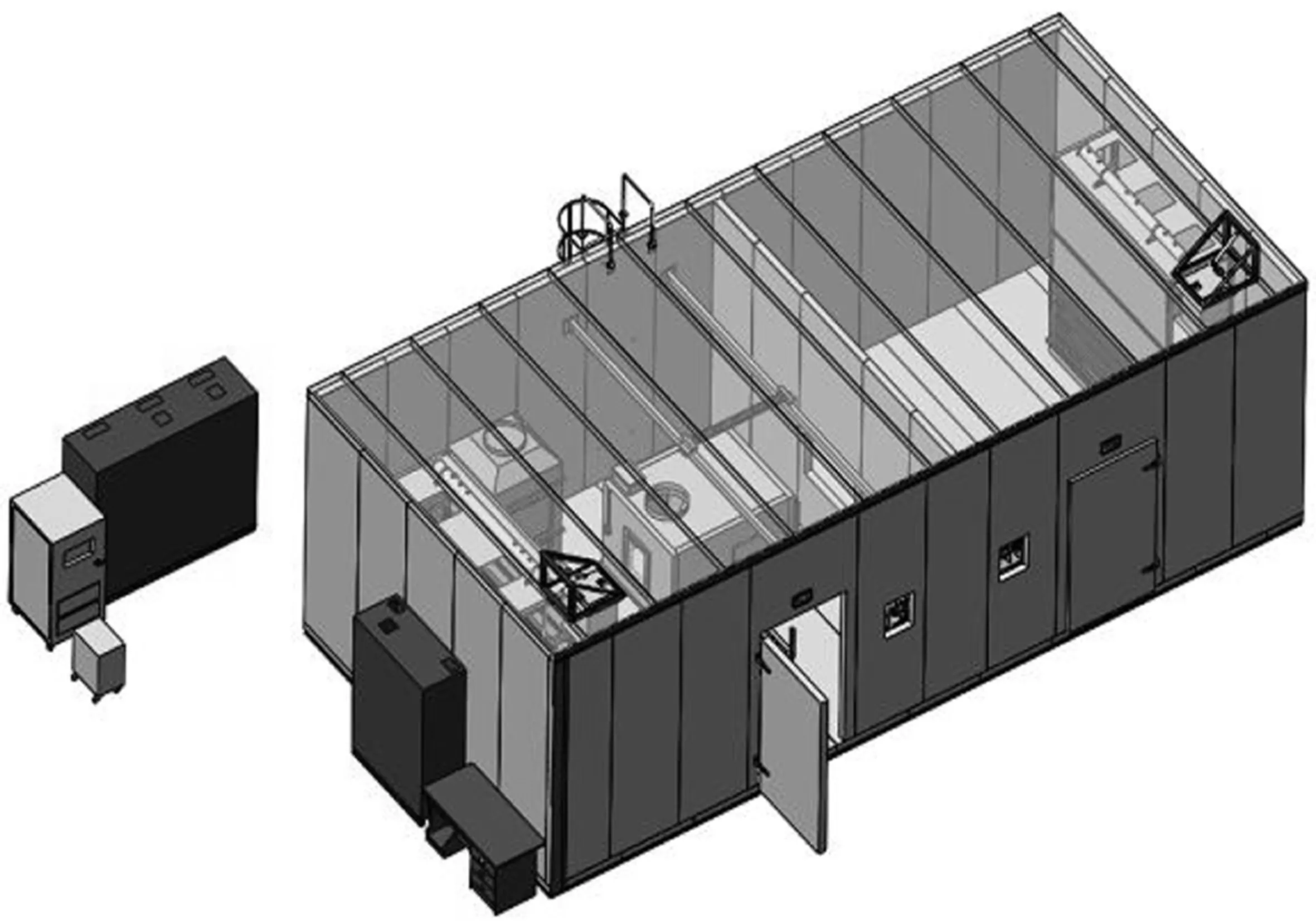

图2 某焓差试验室3D效果图

图3 冷机组管路效果图

3.2 实现焓差试验室设计的可视化

3.2.1 创建各零件3D视图

根据技术要求计算各种设备模块需要的几何尺寸,然后调用3D设备库,更改其中相关数据,得到符合本项目的新零件。对于不能直接调用设备库零件修改的零件,也可以按参数化建模的思想重新建模,收录到设备库里。这样随着项目设计的增加,设备库也会越来越充盈。

3.2.2 创建零件装配图

根据空气原理图以及与甲方商定的试验室布置方案,把已经创建好的零件图组装。3D组装效果见图2。组装过程即可以验证设备与设备之间的距离、维修空间、通道空间是否合理。

根据制冷系统图,利用3D技术,可以虚拟出机组内管路。在此基础上的分析、优化,都不会产生物料的浪费。此步骤可以把每个机组都设计得精致紧凑。作为生产图纸,也是直观明了。冷机组管路效果见图3。

3.2.4 创建现场管路图

根据库房、机组、设备的布置,结合土建布局,利用3D技术可以模拟现场布管情况。用3D虚拟的布管方案与甲方交流,更容易让甲方理解试验室的设计以及场地规划情况。遇到规划冲突的地方,可以修改3D方案以达成一致规划意见。现场管路效果见图4。

图4 现场管路效果图

3.2.5 通过3D表格属性设置,导出现场管路材料信息。

3D技术中材料表格配置可以自定义,通过修改相关设置,可以提取任何关于施工材料的信息。材料表的项目设计可以对接ERP中BOM表的格式。这样3D提取的材料表数据就可以直接导入ERP系统中。

3.2.6 创建工程图。

3D布管方案与甲方达成一致意见后,如果有需要,可以利用3D技术把现场管路分段预制。3D抽取的预制工程图,可以在材料还没有运输到甲方场地前,用于安排提前生产。相当于原来要现场做的工作,可以集中在生产基地提前完成一部分。这种预制模式对于国外项目以及工期紧凑的项目,意义尤其深远。

3.3 应用目标和成果

3D技术在焓差试验室设计中的应用,其目标是通过建立可视化的3D模型,为设计、审核、施工提供参考,加快试验室设计、建造过程。通过参数设计模型、零件装配、管线设计、碰撞检查、材料导表、工程图生成等,把焓差试验室全局虚拟到一个可视窗口,使设计意图的传递更直观、便捷。

通过实际验证,3D技术在焓差试验室设计中的应用,一方面可以提早发现设计过程中的问题,及时优化设计。另一方面,使得材料管控更为精准,减小了材料浪费情况。最后,也为制订施工计划提供准确的依据。

4 结束语

利用3D技术开展焓差试验室设计,一方面有利于为设计人员、施工人员提供更为直观的模型参考,方便开展实际设计、审核、安装工作。另一方面,利用模型提取的材料数据,可以实现设计材料的精准把控。最后,各项目模型的存档,有利于后续相类似项目的调用参考。3D技术的发展、完善、普及,必将会促进焓差试验室设计效率的提升,并且有利于推动整个试验室行业的发展。