辽宁某菱褐铁矿磁化焙烧-磁选试验研究

2018-10-19毛拥军陈泽宗陈沪飞

王 东,毛拥军,陈泽宗,陈沪飞

(长沙矿冶研究院有限责任公司,长沙 410006)

铁矿石是钢铁工业的重要原料,然而我国高品位铁矿石资源短缺,供不应求,国内钢铁行业所需的铁矿石绝大部分依赖进口,且这种状况将持续较长一段时间[1-2]。有关资料显示,预计2018年我国铁矿石进口量将达到9.69亿t,对外依存度达到72.05%[3]。我国储存着非常丰富的菱、褐铁矿资源,但是其结构较复杂,铁品位较低,采用常规机械物理选矿方法很难得到品位较高的铁精矿[4-5]。菱、褐铁矿在还原气氛下磁化焙烧可将弱磁性铁矿物转变为磁铁矿,再经磁选选别可实现磁铁矿矿物与脉石矿物的有效分离[6]。为缓解我国铁矿石资源紧缺的形势,高效利用我国低品位铁矿,人们必须加强对我国复杂难选铁矿石的开发利用[7]。

辽宁省野猪沟地区拥有丰富的低品位铁矿,是该省重要的铁矿资源蕴藏区域,但其矿相成分复杂,利用率比较低[8-9]。许多学者对其矿石矿物学性能及开发利用技术进行了研究。吕振福等针对辽宁野猪沟铁矿石进行了详细的工艺矿物学研究,研究表明,该矿石为铁氧化矿石,铁矿物主要以赤铁矿、褐铁矿形式存在,锰矿物主要是氧化锰,脉石矿物主要有石英、长石等[10]。陆欢欢等对野猪沟鲕状赤铁矿的焙烧-磁化工艺进行了详细研究,研究表明,焙烧温度为750℃,焙烧时间为30 min,还原煤:矿为1:5,磨矿细度-0.074 mm含量为85%时为最佳工艺条件,可获得精矿品位为49.09%、精矿回收率为87.53%的焙烧样[11]。

为综合开发利用该地区菱褐铁矿资源,本文对该地区矿石进行了较全面的磁化焙烧-磁选试验,具体研究了焙烧温度、焙烧时间、还原煤用量以及矿石粒度组成对其磁化焙烧-磁选效果的影响,并采用三段磨矿-磁选工艺对焙烧矿进行了矿石回收利用研究。

1 试验

1.1 试验原料

1.1.1 化学分析

本研究采用的原料是由辽宁某矿业公司提供的菱褐铁矿,矿石总体呈红褐色,矿石的主要化学成分如表1所示。

表1 矿石化学成分

由表1可知,矿石主要成分是铁的氧化物Fe2O3、SiO2、Al2O3等,其中Fe2O3含量占到43.99%,矿石中可回收的总铁含量为31.47%,TFe/FeO为34.97%, 碱 性 系 数(CaO+MgO)/(SiO2+Al2O3)=0.04,该矿石属酸性氧化铁矿石,矿石中磷、硫等含量很低,不会对矿石质量产生不利影响。

1.1.2 X射线衍射分析

采用X射线衍射法对原料矿石进行物相分析,XRD衍射图谱如图1所示,矿石中主要矿物含量如表2所示。

图1 原料综合矿样XRD图

表2 矿石中主要矿物含量

结合图1和表2可知,矿石的矿物组成较为简单,铁矿物主要为褐铁矿及赤铁矿,含量占50%;脉石矿物主要为石英,其次有白云母、绢云母、绿泥石及高岭石的黏土矿物;此外,有少量氧化锰矿物。

1.2 试验方法

工艺矿物学研究表明,该地区菱褐铁矿中铁矿物大都以赤铁矿、褐铁矿形式存在,且以褐铁矿为主。其中,赤、褐铁矿中的铁占该矿物总铁中的比例为96.09%,可将其还原为磁铁矿进行磁选回收。取一定质量的矿石,并配入一定比例的煤,将混合料放入电阻炉中进行一定温度、时间下的磁化焙烧试验。焙烧结束后,将部分焙烧矿水冷并磨细,在磁选管中对焙烧样进行磁选回收铁精矿,考察焙烧温度、保温时间、还原煤用量和矿石粒度组成对焙烧样铁精矿品位、铁回收率等的影响;由于铁矿物嵌布粒度很细,要想获得高品位的铁精矿,必须采用超细磨磁选法,所以另一部分焙烧矿经磨矿后,采用三段磨矿-磁选工艺对其进行矿石回收利用研究。

2 结果与讨论

2.1 焙烧温度及时间对焙烧样磁选结果的影响

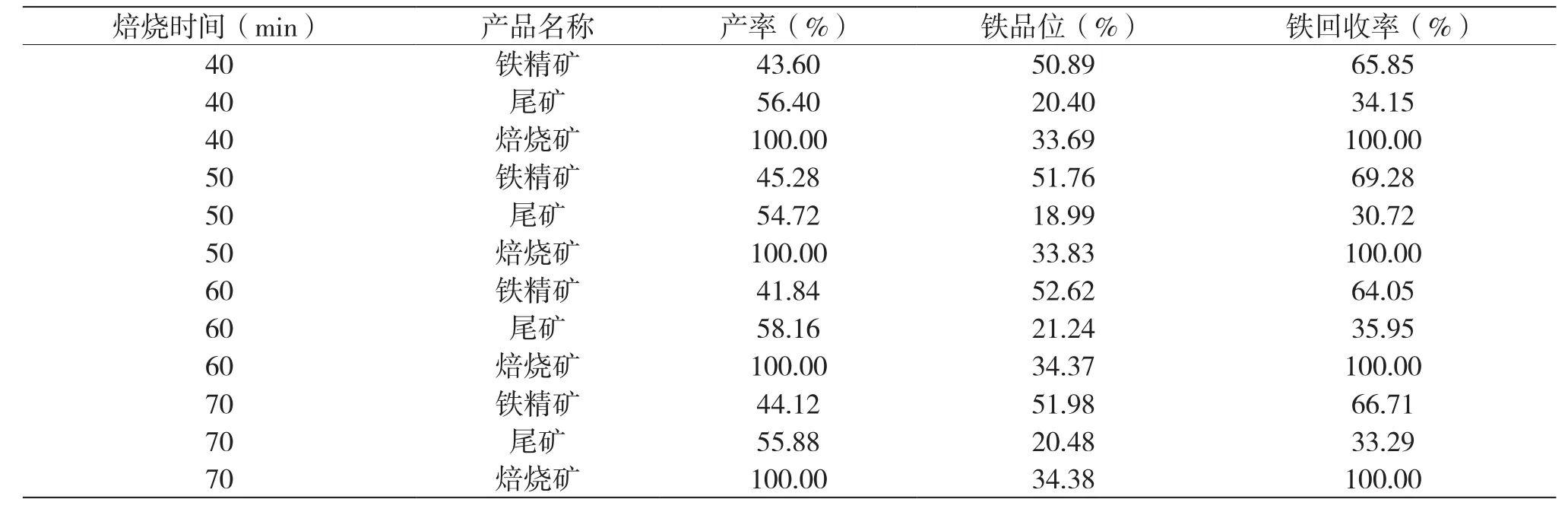

根据还原焙烧试验一般规律,焙烧温度与时间之间有着互补关系,温度高时,焙烧时间可缩短,温度低时需延长焙烧时间,进行焙烧温度从700℃变化到800℃的系列焙烧时间试验。试验焙烧给矿粒度-3 mm,给煤粒度-2 mm,矿样600 g,配煤10%。焙烧矿磨矿细度至-0.045 mm占67.28%,采用磁选管场强H=1 600高斯条件下对焙烧矿进行磁选分析。焙烧温度分别为700℃、750℃、800℃条件下与不同焙烧时间的磁选管试验结果依次如表3、表4和表5所示。

由表3可知,在焙烧温度为700℃条件下,随着焙烧时间的延长,焙烧样品中,铁精矿的品位先增大后减小,铁精矿回收率也呈现增大的趋势,当焙烧时间为60 min时,可取得较好的焙烧效果,磁选获得的铁精矿品位和铁精矿回收率分别为52.62%、64.05%。

由表4可知,在焙烧温度为750℃条件下,随着焙烧时间的延长,焙烧样品中,铁精矿的品位逐渐增大,铁精矿回收率呈现先增大后减小趋势,当焙烧时间为40 min时,可取得较好的焙烧效果,磁选获得的铁精矿品位和铁精矿回收率分别为53.32%、63.71%。

表3 矿石焙烧温度为700℃焙烧-磁选试验结果

表4 矿石焙烧温度为750℃焙烧-磁选试验结果

表5 矿石焙烧温度为800℃焙烧-磁选试验结果

由表5可知,在焙烧温度为800℃条件下,随着焙烧时间的延长,焙烧样品中,铁精矿的品位逐渐增大,铁精矿回收率呈现逐渐减小趋势,当焙烧时间为20 min时,可取得较好的焙烧效果,磁选获得的铁精矿品位和铁精矿回收率分别为52.79%、65.45%。

在磁化焙烧温度为700~800℃,焙烧时间为20~60 min条件下,综合考虑焙烧温度、焙烧时间、磁选获得的铁精矿品位及铁精矿回收率,本研究选取最佳焙烧温度及时间为750℃/40 min。

2.2 还原煤用量对焙烧样磁选回收的影响

本着降低还原煤用量但不能影响焙烧矿质量的原则,进行了焙烧温度为750℃,焙烧时间为40 min条件下,不同还原煤用量对焙烧-磁选铁精矿品位、铁精矿回收率等的影响研究。焙烧后矿磨矿细度至-0.075 mm占75%进行磁选分析,试验结果如表6所示。

试验结果表明,随着还原煤用量的增加,铁精矿品位逐渐增加,铁精矿的回收率逐渐降低。综合考虑精矿品位、回收率以及节约能源等因素,本研究确定还原煤最佳用量为6%,此条件下,焙烧样品铁精矿品位和铁精矿回收率分别为53.42%、67.93%。

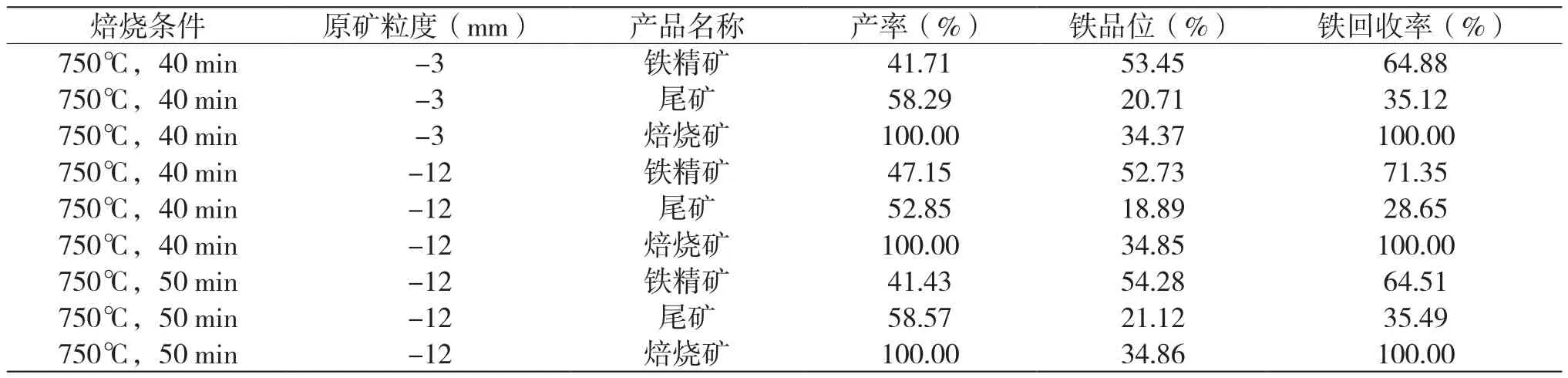

2.3 矿石粒度对焙烧样磁选回收的影响

为动态磁化焙烧及焙烧工业化探索条件,试验进行了不同粒度(-12~0 mm、-3~0 mm)矿石的焙烧试验,焙烧后磨矿细度至-0.075 mm占75%进行磁选分析,试验结果如表7所示。

表6 不同还原煤用量焙烧-磁选试验结果

表7 不同矿石粒度焙烧-磁选试验结果

试验发现,-12 mm原矿按-3 mm原矿最佳焙烧条件(750℃/40 min)进行焙烧后,有部分大颗粒有“夹心”现象,即没有烧透。要使-12 mm原矿的大颗粒也烧透,需要延长焙烧时间,试验延长10 min,大颗粒也完全烧透。试验结果表明,-12 mm原矿的最佳焙烧条件为750℃/40 min,此条件下得到的最佳试验结果为:精矿品位为53%左右,回收率为71%左右。

2.4 焙烧矿三段磁选试验对矿石回收利用影响

矿石经磁化焙烧后,要想得到更高品位的铁精矿,需将磁化焙烧矿先磨至-500目99%的超细磨,再在磁选管场强H=4 000 Gs条件下进行磁选。因为磁化焙烧矿全部采用超细磨将会导致磨矿量大,磨矿成本增加,所以本研究采用了三段磨矿-磁选流程:第一段先将焙烧矿磨至-200目75%进行磁选;将第一段得到的铁精矿进一步磨细至-400目约97%时进行第二段磁选;将第二段得到的磁选精矿进一步磨细,分别磨至-500目97%和-500目99%进行第三段磁选。全试验流程结果如表8所示。

表8 焙烧样三段全流程磁选结果

由表8可以看出,在全流程磁选试验中,随着磁选铁精矿粒度变小,磁选获得的铁精矿产品越高,铁精矿回收率降低,当第二段得到的磁选精矿磨细至-500目99%时,磁选获得铁精矿品位56.27%、铁精矿回收率71.63%的产品。

3 结论

本研究采用煤作为还原剂,对辽宁某菱褐铁矿石进行了磁化焙烧-磁选研究,分析了焙烧样磁选后的铁精矿品位及铁精矿回收率等,并对焙烧温度、焙烧时间、还原煤用量和矿石粒度组成对焙烧样品的磁选效果进行了研究。结果表明,磁化焙烧温度为750℃、时间为40 min、还原煤用量为6%、综合矿样粒度为-12~0 mm时,磁化焙烧-磁选后的铁精矿品位和回收率均达到最佳值,分别为52.73%、71.35%;采用三段磨矿磁选流程处理磁化焙烧样后,得到铁精矿品位为56.27%、铁精矿回收率为71.63%的产品。磁化焙烧对矿石的磁选是有利的,但是要使磁选效果更好,获得品位更高的精矿,人们需先将焙烧矿进行超细磨再进行磁选。