茯苓采后不同预处理方式对其品质及干燥特性的影响

2018-10-19郑志安江庆伍

张 平,郑志安,江庆伍

茯苓采后不同预处理方式对其品质及干燥特性的影响

张 平1,2,郑志安1,2※,江庆伍3

(1. 中国农业大学工学院,北京 100083; 2. 中国农业大学中国农业机械化发展研究中心,北京 100083;3. 安徽金寨乔康药业有限公司,六安 237000)

为进一步优化茯苓加工工艺,降低茯苓品质劣变风险,该文以传统“发汗”、水蒸气蒸制、鲜茯苓直接切制(无预处理)处理的茯苓为研究对象,对不同预处理方式下的茯苓品质、干燥动力学展开了系统研究。结果表明:1)预处理方式是影响茯苓品质的重要因素。①传统“发汗”处理茯苓的水溶性多糖质量分数是鲜茯苓直接切制的1.5倍、水蒸气蒸制的1.7倍,水蒸气蒸制处理茯苓的水溶性多糖质量分数显著低于鲜茯苓直接切制。②传统“发汗”处理茯苓的三萜质量分数显著低于鲜茯苓直接切制及水蒸气蒸制,水蒸气蒸制与鲜茯苓直接切制间无显著差异;通过适当控制“发汗”时间、“发汗”温度,可保持茯苓三萜含量不发生显著降低。③受传统“发汗”过程中物质迁移积累现象的影响,传统“发汗”处理茯苓的成品显著变白,色泽改善;水蒸气蒸制处理茯苓的成品显著变黄、变红,色泽变差。2)预处理方式是影响茯苓干燥特性的重要因素。与鲜茯苓直接切制相比,茯苓经传统“发汗”、水蒸气蒸制处理后,物料组织状态(硬度、孔隙率等)、化学成分(含量等)发生改变,从而使得毕渥数显著增大(表明干燥过程中物料内部导热热阻的作用增大),形状参数在0.3~1的区间内显著减小(表明干燥过程始终为内部水分扩散控制),有效水分扩散系数与传质系数显著增加,最终表现为干燥速率升高,干燥时间缩短。水蒸气蒸制处理在提升干燥速率方面的效果更优。研究结果可为进一步优化茯苓加工工艺,降低品质劣变风险,研究不同预处理方式对茯苓品质形成及干燥动力学变化的作用机理,研究中药材发汗的机理与作用机制,促进中药材产地初加工的规范化提供试验参考与依据。

干燥;水分;品质控制;传统发汗;水蒸气蒸制;直接切制;茯苓

0 引 言

中药茯苓是多孔菌科真菌茯苓(Schw.)Wolf的干燥菌核[1],中医临床配伍率达70%以上[2],加工后可药食两用,主要有效成分是茯苓多糖[3]、茯苓三萜类[4]化合物,具有抗病毒、抗肿瘤等多种药理作用与生物活性[5]。

《中国药典》2015版[1]的论述表明,茯苓须经“发汗”预处理后干燥;近年来,实际加工过程中,加工主体通常以水蒸气蒸制、新鲜茯苓直接切制(无预处理)等代替传统“发汗”[6-7],同时,茯苓预处理的机理与作用机制尚无可靠研究,茯苓品质劣变(如药用成分受损[8]、霉变、褐变、硫化物超标等)风险变大[9]。有关茯苓预处理的研究主要集中在3个方面,一是依据生产经验、产地初加工原则等总结、论述预处理方法与步骤[2,6];二是研究预处理对茯苓剥皮效率等加工特性的影响[7,10],未出现预处理对干燥特性影响的系统研究;三是研究预处理对茯苓品质的影响,主要包括定性描述饮片外观变化(无基于仪器设备的准确定量分析)[10-12]、定量分析有效成分含量变化等[8,12-15]。各研究均侧重于对数据结果的描述,理论分析较为缺乏,且数据缺少显著性分析,可靠性不足;研究结果不统一,研究结论间矛盾现象较突出[8,12-15]。同时,前期研究表明[7],茯苓采后加工预处理方式与干燥方式的有效结合有助于提升茯苓品质、加工效率等,但预处理工艺及干燥工艺仍需进一步优化;刘文山[11,16-18]等的研究已明确干燥方式对茯苓品质的影响,且已设计优化出适宜茯苓加工的真空脉动干燥装备及工艺[16]。因此,不同预处理方式的科学性亟需充分论证,尤其是亟需充分论证不同预处理方式下茯苓品质的变化,以促进茯苓加工工艺的进一步优化,降低品质劣变风险。

中药材的采后加工是一个有机整体,各环节间关联性较强,茯苓采后加工的核心环节为预处理和干燥,一般而言,干燥过程与预处理环节密切相关[19],预处理能够影响干燥过程的进行,影响水分扩散、干燥速率、干燥时间、能耗等[20-24];目前,尚未出现茯苓预处理对干燥特性影响的系统研究,传统认为,“发汗”有利于中药材干燥,主要是基于发汗表象(“发汗”过程中,药材内部水分扩散至药材表面,形成“发汗”征象)的推测[25]。因此,亟需充分论证预处理方式与茯苓干燥动力学间的关联。

为此,本文以传统“发汗”、水蒸气蒸制、鲜茯苓直接切制(无预处理)处理的茯苓为研究对象,通过品质(水溶性多糖质量分数、三萜质量分数、色泽)、干燥动力学(水分比、干燥速率、干燥曲线模拟、有效水分扩散系数)数据的采集与分析,对茯苓采后不同预处理方式进行系统研究,明确不同预处理方式与茯苓品质、茯苓干燥动力学间的关联,旨在为进一步优化茯苓加工工艺,降低品质劣变风险,研究不同预处理方式对茯苓品质形成及干燥动力学变化的作用机理,研究中药材“发汗”的机理与作用机制,促进中药材产地初加工的规范化提供试验参考与依据。

1 材料与方法

1.1 试验材料

试验用新鲜茯苓((F.A. Wolf) Ryvarden &Gilb.)采收于安徽金寨,同一基地,同批采收,无腐烂、外表无机械损伤。鲜茯苓初始质量为(2 600±26)g,初始湿基含水率为48.89%±0.30%(参照国标GB5009.3-2010)。除沙并预处理后,去皮切制成12 mm×12 mm×12 mm茯苓块,筛选出位于茯苓菌核中心直径(40±10)mm球体内且边角完整的茯苓块,刷去表面细微粉末。试验前将茯苓块置于(4±1)℃条件下保存。

1.2 主要试验装置

QDJ-300型十字切丁机(安徽省亳州市长江中药机械厂)。CR-400型色差计(日本美能达);KQ5200DE型数控超声波清洗器(昆山市超声仪器有限公司);XH-C旋涡混合器(江苏金怡仪器科技有限公司);XMTD-6000电子恒温不锈钢水浴锅(上海宜昌仪器纱筛厂);H-1650台式高速离心机(长沙湘仪离心机仪器有限公司);TU-1810紫外可见分光光度计(北京普析通用仪器有限责任公司);FW-100高速万能粉碎机(天津市泰斯仪器有限公司)。GZX-9030MBE数显鼓风干燥箱(上海博迅实业有限公司医疗设备厂),额定功率0.7 kW。AR-1140型电子分析天平(奥豪斯国际莫伊有限公司);UP-313型电子天平(上海花潮电器有限公司)。培养皿、干燥器若干。

1.3 预处理方式与试验方法

1.3.1 传统“发汗”

保温潮湿环境下,将筛选后的新鲜茯苓由大到小,质地由硬到松软,自内向外,锥形码放于覆盖尼龙塑料布的铁架上,聚乙烯薄膜封盖严实;“发汗”起始温度16 ℃,“发汗”总时间168 h,“发汗”结束后取适量茯苓,自然放置2 h,使茯苓温度降至与外界温度(16 ℃)一致[1-2,6-7]。

1.3.2 水蒸气蒸制

将筛选后的新鲜茯苓由大到小,质地由硬到松软,自内向外,锥形码放于铁架上,敞篷塑料布封盖,底部通水蒸气(110 ℃)4 h;自然放置2 h,使茯苓温度降至与外界温度(16 ℃)一致[6-7]。

1.3.3 鲜茯苓直接切制(无预处理)

将筛选所得新鲜茯苓表面除沙后直接剥皮切制成12 mm×12 mm× 12 mm规格的茯苓块[8]。

试验中茯苓的预处理均利用实际生产设备于工厂内进行,品质测定与干燥动力学试验于实验室内同步进行,试验重复3次,取均值。

1.4 指标测定与计算方法

1.4.1 品质指标测定

1)水溶性多糖质量分数。茯苓水溶性多糖质量分数测定采用苯酚-硫酸法[7],提取采用优化改进的超声波辅助热水浸提法[3, 26-28]。参照文献[7]所述方法步骤进行,并将超声起始温度优化为60 ℃。

茯苓水溶性多糖质量分数按公式(1)计算。

式中为茯苓水溶性多糖质量分数,mg/g;1为标准曲线计算得出的样品葡萄糖质量,mg;2为样品定容体积,mL;2为样品的质量(干质量),g;1为所移取样品测定液的体积,mL;为换算因子,取1.28。

2)三萜质量分数。茯苓三萜质量分数测定参照标准NY/SJ339—2001中的方法[29],并适当优化。绘制标准曲线:分别吸取0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8 mL的0.2 mg/mL的标准齐墩果酸-无水乙醇溶液置于试管中,沸水浴挥去溶剂;加入0.1 mL5%香草醛-冰醋酸溶液和0.8 mL高氯酸,混匀,60 ℃水浴锅中保温20 min;取出后迅速用冰水冷却10 min;加入5 mL冰醋酸,混匀,测定550 nm处的吸光值。以三萜(齐墩果酸)毫克数为横坐标,光密度值为纵坐标,得标准曲线。

样品制备检测:精密称取烘干的茯苓粗粉(60目)0.25 g于25 mL容量瓶中,无水乙醇定容。封口后超声处理2 h,每隔20 min将容量瓶取出上下颠倒混匀。取出容量瓶,冷却至室温。取2 mL液体于离心管中,4 000 r/min离心10 min。吸取1 mL上清液,参照“绘制标准曲线”中的方法检测吸光度,并依据标准曲线方程得出检测液中的三萜毫克数。

三萜质量分数按公式(2)计算。

式中为茯苓三萜质量分数,mg/g;为检测液中的三萜毫克数;为称取的茯苓粗粉的质量,g。

3)色泽。采用CIELAB表色系统定量描述茯苓块色泽,利用CR-400型色差计(日本美能达)测定茯苓块的明亮度L、绿红值a、蓝黄值b[30-31]。L范围是0(黑色)~100(白色),a范围是−60(纯绿色)~+60(纯红色),b范围是−60(纯蓝色)~+60(纯黄色)。

1.4.2 干燥动力学

干燥方式为热风干燥,干燥温度60 ℃[32],风速0.6 m/s,茯苓块质量(300±3)g。0~60 min阶段,等间隔15 min测量质量1次;60~180 min阶段,等间隔30 min测量质量1次;180 min以后,等间隔60 min测量质量一次。试验重复3次。

1)干基含水率计算公式[21]

式中M为时刻干基含水率,g/g;m为时刻茯苓质量,g;0为茯苓初始质量,g;0为茯苓初始湿基含水率,g/g。

2)干燥水分比计算公式[24]

式中MR为时刻茯苓水分比,%;0为茯苓初始干基含水率,g/g。

3)干燥速率计算公式[22]

4)Dincer-Hussain模型

Dincer-Hussain模型的表达形式[33-34]与毕渥数[35]的估算公式如式(6)~(7)

式中为滞后因子,无量纲常数,表征干燥传热传质过程中受到的内部和外部阻力;为干燥系数,s-1,表示单位时间内物料的干燥能力[36];为干燥时间,s;为毕渥数,无量纲参数,表示物料内部的导热热阻与边界处对流换热热阻的比值[37]。Dincer-Hussain模型可借助滞后因子和干燥系数分析干燥过程[18],可通过毕渥数和G的函数关系对规则物料(球形、圆柱形、平板形)干燥过程中的水分迁移规律进行有效量化[38]。Dincer-Hussain模型对升速、降速、恒速等干燥过程均能适用,其是否适用依据拟合精度(决定系数等)判定,研究表明,Dincer-Hussain模型能较好的反应茯苓干燥的相关规律[18]。

5)Weibull分布函数

Weibull分布函数的表达形式如式(8)[39]

式中为尺度参数,min,表示干燥过程中水分比降低至0.37时所用的时间,可表征干燥速率快慢[40];为形状参数,与物料干燥开始阶段的水分迁徙过程有关,其值越小表示干燥开始时的干燥速率越大[41]。Weibull函数可结合尺度参数、形状参数有效分析传热传质过程[42]。Weibull函数能较好的反应茯苓干燥的相关规律[17-18]。Weibull分布函数对升速、降速、恒速等干燥过程均能适用,其是否适用依据拟合精度(决定系数等)判定,研究表明,Weibull分布函数能较好的反应茯苓干燥的相关规律[18]。

1.4.3 有效水分扩散系数

决定系数R接近于1,可应用函数拟Dincer-Hussain模型、Weibull分布函数等计算水分扩散系数;干燥速率曲线呈现为全程降速干燥时可应用费克第二定律计算水分扩散系数。

1)费克第二定律计算有效水分扩散系数的公式如式(9)[17]所示。

2)Dincer-Hussain模型计算有效水分扩散系数的公式如式(10)[38]

对于球体

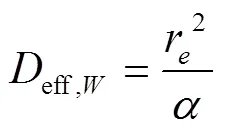

3)Weibull分布函数计算有效水分扩散系数的公式如式(13)[24]

借助最小二乘法,利用Dincer-Hussain模型、Weibull函数拟合干燥曲线,计算相关参数值,拟合精度用决定系数2评价,2越接近于1拟合程度越好,公式如式(15)[17]。

1.4.4 剖面硬度与孔隙率测定

传统“发汗”、鲜茯苓直接切制处理的茯苓分别取20个,在垂直于长轴的最大圆面处剖开,利用艾德堡数显式果实硬度计按5点取样法检测每个剖面的硬度;每个茯苓取10枚茯苓块,参照文献[20]中的方法测定茯苓块孔隙率。数据取均值,并计算标准差。

1.4.5 数据处理方法

通过函数拟合软件工具包1stOpt V1.5对干燥曲线进行拟合,分别求出Dincer-Hussain模型、Weibull函数对应的未知参数。采用SPSS 18.0软件对数据进行方差分析。

2 结果与分析

2.1 不同预处理方式下茯苓品质

2.1.1 不同预处理方式下茯苓水溶性多糖

不同预处理方式处理茯苓的水溶性多糖质量分数如图1所示,传统“发汗”、水蒸气蒸制、鲜茯苓直接切制处理茯苓的水溶性多糖质量分数分别为(20.53±0.98)、(11.85±0.09)、(13.75±0.27)mg/g,传统“发汗”处理茯苓的水溶性多糖质量分数显著高于鲜茯苓直接切制及水蒸气蒸制,分别是鲜茯苓切制、水蒸气蒸制处理茯苓水溶性多糖质量分数的1.5倍、1.7倍;水蒸气蒸制处理茯苓的水溶性多糖质量分数显著低于鲜茯苓直接切制。水溶性多糖是茯苓的主要活性成分[26],通过提升宿主免疫能力抑制肿瘤细胞[43];水溶性的改善,能够提高多糖及其衍生物生物活性[43]。茯苓水溶性多糖质量分数的显著提高,一定程度上表明,传统“发汗”能够提升茯苓的药用价值。

茯苓多糖主要由以-(1→3)糖苷键为主链,并伴有少量-(1→6)糖苷键分支的葡聚糖构成,茯苓中总糖含量达到93%以上。茯苓“发汗”过程中,外部养料供应来源切断,组织细胞利用内部贮存的多糖等营养物质进行生命活动,茯苓多糖在-葡萄糖苷酶等水解酶[9,44]催化下发生水解反应,分子量降低,水溶性提高,表现为水溶性多糖质量分数升高。

茯苓水溶性多糖为杂多糖[29,43],单糖组分中含有较多量的核糖、木糖等五碳糖与较多量的葡萄糖、半乳糖、甘露糖等六碳糖[27],促使水蒸气蒸制过程中水溶性多糖参与非酶褐变(美拉德反应等)的速度较快[45],最终使得水溶性多糖质量分数降低。

注:数字的差异性(P<0.05)用不同的字母表示,下同。

2.1.2 不同预处理方式下茯苓三萜

三萜类化合物是具有多种生物及药理活性的次生代谢产物[46],在茯苓药用成分中地位突出,能够诱导肿瘤细胞凋亡[47]。不同预处理方式处理茯苓的三萜质量分数如图2所示,传统“发汗”、水蒸气蒸制、鲜茯苓直接切制处理茯苓的三萜质量分数分别为(1.39±0.04)g、(1.52±0.05)、(1.53±0.03)mg/g,传统“发汗”处理茯苓的三萜质量分数显著低于水蒸气蒸制及鲜茯苓直接切制,水蒸气蒸制处理茯苓的三萜质量分数与鲜茯苓直接切制无显著差异。

图2 不同预处理方式处理茯苓的三萜质量分数

三萜类化合物的合成与积累受到自身遗传和环境中各种生物因子和非生物因子(温度等)的调控[48-50]。研究表明,一定时间、温度范围内,平均温度与三萜类化合物含量、氧化鲨烯环化酶(三萜类化合物生物合成的关键酶之一[51])基因的表达量均呈显著负相关[52-53];外源营养基质是影响三萜类化合物生物合成的重要因素[54]。传统“发汗”过程中,茯苓菌核内部温度变化(实验室自制温湿度巡检仪自动测量记录,温度传感器置于茯苓表皮下6 cm处,数据传输间隔为30 s。)如图3所示,受呼吸产热[55]及密闭环境阻隔热交换的影响,茯苓菌核内部温度持续上升,一定程度上抑制了氧化鲨烯环化酶基因的表达[52-53],同时,茯苓“发汗”过程中,较长时间的外源营养切断,使得次生代谢产物的合成底物不足,三萜类化合物的生物合成受到影响[49],最终使得传统“发汗”处理茯苓的三萜质量分数显著低于鲜茯苓直接切制。

图3 传统“发汗”过程中茯苓菌核内部温度变化

传统“发汗”过程中,茯苓三萜质量分数随时间的变化如图4所示,随着发汗过程的进行,0~48 h阶段,茯苓三萜质量分数表现出缓慢上升趋势,48~168 h阶段,茯苓三萜质量分数表现出持续缓慢下降趋势,并最终与鲜茯苓产生显著性差异,结合图3可得,茯苓三萜积累量受到“发汗”时间、“发汗”温度等因素的影响,通过适当控制“发汗”时间、“发汗”温度,可保持茯苓三萜类化合物含量不发生显著性降低。以茯苓三萜质量分数为限制指标,“发汗”起始温度为16 ℃时,“发汗”时间在48~96 h范围内较为适宜。茯苓三萜类化合物在菌核内经历代谢、贮藏或降解等生理过程[49]。研究表明,存在适宜温度使得三萜类化合物积累量较高[56-57]。传统“发汗”初期(0~48 h阶段)的温度适宜性较好,外源营养切断时间较短,三萜类化合物的合成底物较充足,合成代谢速率高于分解代谢速率,三萜类化合物积累量升高[52-53,56-57];传统“发汗”中后期(48~168 h阶段)的温度适宜性降低,三萜类化合物的合成底物不足,合成代谢速率低于分解代谢速率,三萜类化合物积累量降低[52-53,56-57]。

图4 传统“发汗”过程中茯苓三萜质量分数变化

多数游离三萜类化合物及三萜皂苷均具有较高熔点与分解点[51],以茯苓酸、块苓酸为主要成分的茯苓三萜类化合物的熔点高于250 ℃[58],具有较好的热稳定性,水蒸气蒸制处理过程中水蒸气温度为110 ℃,环境温度远低于250 ℃,茯苓三萜类化合物几乎不发生分解,使得蒸制处理茯苓与直接切制所得茯苓的三萜质量分数无显著差异。

2.1.3 不同预处理方式下茯苓色泽

色泽是茯苓品质属性的重要组成部分[59],是茯苓饮片规格划分的基本依据[2];优级饮片要求茯苓块色泽白亮、无黄白斑[12]。因此,L越大,a、b的绝对值越小,茯苓色泽品质越好。不同预处理方式处理茯苓的色泽参数如表1所示,传统“发汗”处理茯苓的明亮度L值显著高于鲜茯苓直接切制及水蒸气蒸制,红绿值a、蓝黄值b与鲜茯苓直接切制无显著差异,传统“发汗”预处理能够使茯苓成品显著变白,改善茯苓色泽;水蒸气蒸制处理茯苓的红绿值a、蓝黄值b显著高于鲜茯苓直接切制及传统发汗,明亮度L值与鲜茯苓直接切制无显著差异,水蒸气蒸制预处理能够使茯苓成品显著变红、变黄,茯苓品相变差。

茯苓菌核主要由3部分构成,最外层为茯苓皮;近皮层为赤茯苓,由多糖粒和双核菌丝组成,淡红棕色;中心为白茯苓,是多糖积累一层,白色,有一定量的菌丝。研究表明,茯苓皮是由流出的内含物与表面菌丝黏连缠结而形成,白茯苓是由多糖类物质向内逐渐积累形成[60-61],这一现象一定程度上促进了传统“发汗”预处理对茯苓色泽的改善。试验测得,茯苓经传统发汗处理后白茯苓水溶性多糖质量分数由13.75±0.27显著提升至(20.53±0.98)mg/g、碱溶性多糖质量分数由658.27±16.34显著提升至(746.96±18.31)mg/g(该结果与徐雷等[8]的研究结果相符);“发汗”过程中茯苓菌核表面、菌核剖面的变化如图5、图6所示,随着“发汗”过程的进行,茯苓菌核剖面开始有棕黄色物质出现,并聚集成滴,最终迁移至菌核表面形成褐色露珠状液体,与白色菌丝黏连缠结。尽管“发汗”过程中多酚氧化酶不断作用[9],产生黄色醌类物质[62],但受物质迁移现象的影响,与鲜茯苓直接切制相比,传统“发汗”处理茯苓的红绿值a、蓝黄值b未发生显著变化,明亮度L值显著高于鲜茯苓直接切制及水蒸气蒸制。

表1 不同预处理方式处理茯苓的色泽参数

图5 传统“发汗”过程中不同时间的茯苓菌核表面

图6 传统“发汗”过程中不同时间的茯苓菌核剖面

水蒸气蒸制预处理以蒸汽为湿媒介,处理环境温度较高(水蒸气温度为110 ℃),茯苓菌核内的多酚氧化酶发生钝化并失活[63],无酶促褐变产生。研究表明,60至120 ℃的温度范围内,还原糖与氨基酸、蛋白质之间均可发生美拉德反应,反应速率与温度、时间呈正相关[64-65];反应产物积累量与加热时间呈线性关系[66];反应过程中产生的类黑精和色素越多,褐变越严重,表现为值、值增大,*值减小[67]。水蒸气蒸制过程中,较高的环境温度(水蒸气温度为110 ℃)促使茯苓菌核内的醛、酮、单糖及多糖分解的羰基化合物与游离氨基酸、蛋白质等氨基化合物发生非酶棕色化反应[63-65],较长的处理时间(4 h)使得类黑精等逐步累积[66],最终使得蒸制处理茯苓的红绿值a、蓝黄值b显著高于鲜茯苓直接切制及传统“发汗”,明亮度L值低于鲜茯苓直接切制及传统发汗[67]。

2.1.4 不同预处理方式下茯苓剖面硬度与孔隙率

茯苓剖面硬度的测定结果分别为传统“发汗”(34.09±3.17)N、鲜茯苓直接切制(38.83±7.87)N,传统“发汗”处理茯苓的硬度显著(<0.05)降低。茯苓孔隙率的测定结果分别为传统“发汗”(34.04±1.41)%、鲜茯苓直接切制(32.85±1.69)%,传统“发汗”处理茯苓的内部细胞间隙增大[20]。

传统“发汗”过程中,受呼吸产热[55]及密闭环境阻隔热交换的影响,茯苓菌核内部温度升高,茯苓组织细胞呼吸强度增大[61],细胞壁上含有的多糖被水解酶分解,细胞壁上及细胞间间隙增大,茯苓菌核软化、硬度降低[68-70]。同时,研究表明,组织硬度与可溶性糖的含量呈极显著负相关[71-72],一定程度上印证了本研究的相关结论,即传统“发汗”处理茯苓的水溶多糖质量分数显著高于鲜茯苓直接切制,而传统发汗处理茯苓的剖面硬度显著低于鲜茯苓直接切制。

2.2 不同预处理方式下茯苓干燥动力学

传统上,茯苓多采用阴干[1]、自然晾晒[2,16-17]等方式干燥。阴干、自然晾晒方法成本低,但干燥时间长,易受梅雨天气影响,吸潮霉变。热风干燥可有效缩短茯苓干燥时间,提升干燥效率,已较大规模的商业应用[6,17]。本研究立足于生产实际,选取热风干燥方式进行干燥动力学的研究。

2.2.1 不同预处理方式下茯苓干燥特性

不同预处理方式处理茯苓的干燥曲线如图7所示,茯苓干燥至含水率10%(《中国药典》规定茯苓饮片含水率不得高于18%)的时间分别为传统“发汗”(349.48±4.56)min、水蒸气蒸制(339.01±3.26)min、鲜茯苓直接切制(373.71±1.96)min,与鲜茯苓直接切制相比,传统“发汗”、水蒸气蒸制的干燥时间分别显著(<0.05)缩短了6.48%、9.29%。预处理方式是影响干燥曲线和干燥过程的重要因素。

图7 不同预处理方式处理茯苓的干燥曲线

不同预处理方式处理茯苓的干燥速率曲线如图8所示,传统“发汗”、水蒸气蒸制处理茯苓的干燥速率均高于鲜茯苓直接切制,且水蒸气蒸制处理茯苓的干燥速率最高。

图8 不同预处理方式处理茯苓的干燥速率曲线

茯苓经传统“发汗”处理后,细胞壁上含有的多糖被水解酶分解,细胞壁上及细胞间间隙增大,茯苓菌核软化、硬度降低(如2.1.4所示),水分移动阻力减小,水分移动速度升高[73],促进了干燥过程中水分的蒸发。

茯苓经水蒸气蒸制处理后,菌核细胞内的原生质凝固、失水,发生质壁分离,细胞活性丧失,细胞膜的通透性增大,促进了干燥过程中细胞组织水分的蒸发[74-75]。

2.2.2 基于不同函数模型的干燥过程分析

干燥过程涉及传热传质效率、能源消耗和产品品质等[24],利用较为准确的干燥模型描述干燥过程,能够通过参数变化更清晰地分析预处理方式与干燥动力学间的关联。由干燥曲线、干燥速率曲线可得,不同预处理方式处理茯苓的热风干燥过程为降速干燥,符合Fick定律的应用条件;由表2、3得,决定系数2的区间在0.993~0.997之间,Dincer模型、Weibull函数均能很好的模拟不同预处理方式处理茯苓的干燥曲线;可利用Fick定律、Dincer模型、Weibull函数进行有效水分扩散系数的计算,可进一步利用Dincer模型、Weibull 函数分析干燥过程。

1)基于Dincer模型的干燥过程分析

借助最小二乘法,利用Dincer模型拟合干燥曲线,分析不同预处理方式处理茯苓的干燥过程,结果如表2所示,传统“发汗”、水蒸气蒸制、鲜茯苓直接切制处理茯苓的滞后因子值分别为1.018 0±0.000 03、1.018 4±0.000 02、1.017 4±0.000 04,并呈显著性差异,滞后因子值受预处理方式的影响,为1.018 0~1.018 4,均在1附近。表示单位时间内物料的干燥能力,越大,物料干燥速度越快,且同种干燥方式下,值越小,物料的干燥速度越慢[36],传统“发汗”、水蒸气蒸制、鲜茯苓直接切制处理茯苓的干燥系数值的大小关系为水蒸气蒸制>传统“发汗”>鲜茯苓直接切制;结合干燥曲线的分析可知,与鲜茯苓直接切制相比,传统“发汗”、水蒸气蒸制处理有利于干燥的进行,且水蒸气蒸制处理的促进程度更加显著;表明同种干燥方式下,值大小与物料的干燥速度呈正相关。

毕渥数表示物料内部的导热热阻与边界处对流换热热阻的比值[37]。0.1<<100,表明物料温度的变化受物料内部导热和外部对流传热的双重影响;0<<0.1,表明物料内部各点温度在同一时刻趋于一致,且变化快慢取决于物料表面的对流换热强度;>100,表明物料温度变化完全取决于外部导热热阻[18]。传统“发汗”、水蒸气蒸制、鲜茯苓直接切制处理茯苓的毕渥数分别为0.092 6±0.000 05、0.093 8±0.000 08、0.091 3±0.000 11,传统“发汗”、水蒸气蒸制、鲜茯苓直接切制处理茯苓的干燥过程中,茯苓块的内部温度变化主要由边界的对流换热强度决定。与鲜茯苓直接切制相比,传统“发汗”、水蒸气蒸制处理茯苓的毕渥数值显著增大,表明茯苓经传统“发汗”、水蒸气蒸制处理后,内部导热热阻的作用增大,但边界的对流换热热阻依然起主导作用,传统“发汗”、水蒸气蒸制处理均能显著提高对流换热系数,有助于干燥的进行,在试验范围内以水蒸气蒸制处理的效果最为显著。

表2 基于Dincer模型的干燥过程分析结果

注:为滞后因子,为干燥系数,为毕渥数,为特征根。

Note:is lag factor.is drying coefficient.is biot number.is characteristic.

2)基于Weibull函数的干燥过程分析

借助最小二乘法,利用Weibull函数拟合干燥曲线,分析不同预处理方式处理茯苓的干燥过程,结果如表3所示。尺度参数表示干燥过程的速率常数,其值约等于干燥过程完成63%所需要的时间[8,17,41]。对于同种物料而言,尺度参数与干燥温度和干燥方式有关;在同一种干燥方式下,尺度参数值随着干燥温度的升高而减少;相同干燥条件下,物料组织状态能够影响尺度参数[8]。传统“发汗”、水蒸气蒸制、鲜茯苓直接切制处理茯苓的尺度参数分别为(124.48±3.81)、(110.86±1.48)、(147.11±3.16)min,与鲜茯苓直接切制相比,传统“发汗”、水蒸气蒸制均能显著降低尺度参数值,提高干燥速率,且在试验范围内以水蒸气蒸制处理的减少效果最显著。结合品质变化、干燥曲线的分析可知,试验条件范围内,尺度参数的变化是由物料组织状态、化学成分的改变引起的。

表3 基于Weibull函数的干燥过程分析结果

注:为尺度参数,为形状参数。

Note:is scale parameter.is shape parameter.

形状参数与干燥过程中水分迁移机理相关,0.3<<1时,表示干燥过程为内部水分扩散控制的降速干燥;>1时,表示干燥速率曲线前期呈现上升态势[8,17,41]。相同干燥条件下,形状参数会随着物料的变化产生显著差异[76-77],形状参数的变化程度可反映预处理对物料状态的影响程度[8]。传统发汗、水蒸气蒸制、鲜茯苓直接切制处理茯苓的形状参数分别为0.801±0.003、0.787±0.002、0.856±0.002,与鲜茯苓直接切制相比,传统“发汗”、水蒸气蒸制均能显著降低形状参数值,且在试验范围内以水蒸气蒸制处理的减少效果最显著,传统“发汗”、水蒸气蒸制处理茯苓的物料状态发生显著变化,与品质、硬度、孔隙率等的数据结果相符,但干燥过程仍为内部水分扩散控制。

3)基于Fick定律、Dincer模型、Weibull函数的有效水分扩散系数计算分析

有效水分扩散系数的计算结果如表4所示。有效水分扩散系数eff,F、eff,D、eff,W的大小关系均为水蒸气蒸制>传统“发汗”>鲜茯苓直接切制,且不同预处理方式间差异显著。与鲜茯苓直接切制相比,传统“发汗”、水蒸气蒸制均能显著提高有效水分扩散系数,提高传质系数,提升干燥速率,且在试验范围内以水蒸气蒸制方式的效果最为显著。同时,由表4数据可得,基于Dincer模型计算的有效水分扩散系数,尽管变化规律与其他2种方式相同,但结果明显偏高,该结果与张卫鹏、Vlatka等的研究相符[18,78]。原因是基于Fick 第二定律、Weibull 函数对有效水分扩散系数的计算,均忽略了质量传递和热量传递的影响;而Dincer 模型综合衡量了物料内部导入热阻、边界对流换热热阻和传质系数的影响,三者的计算方法存在差异[79]。

表4 有效水分扩散系数的计算结果

注:eff,D为有效水分扩散系数,Dincer模型计算的结果,为传质系数;eff,F为有效水分扩散系数,Fick第二定律计算的结果;eff,W为有效水分扩散系数,Weibull函数的计算结果,R几何参数。

Note:eff,Dis moisture effective diffusion coefficient and represents Dincer and Hussain’s method.is mass transfer.eff,Fis calculated moisture diffusion coefficient and represents Fick’s law of diffusion.eff,Wis calculated moisture diffusion coefficient and represents Weibull function model.Ris geometric factor.

3 结 论

1)与鲜茯苓直接切制、水蒸气蒸制相比,传统“发汗”在改善茯苓品质方面具有优势。

与鲜茯苓直接切制相比,传统“发汗”能够将茯苓水溶性多糖质量分数由13.75±0.27显著提高至(20.53±0.98)mg/g,改善茯苓多糖的水溶性;水蒸气蒸制处理茯苓的水溶性多糖质量分数显著降低至(11.85±0.09)mg/g。与鲜茯苓直接切制相比,传统“发汗”处理茯苓的三萜质量分数显著降低,可通过“发汗”时间、“发汗”温度的适当控制保持三萜类化合物含量不发生显著降低;水蒸气蒸制处理茯苓的三萜质量分数未发生显著改变。③与鲜茯苓直接切制相比,传统发汗处理茯苓的明亮度L值(50.20±0.18)显著高于鲜茯苓直接切制(49.19±0.22)及水蒸气蒸制(48.93±0.06),红绿值a(−0.117±0.012)、蓝黄b值(3.33±0.02)与鲜茯苓直接切制(−0.120±0.008、3.34±0.06)无显著差异,茯苓成品显著变白,色泽改善;水蒸气蒸制处理茯苓的红绿值a(0.380±0.008)、蓝黄值b(3.77±0.07)显著高于鲜茯苓直接切制及传统“发汗”,明亮度L值与鲜茯苓直接切制无显著差异,茯苓成品显著变黄、变红,品相变差。

2)与鲜茯苓直接切制、传统“发汗”相比水蒸气蒸制处理在缩短干燥时间方面的效果更优。

与鲜茯苓直接切制相比,茯苓经传统发汗、水蒸气蒸制处理后,物料组织状态(硬度、孔隙率等)、化学成分(含量等)发生改变,干燥系数显著增大,毕渥数显著增大(表明干燥过程中物料内部导热热阻的作用增大),尺度参数显著减小,形状参数在0.3~1的区间内显著减小(表明干燥过程始终为内部水分扩散控制),有效水分扩散系数与传质系数显著增加,最终表现为干燥速率升高,干燥时间显著缩短。

[1] 国家药典委员会. 中华人民共和国药典[M]. 北京:中国医药科技出版社,2015:240-241.

[2] 王克勤,尹旭仁,黄鹤,等. 湖北茯苓生产现状及产业化发展对策[J]. 中国现代中药,2012,14(12):24-27.

Wang Keqin, Yin Xuren, Huang He, et al. Production status and industrialization development countermeasures of poria in Hubei Province[J]. Modern Chinese Medicine, 2012, 14(12): 24-27. (in Chinese with English abstract)

[3] Jia Xuejing , Ma Lishuai , Li Peng, et al. Prospects ofpolysaccharides: Isolation process, structural features and bioactivities[J]. Trends in Food Science & Technology, 2016(54): 52-62.

[4] Zhao Yi, Wang Na, Pang Shufeng, et al. In-situ micro-FTIR spectroscopic observation on the hydration process of[J]. Spectrochimica Acta Part A: Molecular and Biomolecular Spectroscopy, 2016, 164: 61-66.

[5] Jo W S, Park J R, Oh S R, et al. Culture conditions for mycelial growth of[J]. Journal of Mushrooms, 2016(7): 6-13.

[6] 程磊,侯俊玲,王文全,等. 我国茯苓生产技术现状调查分析[J]. 中国现代中药,2015,17(3):195-199.

Cheng Lei, Hou Junling, Wang Wenquan, et al. Investigation and analysis on present situation ofproduction technology in China[J]. Modern Chinese Medicine, 2015, 17(3): 195-199. (in Chinese with English abstract)

[7] 张平,郑志安,张卫鹏,等. 茯苓采后不同加工工艺模式评价[J]. 农业工程学报,2016,32(19):287-295.

Zhang Ping, Zheng Zhian, Zhang Weipeng, et al. Evaluation of different processing modes for postharvest[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(19): 287-295. (in Chinese with English abstract)

[8] 徐雷,刘常丽,张群,等. 不同初加工方法对茯苓多糖和三萜类成分的影响[J]. 北方园艺,2014(10):148-151.

Xu Lei, Liu Changli, Zhang Qun, et al. Effect of different processing methods on polysaccharides and triterpenes of[J]. Northern Horriculture, 2014(10): 148-151. (in Chinese with English abstract)

[9] 段金廒,宿树兰,严辉,等. 药材初加工“发汗”过程及其酶促反应与化学机制探讨[J]. 中草药,2013,44(10):1219-1225.

Duan Jinao, Su Shulan, Yan hui, et al. “Sweating” of traditional Chinese medicinal materials during primary processing and itsmechanisms of enzymatic reaction and chemical conversion[J]. Chinese Traditional and Herbal Drugs, 2013, 44(10): 1219-1225. (in Chinese with English abstract)

[10] 方毅. 茯苓产地加工与炮制一体化研究[D]. 合肥:安徽中医药大学,2017.

Fang Yi. Research on the Integrate of Primary Processing and Processing of[D]. Hefei: Anhui University of Traditional Chinese Medicine, 2017. (in Chinese with English abstract)

[11] 刘文山. 茯苓产地炮制方法研究及主要有害物质分析[D].长沙:湖南中医药大学,2009.

Liu Wenshan. Studies on Orgin Processing Methods ofWolf and Analysis of the Major Harmful Substances[D]. Changsha: Hunan University of Traditional Chinese Medicine, 2009. (in Chinese with English abstract)

[12] 王耀登. 茯苓饮片规格及其质量评价标准的研究[D]. 武汉:湖北中医药大学,2013.

Wang Yaodeng. Studies on Specifications and Quality Control Standards ofherbs [D]. Wuhan: Hubei University of Chinese Medicine, 2013. (in Chinese with English abstract)

[13] 李习平,张琴,周逸群,等. 不同加工方法对白茯苓及茯苓皮中多糖含量的影响[J]. 时珍国医国药,2014,25(12):2902-2903.

[14] 李习平,庞雪,周逸群,等. 不同加工方法对茯苓及茯苓皮中茯苓酸含量的影响[J]. 中国药师,2015,18(9):1453-1455.

Li Xiping, Pang Xue, Zhou Yiqun, et al. Effects of different processing methods on the content of pachymic acid in white[J]. Chinese Pharmacist, 2015, 18(9): 1453-1455. (in Chinese with English abstract)

[15] 赵娟. 茯苓饮片炮制规范及其质量研究[D]. 郑州:河南中医学院,2008.

Zhao Juan. Study on Standardized Processing Condition and the Quality of[D]. Zhengzhou: Henan University of Chinese Medicine, 2008. (in Chinese with English abstract)

[16] Zhang Weipeng, Pan Zhongli, Xiao Hongwei, et al. Pulsed vacuum drying (PVD) technology improves drying efficiency and quality of poria cubes[J]. Drying Technology, 2017, 36(8): 908-921.

[17] 张卫鹏,高振江,肖红伟,等. 基于Weibull函数不同干燥方式下的茯苓干燥特性[J]. 农业工程学报,2015,31(5):317-324.

Zhang Weipeng, Gao Zhenjiang, Xiao Hongwei, et al. Drying characteristics ofwith different drying methods based on Weibull distribution[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(5): 317-324. (in Chinese with English abstract)

[18] 张卫鹏,肖红伟,高振江,等. 中短波红外联合气体射流干燥提高茯苓品质[J]. 农业工程学报,2015,31(10):269-276.

Zhang Weipeng, Xiao Hongwei, Gao Zhenjiang, et al. Improving quality ofusing infrared radiation combined with air impingement drying[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(10): 269-276. (in Chinese with English abstract)

[19] Xiao Hongwei, Hai Lin, Yao Xuedong, et al. Effects of different pretreatments on drying kinetics and quality of sweet potato bars undergoing air impingement drying[J]. International Journal of Food Engineering, 2009, 5(5): 5.

[20] Zhang Zhongyuan, Wei Qiuyu, Liu Chunju, et al. Comparison of four pretreatments on the drying behavior and quality of taro () slices during intermittent microwave vacuum-assisted drying[J]. Drying Technology, 2017, 35(11): 1347-1357.

[21] Wang Jun, Fang Xiaoming, Mujumdar A S, et al. Effect of high-humidity hot air impingement blanching (HHAIB) pretreatment on drying characteristic and quality attributes of red pepper (.)[J]. Food Chemistry, 2017, 220: 145-152.

[22] Wang Jun, Yang Xuhai, Mujumdar A S, et al. Effects of various blanching methods on weight loss, enzymes inactivation, phytochemical contents, antioxidant capacity, ultrastructure and drying kinetics of red bell pepper (.)[J]. LWT-Food Science and Technology, 2017, 77: 337-347.

[23] Xiao Hongwei, Bai Junwen, Sun Dawen, et al. The application of superheated steam impingement blanching (SSIB) in agricultural products processing: A review[J]. Journal of Food Engineering, 2014, 132: 39-47.

[24] Bai Junwen, Sun Dawen, Xiao Hongwei, et al. Novel high-humidity hot air impingement blanching (HHAIB) pretreatment enhances drying kinetics and color attributes of seedless grapes[J]. Innovative Food Science and Emerging Technologies, 2013, 20: 230-237.

[25] 王胜男,华愉教,邹立思,等. 不同“发汗”条件加工玄参中核苷类成分的含量测定及灰色关联度分析[J]. 药物分析杂志,2016,36(6):1027-1036.

Wang Shengnan, Hua Yujiao, Zou Lisi, et al. Content determination and grey relational analysis of nucleosides and nucleobases in different“ sweating” processed products of Scrophulariae Radix*[J]. Journal of Pharmaceutical Analysis, 2016, 36(6): 1027-1036. (in Chinese with English abstract)

[26] Wang Nani, Zhang Yang, Wang Xuping, et al. Antioxidant property of water-soluble polysaccharides fromWolf using different extraction methods[J]. International Journal of Biological Macromolecules, 2016, 83: 103-110.

[27] 王博,孙润广,张静. 超声波强化提取对茯苓水溶性多糖结构影响机理的研究[J]. 应用声学,2009,28(3):195-202.

Wang Bo, Sun Runguang, Zhang Jing. Effect of ultrasonic extraction on the structure of water-soluble polysaccharide from the sclerotium of[J]. Applied Acoustics, 2009, 28(3): 195-202. (in Chinese with English abstract)

[28] Wang Yongjiang, Cheng Zhong, Mao Jianwei, et al. Optimization of ultrasonic-assisted extraction process ofpolysaccharides by response surface methodology[J]. Carbohydrate Polymers, 2009, 77: 713-717.

[29] 农业部食用菌产品质量监督检测测试中心. 灵芝三萜含量的测定:农业部备案标准NY/SJ 339-2001[S]. 2001.

[30] Araújo A C, Oliveira S M, Ramos I N, et al. Evaluation of drying and storage conditions on nutritional and sensory properties of dried galega kale ()[J]. Journal of Food Quality, 2017: 9393482.

[31] Chmiel M, Adamczak L, Wrońska K, et al. The effect of drying parameters on the quality of pork and poultry-pork kabanosy produced according to the traditional specialties guaranteed recipe[J]. Journal of Food Quality, 2017: 1-17. Doi: 10.1155/2017/1597432

[32] Ju Haoyu, El-Mashad H M, Fang Xiaoming, et al. Drying characteristics and modeling of yam slices under different relative humidity conditions[J]. Drying Technology, 2016, 34(3): 296-306.

[33] Xie Yucen, Gao Zhenjiang, Liu Yanhong, et al. Pulsed vacuum drying of rhizome dioscoreae slices[J]. LWT-Food Science and Technology, 2017, 80: 237-249.

[34] Dincer I, Hussain M M, Yilbas B S, et al. Development of a new drying correlation for practical applications[J]. International Journal of Energy Research, 2002, 26(3): 245-251.

[35] Dincer I. Moisture Loss from wood products during drying-Part I: Moisture diffusivities and moisture transfer coefficient[J] Energy Sources, 2007, 20(1): 67-75.

[36] Rahman M S, Al-Shamsi Q H, Bengtsson G B, et al. Drying kinetics and allicin potential in garlic slices during different methods of drying[J]. Drying Technology, 2009, 27(3): 467-477.

[37] Dincer I. Moisture transfer analysis during drying of slab woods[J]. Heat and Mass Transfer, 1998, 34(4): 317-320.

[38] Kavak E, Dincer I. Moisture transfer models for slabs drying[J]. International Communication in Heat and Mass Transfer, 2005, 32(1): 80-93.

[39] Karacabey E, Buzrul S. Modeling and predicting the drying kinetics of apple and pear: Application of the Weibull model[J]. Chemical Engineering Communications, 2017(204): 573-579.

[40] 孙悦,刘云宏,于慧春,等. 基于Weibull分布函数的超声强化热风干燥紫薯的干燥特性及过程模拟[J]. 食品科学,2017,38(7):129-135.

Sun Yue, Liu Yunhong, Yu Huichun, et al. Drying characteristics and process simulation of ultrasound reinforced hot air drying of purple-fleshed sweet potato based on Weibull distribution model[J]. Food Science, 2017, 38(7): 129-135. (in Chinese with English abstract)

[41] 巨浩羽,肖红伟,郑霞,等. 干燥介质相对湿度对胡萝卜片热风干燥特性的影响[J]. 农业工程学报,2015,31(16):296-304.

Ju Haoyu, Xiao Hongwei, Zheng Xia, et al. Effect of hot air relative humidity on drying characteristics of carrot slabs[J]. ransactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(16): 296-304. (in Chinese with English abstract)

[42] Xiao Hongwei, Pang Changle, Wang Lihong, et al. Drying kinetics and quality of Monukka Seedless grapes dried in an air-impingement jet dryer[J]. Biosystems Engineering, 2010, 105(2): 223-240.

[43] Wang Yifeng, Zhang Mei, Ruan Dong, et al. Chemical components and molecular mass of six polysaccharides isolated from the sclerotium of[J]. Carbohydrate Research, 2004, 339: 327-334.

[44] Bian Chao, Xie Nana, Chen Fusheng. Preparation of bioactive water-soluble pachyman hydrolyzed from sclerotial polysaccharides ofby hydrolase[J]. Polymer Journal, 2010, 42: 256-260.

[45] 谢达平. 食品生物化学[M]. 北京:中国农业出版社,2014:281.

[46] 焦晓琳,高微微. 环境因子对药用植物三萜皂苷合成影响的研究进展[J]. 中草药,2011,42(2):398-402.

Jiao Xiaolin, Gao Weiwei. Advances in studies on influence of environmental factors on triterpenoid saponin synthesis in medicinal plants[J]. Chinese Traditional and Herbal Drugs, 2011, 42(2): 398-402. (in Chinese with English abstract)

[47] Kikuchi T, Uchiyama E, Ukiya M, et al. Cytotoxic and apoptosis-inducing activities of triterpene acids from[J]. Journal of Natural Products, 2011, 74: 137-144.

[48] Zifkin M, Jin A, Ozga J A, et al. Gene expression and metabolite profiling of developing highbush blueberry fruit indicates transcriptional regulation of flavonoid metabolism and activation of abscisic acid metabolism[J]. Plant Physio, 2012, 158: 200-224.

[49] 李雁群,吴鸿. 药用植物生长发育与有效成分积累关系研究进展[J]. 植物学报,2018,53(3):293-304.

Li Yanqun, Wu Hong. The research progress of the correlation between growth development and dynamic accumulation of the effective components in medicinal plant[J]. Chinese Bulletin of Botany, 2018, 53(3): 293-304. (in Chinese with English abstract)

[50] Verma N, Shukla S. Impact of various factors responsible for fluctuation in plant secondary metabolites[J]. J Appl Res Med Aromat Plants, 2015, 2, 105-113.

[51] 匡海学. 中药化学[M]. 北京:中国中医药出版社,2017:130-151.

[52] 谢彩香,索风梅,贾光林,等. 人参皂苷与生态因子的相关性[J]. 生态学报,2011,31(24):7551-7563.

Xie Caixiang, Suo Fengmei, Jia Guanglin, et al. Correlation between ecological factors and ginsenosides[J]. Acta Pharmaceutica Sinica, 2011, 31 (24): 7551-7563. (in Chinese with English abstract)

[53] 林红梅. 生态因子对人参皂苷含量及其生物合成关键酶基因表达的影响[D]. 长春:吉林农业大学,2016.

Lin Hongmei. Effects of Ecological Factors on Ginsenoside Content of Panax Ginseng and the Expression of Key Biosynthesis Enzymes Genes[D]. Changchun: Jilin Agricultural University, 2016. (in Chinese with English abstract)

[54] 裴海生,孙君社,王民敬,等. 木质素对灵芝菌丝体生长的影响[J]. 农业工程学报,2017,33(6):309-314.

Pei Haisheng, Sun Junshe, Wang Minjing, et al. Effect of lignin on growth of[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(6): 309-314. (in Chinese with English abstract)

[55] Toledo R, Steinberg M P, Nelson A L. Heat of respiration of fresh produce as affected by controlled atmosphere[J]. Journal of Food Science, 2010, 34(3): 261-264.

[56] 梁娟,杨家胜,叶漪. 温度对七叶一枝花光合特性及皂苷含量的影响[J]. 广西植物,2016,36(3):323-328.

Liang Juan, Yang Jiasheng, Ye Yi. Effects of temperatures on photosynthetic characteristics and saponins of[J]. Guihaia, 2016, 36(3): 323-328. (in Chinese with English abstract)

[57] 陈慧,杨海龙,刘高强. 灵芝三萜的生物合成和发酵调控[J]. 菌物学报,2015,34(1):1-9.

Chen Hui, Yang Hailong, Liu Gaoqiang. Biosynthesis and fermentation control of triterpenoids from[J]. Mycosystema, 2015, 34(1): 1-9. (in Chinese with English abstract)

[58] Tai T, Shingu T, Kikuchi T, Tezuka Y, et al. Isolation of lanostane-type triterpene acids having an acetoxyl group from sclerotia of[J]. Phytochemistry, 1995, 40(1): 225-231.

[59] Xiao Hongwei, Law Chunglim, Sun Dawen, et al. Color change kinetics of American ginseng () slices during air impingement drying[J]. Drying Technology, 2014, 32(4): 418-427.

[60] 杨静. 茯苓()胞外酶活性生理特性与菌种质量的相关性研究[D]. 重庆:西南大学,2015.

Yang Jing. Research on the Correlation between Physiological Characteristics of Ectoenzyme Activity andspawn Quality[D]. Chongqing: Southwest University, 2015. (in Chinese with English abstract)

[61] 熊杰,林芳灿,王克勤,等. 茯苓基本生物学特性研究[J]. 菌物学报,2006,25(3):446-453.

Xiong Jie, Lin Fangcan, Wang Keqin, et al. Studies on basic biological characters of[J]. Mycosystema, 2006, 25(3): 446-453. (in Chinese with English abstract)

[62] 陈红梅,谢翎. 茯苓多酚氧化酶酶学特性及褐变机制[J]. 食品与发酵工业,2014,40(7):84-87.

Chen Hongmei, Xie Ling. Enzymatic characteristics and inhibitors of polyphenol oxidase from[J]. Food and Fermentation Industries, 2014, 40(7): 84-87. (in Chinese with English abstract)

[63] Bernstein A, Noreña C P Z. Kinetics of enzymatic inactivation and loss of anthocyanins and antioxidant activity in red cabbage blanched under different conditions [J]. Food Biochemistry, 2017, 41(3): 19-26.

[64] Jiang Wei, Chen Yaxin, He Xiaoxia, et al. A study of tyramine/glucose Maillard reaction: Variables, characterization, cytotoxicity and preliminary application[J]. Food Chemistry, 2018, 239: 377-384.

[65] Wu Shaoxiong, Majs van B, Sifs M, et al. Effects of temperatures on Maillard reactions[J]. Food Science, 2005, 26(7): 63-66.

[66] 曾世通,卢斌斌,李鹏,等. 丙氨酸与葡萄糖美拉德反应体系中HMF的形成分析[J]. 中国食品学报,2017,17(4):289-293.

Zeng Shitong, Lu Binbin, Li Peng, et al. Analysis of the 5-Hydroxymenthylfurfual formation in maillard reaction system of alanine and glucose[J]. Journal of Chinese Institute of Food Science and Technology, 2017, 17(4): 289-293. (in Chinese with English abstract)

[67] 项慧丹,许时婴,王璋. 蛋白质与还原糖美拉德反应产物的抗氧化活性[J]. 食品科学,2008,29(7):52-57.

Xiang Huidan, Xu Shiying, Wang Zhang. Antioxidant activities of maillard reaction products of protein and reducing sugar[J]. Food Science, 2008, 29(7): 52-57. (in Chinese with English abstract)

[68] 彭永彬,李玉,徐鹏程,等. 葡萄果实硬度及影响硬度的主要因素[J]. 浙江农业学报,2014,26(5):1227-1234.

Peng Yongbin, Li Yu, Xu Pengcheng, et al. Grape fruit firmness and the main influencing factors[J]. Acta Agriculturae Zhejiangensis, 2014, 26(5): 1227-1234. (in Chinese with English abstract)

[69] Dawson D M, Watkins C B, Melton L D. Intermittent harming affects cell wall composition of ‘Frantasia’ nectarine during ripening and storage[J]. J Amer Soc Hort Sci, 1995, 120(6): 1057-1062.

[70] 赵刚,马书尚,韩青梅,等. 1-甲基环丙烯(1-MCP)对‘嘎拉’苹果贮藏期间果肉细胞结构的影响[J]. 植物生理学通讯,2007,43(3):487-490.

Zhao Gang, Ma Shushang, Han Qingmei, et al. Effects of 1-Methylcyclopropene (1-MCP) on flesh cell structure of ‘Gala’ Apple (. ‘Gala’) during storage[J]. Plant Physiology Communications, 2007, 43(3): 487-490. (in Chinese with English abstract)

[71] 胡留申,董晓颖,李培环,等. 桃果实成熟前后细胞壁成分和降解酶活性的变化及其与果实硬度的关系[J]. 植物生理学通讯,2007,43(5):837-841.

Hu Liushen, Dong Xiaoying, Li Peihuan, et al. Changes in cell wall components and degrading enzyme activity and their relation to hardness in fruits of Peach (L.) before and after ripening[J]. Plant Physiology Communications, 2007, 43(5): 837-841. (in Chinese with English abstract)

[72] 魏宝东,姜炳义,冯辉. 番茄果实货架期硬度变化及其影响因素的研究[J]. 食品科学,2005,26(3):249-252.

Wei Baodong, Jiang Bingyi, Feng Hui. Studies on changes of hardness degree of tomato fruit and factors affected shelf-life[J]. Food Science, 2005, 36(3): 249-252. (in Chinese with English abstract)

[73] 潘永康,谢江辉. 现代果蔬采后生理[M]. 北京:化学工业出版社,2009:40-41.

[74] Figueira G M, Park K J, Brod F P R, et al. Evaluation of desorption isotherms, drying rates and inulin concentration of chicory roots (L.) with and without enzymatic inactivation[J]. Journal of Food Engineering, 2004, 63(3): 273-280.

[75] Mukherjee S, Chattopadhyay P K. Whirling bed blanching of potato cubes and its effects on product quality[J]. Journal of Food Engineering, 2007, 78(1): 52-60.

[76] Falade K O, Solademi O J. Modelling of air drying of fresh and blanched sweet potato slices[J]. International Journal of Food Science and Technology, 2010, 45(2): 278-288.

[77] Demirel D, Turhan M. Air-drying behavior of Dwarf Cavendish and Gros Michel banana slices[J]. Journal of Food Engineering, 2003, 59(1): 1-11.

[78] Mrkic V, Ukrainczyk M, Tripalo B. Applicability of moisture transfer Bi-Di correlation for convective drying of broccoli[J]. Journal of Food Engineering, 2007, 79(2): 640-646.

[79] Jurendić T, Tripalo B. Biot number-lag factor (Bi-G) correlation for tunnel drying of baby food[J]. African Journal of Biotechnology, 2011, 10(59): 12676-12683.

Effects of different pretreatment methods on quality and drying characteristics ofafter harvest

Zhang Ping1,2, Zheng Zhian1,2※, Jiang Qingwu3

(1100083; 2.100083,; 3..,,237000,)

In order to optimize the drying process and to make the quality ofunder control, in this study, the traditionally sweated, steamed, and directly peeled and cut(without pretreatments) were evaluated through quality and drying kinetics to examine the relevance between pretreatments and the quality ofand drying. Results showed that: 1) pretreatments played a dominant role in the quality control of. ① By comparing the mass fraction of water-soluble polysaccharides,after traditional sweating were 1.5 times higher than those without pretreatment and 1.7 times higher than those after steaming. The mass fraction of water-soluble polysaccharides of Poria cocos after steaming was significantly lower than that of those without pretreatment. ② The mass fraction of triterpenes ofafter traditional sweating was significantly lower than that of those after other two pretreatments. No statistical difference was found between steaming and no pretreatment. By controlling the sweating time and sweating temperature to maintain the mass fraction of tritrpenes. ③ Because of the material migration and accumulation during traditional sweating,after traditional sweating were whiter with better lustre compared with those after steaming (turned yellow and red). 2) Pretreatments is the key factor to affect the drying process. Compared with those with no pretreatment,after traditional sweating and steaming has a different the structure of material (hardness and porosity) and chemical composition (content), which madesignificantly increased (indicating the increase of heat resistance within the material during the drying process). The shape parameterwas significantly reduced in the range of 0.3-1 (indicating that the drying process was always controlled by the internal water diffusion). The effective water diffusivity and mass transfer coefficient increased significantly, the drying rate increased and the drying time shortened. The steaming pretreatment is more effective in improving drying rate. The results of the study (the visual results displayed by the test data and he theoretical analysis based on the experimental data,) can further optimize the processing technology of, reduce the risk of quality deterioration, study the mechanism of different pretreatment methods on the quality formation ofand the change of drying dynamics, and study the mechanism and work of the sweating of Chinese medicinal materials. It provides experimental reference and basis for promoting standardization of primary processing of Chinese medicinal materials by mechanism.

drying; moisture; quality control; traditional sweating; steaming; direct cutting;

10.11975/j.issn.1002-6819.2018.20.037

S567.3+2;TS959.9

A

1002-6819(2018)-20-0294-11

2018-05-22

2018-08-31

现代农业产业技术体系建设专项资金资助( CARS-21)

张 平,博士生,主要从事中药材产地初加工机械化工艺技术等的研究。Email:zhangping0704@126.com

郑志安,副教授,博士,博士生导师,主要从事中药材生产机械化工程、农业系统工程等方面的研究。Email:zhengza@cau.edu.cn

张 平,郑志安,江庆伍. 茯苓采后不同预处理方式对其品质及干燥特性的影响[J]. 农业工程学报,2018,34(20):294-304. doi:10.11975/j.issn.1002-6819.2018.20.037 http://www.tcsae.org

Zhang Ping, Zheng Zhian, Jiang Qingwu. Effects of different pretreatment methods on quality and drying characteristics ofafter harvest[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(20): 294-304. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2018.20.037 http://www.tcsae.org