应用于离散化VI测试的检测系统设计

2018-10-19唐欣炽邵思杰刘宏祥

曹 勇, 唐欣炽, 邵思杰, 刘宏祥

(1. 陆军装甲兵学院兵器与控制系, 北京 100072; 2. 陆军装甲兵学院科研学术处,北京 100072)

随着部队配备的电子类装备的增多,采用的技术日趋复杂化,对武器装备的维修保障能力提出了更高的要求,其中电路板卡的维修检测是武器装备保障的一个难点[1-2],存在的主要问题有:1)武器装备型号多,电路板卡的种类繁杂、数量庞大,涉及到的电子元件近乎海量,检测维修任务量大、效率低;2)缺乏能将故障定位至某个电路板或某个元件的电路板卡通用检测设备;3)对检测维修人员的能力和经验要求高,且缺乏详尽的图纸资料。

目前,军队部分维修单位已经采用了在线测试仪进行装备电路的维修。在线测试仪以电压电流(简称“VI”)曲线分析技术(即VI测试)为基础,其基本原理是在电路节点注入一定幅度和频率的周期信号,得到电流随电压变化的关系曲线,即VI曲线[3]。VI曲线的形状由被测节点间的阻抗特性决定。器件故障通常会表现为管脚端口之间阻抗特性的改变,因而相应的VI曲线也将发生变化[4-6]。通过比较好坏电路板上相同节点或好坏器件的相同管脚的VI曲线是否一致,可以发现故障节点或器件。然而,VI曲线分析只能做功能测试[7],其本质是在了解电路原理的条件下,按照共地原则,向输入端施加激励信号,测量输出端的响应信号,功能测试几乎适用于所有类型的电路,但前提条件是测试人员需具备丰富的电路知识和较高的技术水平,且需要被测电路的图纸、资料,因此大大限制了该项技术的通用性。为了进一步提高维修保障效率、节约维修保障费用、降低技术难度,笔者基于VI曲线分析技术,设计了武器装备电路板卡通用检测系统,旨在实现无图纸、无资料条件下的电路板卡通用性故障诊断。

1 总体设计

传统的VI测试系统的电压源设计方案通常采用连续信号(如三角波、正弦波)作为测试激励源,其中以正弦波最常见[8-10]。VI测试中,由于激励和响应都是连续信号,进行A/D采样时,存在2次测试中同一个时刻的激励测不到对应时刻响应的问题,导致2次测试的重复性不一致,且随着采样点的增加,运算过程趋于复杂,难以保证采样与激励同步,为故障判别带来了难度。为此,笔者设计了一个基于VI曲线分析技术的电路板卡通用检测系统(简称“通用检测系统”),采用离散信号替代连续信号作为VI数据测试系统的电压源,避免了复杂的数学运算,同时可以实现采样和激励的同步,提高了VI数据采集系统的性能。通用检测系统结构原理如图1所示,包括PC机、激励电压注入电路、响应电流测试电路和采样保持电路。

PC机通过脉冲宽度调制(Pulse Width Modulation,PWM)模块发出连续周期信号Ui并送入激励电压注入电路,在CTR(Control)信号的控制下,通过激励电压注入电路实现连续信号的离散化,其中,Ui决定激励信号的幅值,CTR决定激励信号的脉宽,从而实现了激励信号的调幅和调宽。离散激励信号UV注入被测电路某一节点,从另一节点输出电流响应Ii,Ii通过响应电流测试电路转化为电压信号UA,并送入采样保持电路进行采样,在CTR的控制下,采样保持电路对UA进行采样,由于CTR是PC机统一发出的,所以连续信号的离散化过程和采样信号的采样保持实现了严格的同步,最终可以得到离散激励信号和响应严格同步的VI曲线。

2 检测系统硬件设计

检测系统硬件的关键技术为程控电路的设计,程控电路包括激励电压注入电路和响应电流测试电路。

2.1 激励电压注入电路

图2为激励电压注入电路,由同相放大电路、开关电路和电压跟随器组成,其主要作用是为被测电路提供离散信号的激励源。

以正弦信号为例,PC机通过PWM模块发出连续的正弦波信号Ui,送入激励电压注入电路的VI端口。

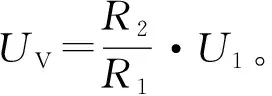

电阻R0、R1、R2及运算放大器A1构成同相放大电路,放大倍数

(1)

则A1输出电压

(2)

电阻R3、R4、R5、R6及晶体管Q1、Q2构成图腾柱结构的开关电路,由PC机IO接口送出的CTR信号进行控制,CTR信号如图3所示。具体控制关系为:当CTR为高电平时,UK为高阻状态;当CTR为低电平时,UK=U0。

UV信号通过探针1注入到被测电路某节点的一端,形成激励信号;同时,采样保持电路在PC机的控制下,对注入到被测电路的激励信号UV进行同步采集,保证了每次测试的重复性一致。激励信号UV如图4所示。

2.2 响应电流测试电路

图5为响应电流测试电路,主要作用是将响应电流转换为采样电压,通过采样保持电路与PC机得到被测节点的响应电流值。

由激励电压注入电路注入被测电路某一节点的激励信号UV,在被测电路中形成响应电流Ii,如图6所示。

通过接入被测电路另一节点的探针2输出到响应电流测试电路,响应电流Ii经过电阻R8采样,形成采样电压US,

US=R8·Ii。

(3)

电阻R9、R10、R11及运算放大器A3构成同相放大电路,放大倍数

(4)

则A3输出电压

(5)

采样保持电路在CTR控制下,对响应电流测试电路输出的电压UA进行同步采集。输出电压信号UA如图7所示。

响应电流测试电路输出电压UA与被测电路的响应电流Ii呈线性对应关系,经检测系统处理,可以得出VI曲线的被测电路另一个节点的响应电流。由于采样是在CTR信号的控制下进行的,采集的每一个响应电流值和激励时刻严格同步,保证了每次测试之间都具有很好的重复性。

3 检测系统软件设计

通用检测系统软件的主要作用有:一是可以调节程控电路注入到被测电路的激励电压信号,通过改变信号的幅值和脉宽,进而获得最为理想的测试效果;二是控制程控电路对被测电路进行VI曲线的采集;三是通过程控VI测试系统,对采集的VI曲线数据进行分析比对,判断被测电路是否故障。

图8为软件流程。运行测试软件后,进入主界面,修改测试参数以达到最佳检测效果,确认无误后对被测电路进行VI曲线采集并保存曲线数据。

4 系统运行实例

为了检验通用检测系统设计思路的正确性和方案的合理性,分别以数字元件和电路板卡作为被测对象进行故障诊断测试。

4.1 元件测试

以数字芯片74HC190P作为被测对象,其共有16个管脚。为了进行比对,系统分别采集了正常芯片和故障芯片的VI曲线,如图9所示,图中蓝色和红色曲线分别代表正常和故障芯片的VI曲线。

4.2 板卡测试

实验对象为某型坦克火控系统,其中包括控制盒板卡6块、火控计算机板卡8块、炮控箱板卡15块。

以该火控系统的IO板为例。首先对正常电路板卡的所有电路节点间的VI曲线进行两两采集,并保存采集的VI曲线数据。之后以相同的方式对故障板卡进行VI曲线采集。图10为2块板卡测试的比对曲线之一,图中蓝色和红色曲线分别代表正常和故障电路板的VI曲线。

由图10可以看出:故障电路板与正常电路板的VI曲线有较大差异,根据VI曲线的差异度及测试节点相关联的元件,给出电路板卡上各个元件的故障疑似程度,进而实现电路故障的定位。

5 结论

笔者设计了基于VI曲线分析的检测系统,通过程控电路进行激励信号的离散化,实现了离散化VI测试,相比传统的将连续信号作为VI测试的激励源,这种离散信号的特点有:1)小信号、窄脉冲的电压源设计不易对被测器件造成损坏,保证了VI测试的安全性;2)每个采样点的测试时间可调,测试电压幅值可控,可以针对不同的测试对象设计不同的电压幅值范围和测试时间;3)将连续的时域测试转化为数字域测试,避免了复杂的数学运算;4)连续加电测试的采样点不好控制,即便可以对其进行离散化,但却不能保证采样和激励的同步,而脉冲信号的激励源设计,可以有效实现采样和激励的同步,确保具有参考价值的2个点在同一条件下完成测试,使获得的VI测试数据更具有说服力。

通过对现役武器装备中的大量电路板卡进行测试,以及对测试结果的分析,笔者发现系统对板卡的完好性测试准确率接近100%,基本可以辨别电路板卡是否发生故障,验证了通用检测系统设计思路正确、方案合理。然而,在故障定位方面存在着故障模糊组较大的问题,定位准确率仍有待提高,今后将继续开展故障定位的算法及故障判别阈值选取方面的研究,进一步提高故障的检出率和故障定位的精确度。