Mg2Si基热电材料的性能优化研究及其进展

2018-10-18赵新为闵忠华

陈 君,严 磊,王 超,赵新为,闵忠华

(1.流体及动力机械教育部重点实验室,西华大学材料科学与工程学院 成都 610039;2.电子科技大学电子科学与工程学院 成都 611731;3.日本东京理科大学理学部物理系 东京 162-8601)

近年来,由于对环保意识的增强和对传统能源观念的转变,寻求高效率、无污染的能量转换方式已成为全球能源科学亟急需解决的热点问题之一。作为能够实现热能和电能之间直接相互转换的功能材料,热电材料已经成为解决上述问题的重要途径。其中,Mg2Si基半导体得到人们越来越多的关注,主要基于以下两点原因:首先,它是一种窄带隙n型半导体,具有较高的电子有效质量和空穴有效质量;同时,电子迁移率明显高于空穴迁移率。一般来说,载流子有效质量和载流子迁移率均较高的材料,有潜力获得优异的电性能;其次,Mg2Si具有较低的密度、高比强度、耐中高温的优异性能,而且其原料来源丰富,地层蕴藏量大,价格低廉,并且无重金属等有毒材料,是一种环保型半导体材料[1]。因此,Mg2Si这种新型的中温区热电材料符合大规模应用的要求,在废热回收利用方面将有广阔的应用前景。本文拟通过介绍Mg2Si基热电材料的研究进展,以引起广大科技工作者的关注。

1 提高Mg2Si基材料热电性能的措施

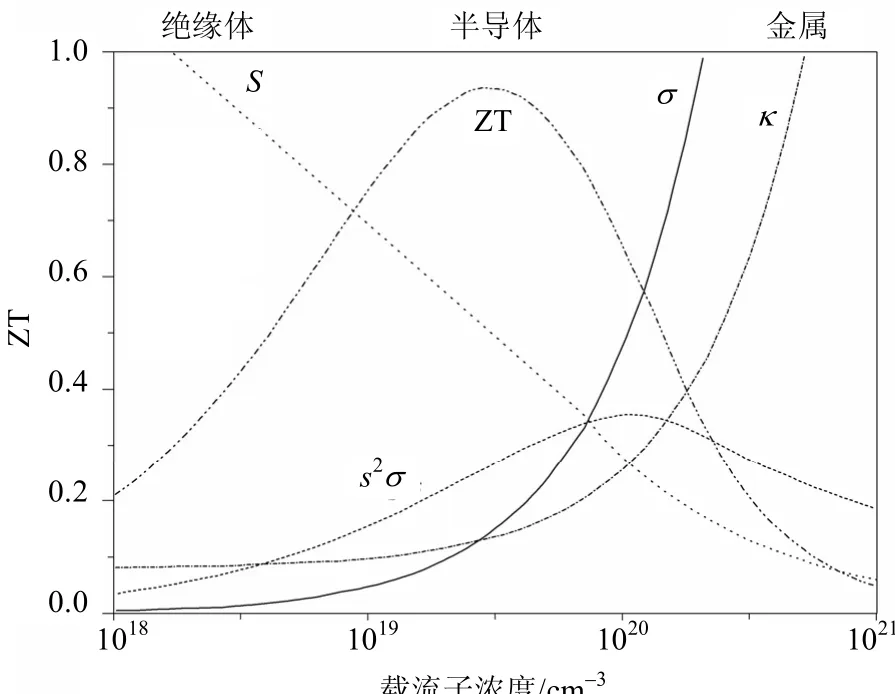

热电材料是依靠载流子和声子之间的输运和相互作用来实现电能与热能之间的相互转换的。其性能由无量纲优值ZT来衡量其中σ为电导率,S为Seebeck系数,T为绝对温度,Kc为载流子热导率,KL为晶格热导率。上述各参数中,除KL相对独立外,其他各参数均相互耦合、彼此影响。图1[2]能够很好地解释各参数间的这种耦合关系,可以看到σ是随载流子浓度(用符号N表示)的增大而增高的,但S却随载流子浓度的增加而降低。在功率因子与载流子浓度的关系曲线中,功率因子存在一极大值区域。而此后若继续提高载流子浓度,载流子可能会进入能量较高而迁移率较低的能带,同时高低能带间的载流子也会产生较强的散射,使载流子的迁移率下降得更快,从而造成ZT值的下降。从国内外研究状况来看,目前提高材料热电性能的主要途径有两方面:一是通过掺杂来调节载流子浓度;二是通过增加声子的散射作用来降低晶格热导率。

图1 热电参数的对比

1.1 通过掺杂调节载流子浓度

热电性能优化的重要手段之一就是提高电性能,主要可通过点阵缺陷、掺杂来实现,其中掺杂是研究最多的方法。但从图1看,在ZT值与载流子浓度的关系曲线中,ZT存在一极大值区域。因此载流子浓度必须是一个优化值,需要选择适当的掺杂剂及适当的掺杂量。根据掺杂元素的不同,热电材料可以分别形成n型或p型。

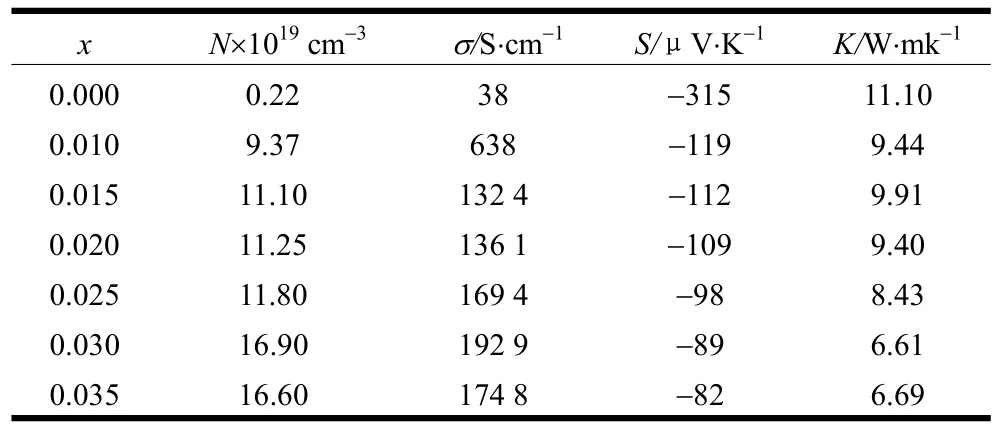

在n型材料方面,目前ZT值大约在1~1.5之间,文献[3-7]具有代表性。大部分的Ib、IIIb和Vb族元素通过占据Mg2Si中Si的位置可形成n型半导体;其中Bi相比于其他掺杂元素在Mg2Si中最为稳定,比Al或Sb具有更低的熔点、两倍的重量以及更大的原子半径尺寸[8-9]。文献[10]采用放电等离子烧结(Spark Plasma Sintering, SPS)的方法将Mg、Si以及少量的氧化物、碳酸盐或氢氧化物(Al2O3, Bi2O3, Sb2O3,La(OH)3, Li2CO3, Ag2O, CuO, Ga2O3, In2O3, Na2CO3及Y2O3)通过还原反应合成一系列Mg2Si基热电材料,掺杂Al2O3, Bi2O3, Sb2O3后,其载流子浓度分别为5.1 × 1019,1.4 × 1020和1.9 × 1020cm−3,电阻率分别为8.53 × 10−4,6.82 × 10−4和6.79 × 10−4Ω cm,ZT值可分别达到865 K时的0.58,0.68和0.63;但掺杂其他几种物质后,如CuO和Ga2O3,其载流子浓度与未掺杂前的Mg2Si相近,约为5.4 × 1018cm−3,电阻率较大,约为0.01 Ω cm。此外,以文献[9]的实验结果为例,表1中包括了Bi掺杂的Mg2Si (Mg2Si1−xBix,0≤x≤0.035)材料在300 K温度时的热电性能,可以看出S、σ和K都与Bi的掺杂量多少息息相关;而且不同学者的实验结果也略有差别,获得最大ZT值的Bi含量不尽相同,有2%、2.5%、3%、6%和7%(原子分数)等,ZT值也有高低,在0.68~1.82之间[9,11-15]。这些结果表明Bi掺杂比其他元素掺杂效果好,与理论分析一致,因此Bi是最常用的掺杂元素之一。

表1 Bi掺杂的Mg2Si材料的热电性能

除了上述掺杂元素外,也有学者试图掺杂稀土元素,如文献[16]考察了Sc和Y的影响,发现两种元素的添加对Mg2Si晶格常数没有明显改变,但提高了其功率因子。然而,从最终的ZT值来看,添加2 000 ppm的Y元素后,也只达到600 K时的0.23,效果并不理想。除了掺杂一种元素外,还有多元掺杂,目前研究最多的是将Sb或Bi掺杂到不同Si、Sn比例的Mg2Si1−xSnx中,获得的ZT值在0.9~1.55范围[17-25]。另外,对比这些数据可以看出,不管基体是单纯Mg2Si还是Mg2Si1−xSnx,Bi与Sb有类似的效果,都能显著增加电子浓度和功率因子,并降低晶格热导,但Bi掺杂[21-22]比Sb掺杂的热电优值基本要高出10%左右。目前ZT值做得最高的是文献[24-25],其将Sb和Bi分别掺杂到Mg2.08Si0.4Sn0.6和Mg2Si0.4Sn0.6中,获得的ZT值分别为1.5和1.55。Ge也是一种较常用的元素。文献[26]研究发现,在已有0.23%(原子分数)Sb掺杂的Mg2Si中再添加0.05%(原子分数)的Ge,其ZT值可从0.52继续增加到0.74,比单独掺杂Sb效果好。文献[27]制备了复杂的多元掺杂及Mg过量的Mg2.16(Si0.2Ge0.1Sn0.7)0.99Sb0.01,但其ZT值仅0.94。文献[28-29]分别将Sb和Bi掺杂到Mg2Si0.55Sn0.4Ge0.05中,可分别获得1.2和1.4的高ZT值。随着环保意识的增强,一些无毒的元素受到越来越多的关注。文献[30]认为,Al是一种很好的Bi替代元素,可以减少有毒元素Bi的使用,Al和Bi共同掺杂时,Mg2Si的热电性能要好于单独的Bi掺杂。文献[31]将Al掺入Mg2Si0.9Sn0.1,其电子浓度可控制在5.3 × 1019cm−3,最大ZT值达到0.68,比未掺杂试样高出6倍。文献[32]利用商业纯镁或AZ31合金的金属屑与Si微细粉末混合后,采用SPS方法合成Mg2Si基半导体。研究结果显示,Al和Zn杂质的掺杂可以提高Mg2Si的电导率,但降低了Seebeck系数,对热导影响不大,获得了更高的功率因子,ZT值从Mg2Si的0.29提高到Mg(AZ)2Si的0.58。这项工作开创了回收镁合金的边角料来制备热电材料的先例,避免了球磨的工序,且可获得理想的热电性能,具有很好的经济效益。

在p型Mg2Si基热电材料的研究方面,至今最高ZT值只有0.7,远低于n型材料,主要是由于p型Mg2Si基热电材料的Seebeck系数在同等电导率条件下要明显低于n型材料。一般通过往Mg2Si中掺杂Ga、In、Ag、Cu和Au等元素可以形成p型[8]材料。Ag是一种比较常用的掺杂元素,但由于Ag掺杂的Mg2(Si, Sn)半导体的空穴迁移率低,导致其热电性能[33-34]表现不佳。文献[30]的研究结果显示,在Mg2Si中掺杂Ag后,其ZT值仅为873 K时的0.11。文献[35]发现在Mg2Ge0.4Sn0.6中掺入Ag,ZT约为0.38。文献[36]指出,可以在Mg2Si1−xGex合金中掺杂Ga来获得p型半导体,随着Ga含量的增加,Mg2Si和Mg2Si0.6Ge0.4的热导率降低,当Ga的含量为0.8%(原子分数)时,获得最大ZT值0.36。近期的研究结果显示,碱金属(Li、Na、K)也可作为有效的p型掺杂剂[37]。文献[38]在Mg2Si0.3Sn0.7中掺入了Li,使其空穴浓度提高到4.8 × 1020cm−3,把ZT值从0.04提高到了0.5,并将其峰值温度推高了约150 K。文献[39]也将Li掺入到Mg2Si0.4Sn0.6中,随着Li掺杂量从1%增加到9%,其载流子浓度从4.94 × 1019增加到2.35 × 1020cm−3,σ从2.2 × 103增加到7.3 × 104S/m,并伴随着一定程度的S降低,同时热导率显著降低,因此最终率获得的最大ZT值能达到7% Li掺杂时的0.58。文献[40]采用Li2CO3作为掺杂剂,而非前者的单质Li,制得的Mg2Li0.025Si0.4Sn0.6具有更高的ZT值0.7。

总体来看,n型Mg2Si基半导体材料的热电性能要优于p型半导体。在实际应用中,要求成分相近的n型和p型热电材料去匹配[36,41]。因此还需要集中更多的精力去提高p型半导体的热电性能。

1.2 通过增加声子的散射作用来降低晶格热导率

提高材料热电性能的另一个重要途径是通过增加对声子的散射作用来降低晶格热导率。目前研究最多的有Si位合金化和晶粒尺寸细化两种方式。

Si位合金化既能降低晶格热导率,也能调控禁带宽度,还能形成能带简并。Sn是一种比较理想的合金化元素,部分取代Si后,显著降低了热导率,Mg2Si0.3Sn0.7被认为是晶格热电导率最低的成分,但带来的问题是禁带宽度太小,在较低温度就出现了本征激发导致的双极效应,使得功率因子不高[38]。因此,如何在很窄的禁带宽度下避免双极效应有重要意义。将Sn与其他元素共掺,获得合适的载流子浓度,并实现能级对齐形成能带简并,是比较经典的工作。文献[3]通过第一性原理计算表明,Mg2Si1−xSnx的导带底由重导带和轻导带构成,随着Sn/Si比例的增加,轻导带和重导带逐渐对齐,在0.65~0.7之间发生简并。能带简并可显著增加载流子有效质量,大幅提高Seebeck系数,且不会降低载流子迁移率。文献[18]的实验验证了上述理论计算,实验以Mg2.2Si1-ySny-0.013Sb0.013(0.3≤y≤0.7)为研究对象,发现随着Sn含量的增加,功率因子得到改善,晶格热导先降后增,由于能带的简并,载流子有效质量增加,在Sn含量为0.7时,ZT值最高达到1.1。

由于KL相对独立,因而在电导率不降低的前提下,通过在材料中形成各种尺度的微结构减小晶格热导率以提高材料的最优值的研究最为充分,取得了较大进展[42]。一些理论研究表明,晶界是长波声子的有效散射中心。对于晶粒尺寸细化(比如纳米级)的单一材料体系,由于晶界浓度的大量增加,声子被晶界散射的几率大大增加,因此材料的热导率会大幅下降[1]。第一性原理计算表明,Mg2SixSn1−x纳米线的热导率要小于块体的热导率[43]。文献[44]的实验结果与理论计算一致,其将ZT值从块体粗晶材料的1.2进一步提高到块体纳米结构材料的1.4。文献[45]采用SPS法制备的具有纳米级别和微米级别尺寸的掺杂0.7%(原子分数)Bi的Mg2Si基块体材料,尽管这些纳米晶界抑制了电子的传导,但可以减少其热导率,提高Seebeck系数,因此能改善块体材料的热电性能。但是,由于镁具有很高的蒸汽压、低压缩率以及易氧化,制备纳米块体材料是比较困难的,如化学气相沉积法[46]制备Mg2Si纳米线是不太可行的。文献[46]通过调整工艺,先形成Si纳米线前躯体,然后将镁蒸发镀到Si表面上,终于制备出转变较完全的Mg2Si纳米线。文献[47]首先将混合粉末球磨,然后SPS烧结,但发现每次加热后,晶粒尺寸都会增加,很难形成200 nm以下的颗粒,而且其热电性能改善也不是很明显。另外,也有学者企图在块体材料中引入细小的纳米掺杂物来改善热电性能。文献[48]通过机械研磨后用SPS烧结混合物的方法在Mg2Si中掺杂TiO2纳米颗粒后,提高了其ZT值。

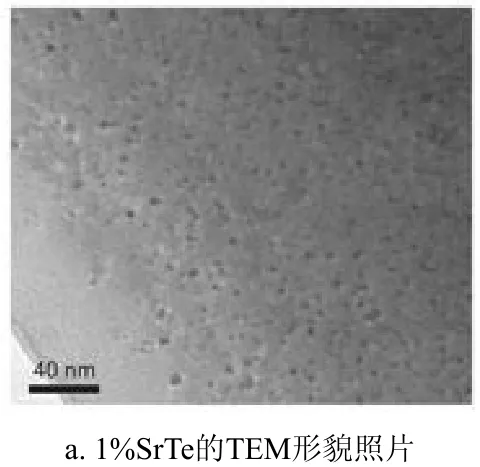

然而,到目前为止,结构纳米化的效果并不理想,没有显著提高Mg2Si基材料的最优值。最近,文献[49]通过理论计算发现,如果Mg2Si平均晶粒尺寸为20 nm,晶格热导率将下降40%,但同时由于晶界散射导致的迁移率下降,电导率也将下降50%,即微观结构纳米化不能有效提高ZT值。文献[50]关于Mg2Si、Mg2Si0.8Sn0.2中晶界散射作用的理论模拟发现,晶粒纳米化也仅能提高ZT约10%~15%,远远小于其他材料。文献[51]第一次较精确地从实验上证实了纳米第二相与基体的共格结构不影响电性能而大幅度降低热导率。从图2可以看出,通过选择电子能带结构相似的SrTe与PbTe,采用内延生长法在PbTe基体中生成了完全共格的SrTe纳米区,材料的电性能基本不变,而纳米第二相对声子的显著散射大幅降低材料的晶格热导率,材料的ZT值得到明显提髙。这种方法可能是一个值得借鉴的方式,可通过组成和工艺的控制,在基体材料中原位生成晶体结构与基体相似的纳米第二相,它对材料晶格热导率具有明显的抑制效果,但对电性能的影响不显著,因此非常有利于材料热电性能的优化。

图2 PbTe-SrTe的TEM分析

2 Mg2Si基热电材料的制备工艺研究

分析上述报道的数据可以看出,即使掺杂相同的元素,不同学者得到的ZT值也各不相同,说明除了掺杂量,ZT值还与材料制备方法、晶粒尺寸等有关。另外,制备方法对材料的热电性能影响也是不容忽视的。目前,已经有很多种方法应用到Mg2Si基热电材料的合成中,如固相合成法[20]、机械合金化法[13, 52-54]、热压法[55-58]、以及SPS[12, 59-62]等。

热压法和机械合金化法都是比较常用的材料制备方法。热压法通过同时施加高压(80 MPa左右)和高温条件(900~1073 K)来合成样品[55-56]。该方法具有以下优点:1)可以改善材料的机械性能;2)通过高压和高温的协同作用,可以有效地改变物质内部原子间的距离,进而有效地改变物质的物理学参数,如:能带宽度、态密度、有效质量等。这些参数直接影响材料的电导率、热导率、Seebeck系数等参数。因而可提高材料的热电性能;3)可以明显地简化热电材料的制备工艺,适合于工业化应用[57]。但是该制备方法要想获得均匀的热电材料,对退火时间要求比较长。文献[58]采用固液反应和热压的方法制备出Li、Ag双掺的p型Mg2Si0.25Sn0.75,改善了材料的热电性能,ZT值达到0.32。机械合金化法或球磨法应用简便、易于控制,而且对设备要求也低,可在常温下完成[54];但一般制备时间长,而且容易造成镁的氧化和团聚。

SPS方法是目前较流行的制备方法,它具有3方面的优势:1)可以缩短Mg和Si固相反应时间,节约能源;2)降低了固相反应的温度,可以抑制镁的挥发,保持颗粒的纳米结构;3)可以获得致密的块体材料,其密度可以非常接近理论密度,制备的材料具有很好的热电性能[61]。文献[39]采用自制的熔融纺丝系统,结合SPS方法制备Mg2Si基材料,与传统制备方法比较,该工艺可以把时间从原先的几天缩减到一个小时之内,极大提高了效率。文献[62]应用SPS和高压合成法将MgH2和金属Ge粉末在15 min内加热到623 K,在50 MPa的高压下保持20 min,这样可以保证MgH2分解充分;然后在5 min内将温度升高到823 K,烧结30 min,通过一步反应制备得到纯正的Mg2Ge,由于氢气的释放,抑制了MgO杂相的生成。但SPS工艺的缺点是对样品的形状尺寸限制较多,只能制备一些具有简单对称形状的样品,而且需要昂贵的直流脉冲发生器。

还有一些新兴的制备方法,如,雾化法是生产完全合金化粉末的最好方法,这种粉的每个颗粒不仅具有与既定熔融合金完全相同的均匀化学成分,而且由于快速凝固作用而细化了晶粒,消除了第二相的宏观偏析。雾化制粉法适合大批量工业化生产,但由于合金液与渣体和耐火材料坩埚接触,难免带入非金属夹杂物。文献[63]用气体雾化法获得的粉末90%以上的颗粒尺寸都在10~100 μm之间,平均颗粒大小为46.5 μm;然后将Mg2Si0.4Sn0.6的粉末在500~550 ℃,1 GPa的条件下烧结制备出块体材料,并通过添加4%(体积分数)的纳米尺寸MoS2颗粒来提高致密度,其密度可达理论密度的99.7%;但ZT值很低,最大值只有0.08。微波辐照辅助快速合成法也是一种比较有应用前景的合成方法,快速、干净,能获得晶粒尺寸小,更均匀的材料[64-66]。

除了制备块体Mg2Si基热电材料,也有制备成膜层的,但由于Mg容易氧化和蒸发,要想制备纯的、高结晶度的Mg2Si膜层难度较大。文献[67]首次采用包埋浸渗/化学气相沉积法,将Si基体加热,并在其表面包覆Mg和卤素活化剂的混合粉末,通过Mg扩散沉积到Si基体中,并与Si反应可获得80 μm厚的Mg2Si膜层。这种制备方法简单、经济,不需要高价的设备;另外,该方法可以应用于一些复杂形状的样品。

总的来说,制备Mg2Si基热电材料很难避免以下两个问题:1)因为Mg具有很高的蒸汽压,制备过程中往往难以确保准确的化学计量比。目前报道的制备方法中,助熔剂法能减少实际样品中化学计量比变化,如用B2O3包裹,就不需要过量的Mg粉,但该制备方法耗时较长,需12 h退火处理,获得的样品成分含有MgO杂质[40]。而较常规的办法是通过适当提高混合粉末中Mg的含量。2)Mg很活泼,容易被氧化,且Mg和Si熔点差别较大。在制备过程中充入惰性气体或加入一定量的过程保护剂可防止Mg的氧化;将粉末尽量研磨成更细小的颗粒,增加其比表面积,进而增加反应活性可解决Mg、Si两种元素的熔点差别大的制备难题。

3 结束语

作为新兴的热电材料之一,Mg2Si基半导体材料以其优异的性能受到越来越多的关注。综合近期报道,目前研究性能较好的是n型材料,主要集中在Mg2Si基材料的制备方法、微结构、热电性能相互关系的研究方面。今后需要进一步研究的内容可能有以下几个方面:

1)在全球聚焦资源和环境危机的今天,对于掺杂元素的选择,那些有一定环境危害或储量稀少、昂贵的元素使用会受到限制,不利于大量推广。一些无毒、价廉的掺杂元素对Mg2Si基材料热电性能的提高效果,应该是将来的重点研究方向。

2)在合成过程中,Mg容易挥发、氧化,可能还会与其他物质反应,这对制备方法和制备过程中的细节控制,提出了更高的要求和挑战。通过改进制备工艺,实现成分的精确控制以及控制杂相的引入,实现高性能样品的可控制备,是科技工作者的首要任务。当然,也有学者不再追求等化学计量比,转而研究Mg缺陷的影响[9,21,27],这不失为一个好的研究思路。

3)从优化ZT角度看,载流子浓度并非越多越好,有最佳浓度范围。但由于受掺杂元素的种类、溶解度等限制,有时并不能达到理想的载流子浓度。因此,需要通过理论计算和大量实验摸索,通过研究掺杂剂、基体和制备工艺来优化载流子浓度对热电性能的影响规律,获得最高ZT值。

4)从目前报道的结果看,还没有实现通过结构纳米化来显著降低晶格热导率。另外,对于制备过程中纳米掺杂相的粒径及其分布控制方面的系统研究也较少。基于此种现状,可能需结合掺杂提高电性能、纳米结构降低晶格热导率的方法,才有望大幅提高ZT。通过工艺条件的控制,制备出粒径大小可控的Mg2Si基材料,并添加纳米颗粒或纳米线状的掺杂剂,这方面的研究工作可能会是将来的研究热点之一。

5)Mg2Si基材料是一类具有重要应用前景的中温热电材料。根据实际应用,希望在同一Mg2Si基体系中获得热电性能相近的n型和p型材料,且ZT至少大于1,但这仍是一项挑战性的工作。另外,在中温区域,材料组成、微结构和热电性能的长期热稳定性是决定其能否广泛应用的关键因素。然而,迄今为止还没有系统研究Mg2Si基材料的热稳定性。因此,上述两方面的研究至关重要,对该热电材料的规模化生产和应用具有重要意义。

本文研究工作得到省级大学生创新创业训练计划项目(201710623044)的资助,在此表示感谢。