基于大数据的多维度水电机组健康评估与诊断

2018-10-18潘罗平安学利

潘罗平,安学利,周 叶

(中国水利水电科学研究院 水力机电研究所,北京 100038)

1 研究背景

水电作为经济可靠的可再生能源,为促进经济发展及节能减排起到重要的作用[1-2]。水电机组是发挥水利枢纽工程安全和经济效益的核心设备,机组运行产生的激振力(包括流道内部压力脉动)将通过压力管道、蜗壳钢衬、座环、顶盖和尾水管等,向厂房结构传递并作用于厂房结构,可能会引起厂房结构的整体或局部振动。巨型机组由于水头高、能量大,振动问题一旦发生,危害性可能更为严重。因此,巨型水轮发电机组在多约束条件下的安全运行及调控技术是保障特大水利枢纽安全的重要基础,且对于提高水资源利用率、促进国民经济发展、保证电站下游生态用水均具有重要意义。

随着水电机组容量和尺寸的增大,机组设备的运行稳定性对电站及互联电网安全的影响越来越大。水电发展“十三五”规划指出,我国将建设“互联网+”智能水电站。因此,迫切需要实时掌握机组设备真实的运行状况,从而科学合理地确定机组运维方式,实现机组智能化运维管理,同时可集中专家的优势,对分散的电站群通过远程诊断会商方式判断和指导特殊故障的检修,使机组更加安全高效运行。

2 基于大数据的水电机组健康评估与诊断

本文的基本思路为:首先分析水电机组正常工况健康特征,然后建立机组健康样本库,再将实时监测的特征参数与健康样本进行跟踪比对,识别运行状态是否“异常”,最后对检测出的“异常”状态输入到诊断系统或人工辅助诊断后可形成“故障样本”,逐步完善故障样本库,从而实现精确诊断。技术路线如图1所示,基于大数据的水电机组健康评估与诊断流程如图2所示。

图1 研究技术路线

图2 基于大数据的水电机组健康评估与诊断

目前,国内外现有的故障诊断理念是基于故障征兆,其策略为利用状态监测数据计算得到的特征参数与故障知识库中的故障征兆进行比对和分类,来识别设备故障,判断设备发生故障的性质和程度,以及产生原因、发生部位等,并预测故障的发展趋势[1-2]。由于水电机组的特殊性,其“故障”表现可能多种多样,使现阶段根本无法健全故障样本,进而导致基于水电机组故障特征和故障样本的诊断方法很难在短期内取得实用成果。这也是近十年来的故障诊断理论和诊断方法很难在工程实际应用的主要原因。

针对水电机组水机电耦合、运行工况的时变性等导致机组运行状态不能进行精确数学描述的难题,本研究从分析水电机组运行状态健康标准入手,以概率论与数理统计理论为基础,确定了机组健康指标及控制界限值,提出了基于健康样本的机组健康状态评估与异常检测模型,发明了机组动态特征提取及异常检测方法,实现了复杂、时变环境下水电机组运行状态实时准确评价和性能退化预测[1-4]。

当前对机组海量在线监测数据进行统计分析的研究非常少。通过对数据进行统计分析,能更好地掌握机组运行的整体情况,进而可以对数据异常的信号给出提示,指导监控人员进行原因分析,发现机组运行中存在的潜在问题,及时采取相应措施,进行风险管控。

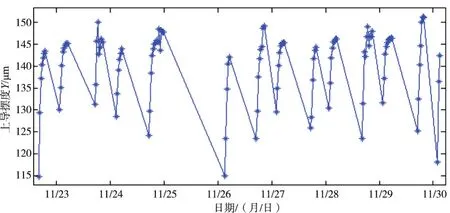

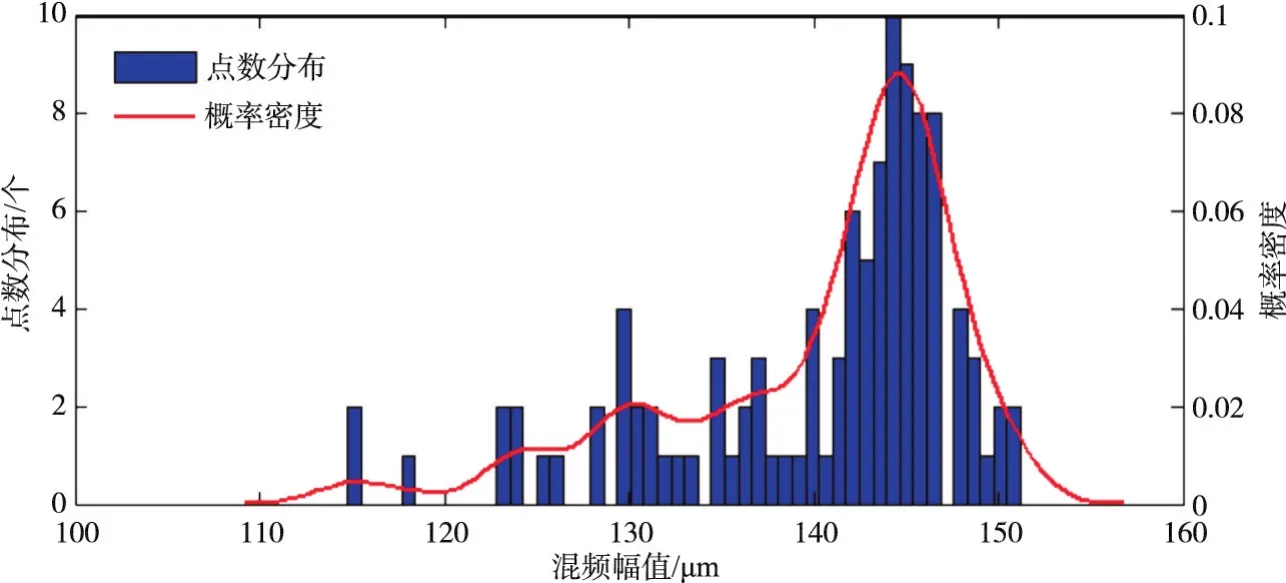

某水电机组上导摆度Y向水平振动峰峰值的实测数据如图3所示,从图3可以看出,由于机组结构复杂、工况转换频繁,使得振动参数时间序列非常复杂,难以从图中准确地分析机组实际运行状态。图4为图3数据的频数分布图及概率密度图,该图具有明显的非对称性,且中心偏右,说明该振动明显受机组工况等相关因素影响。从图中可以看出,若要获取机组更精确的实时运行特性,需要尽可能地找出影响其振动变化的关键因素。

图3 水电机组上导Y向摆度数据

图4 水电机组上导Y向摆度数据频数分布

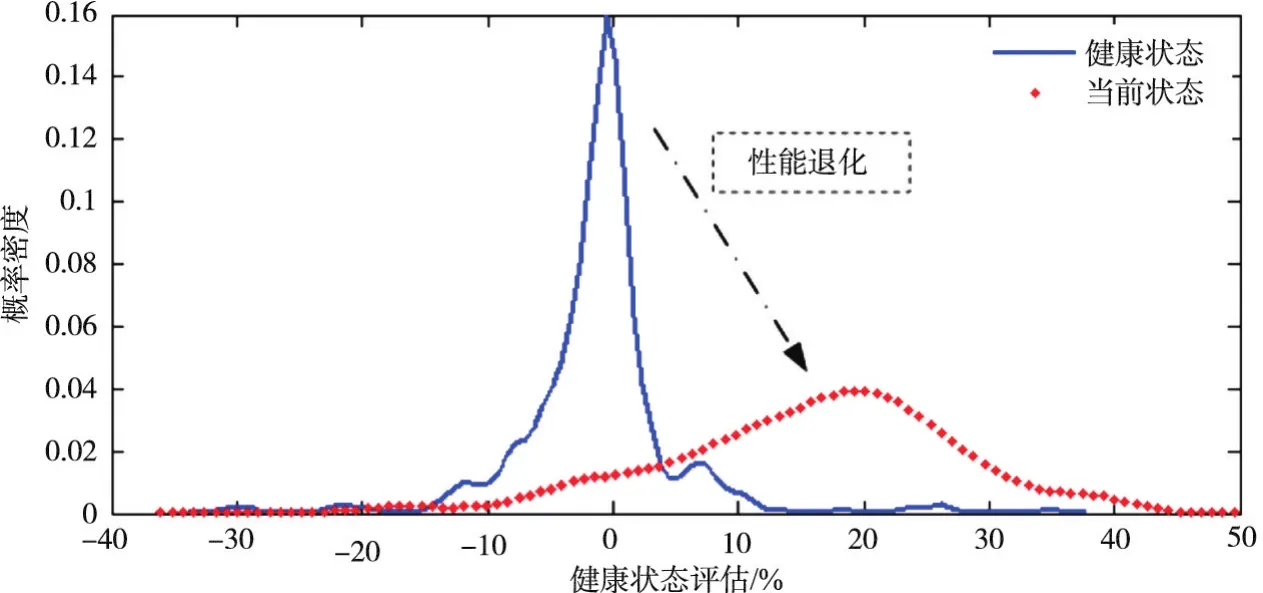

图5 水电机组健康评估结果

采用机组运行初期运行状态良好的无故障数据,建立机组健康状态下振动标准模型。该模型已经比较充分地考虑到工况参数等外界因素对机组特性的影响,较好地反映了该参数与机组工况之间的耦合关系。某电站机组基于现场实际状态监测振动数据进行健康评估结果如图5所示,展示了机组健康状态和当前状态下的振动偏差概率密度曲线。从图中可知,在机组经过2年运行后,机组振动概率密度曲线发生明显变化。其主要体现在曲线的宽度明显增大,峰值对应偏差值往右侧明显偏移,且明显减小。同时当前工况下的振动偏差概率密度曲线已经不具有明显的对称性。上述现象说明机组经过2年运行,运行状态已明显偏离最优健康状态,约已偏离20%,且左右波动范围加大。

水电机组各设备随着累积运行时间的增加,其性能将不断劣化,使得机组效率下降和振动加剧,若不及时采取检修措施将可能引发故障。如何准确、有效地确定机组的真实状态,预测机组劣化趋势,以便及时发现机组异常并合理安排检修,是水电机组由计划检修向状态检修转变的重要课题。

池莉在其新写实小说中对日常生活津津乐道,并且将自己高雅脱俗的追求编织在小说中的日常生活中。下文将从具象幸福观和抽象幸福观两方面来分析池莉的作品。

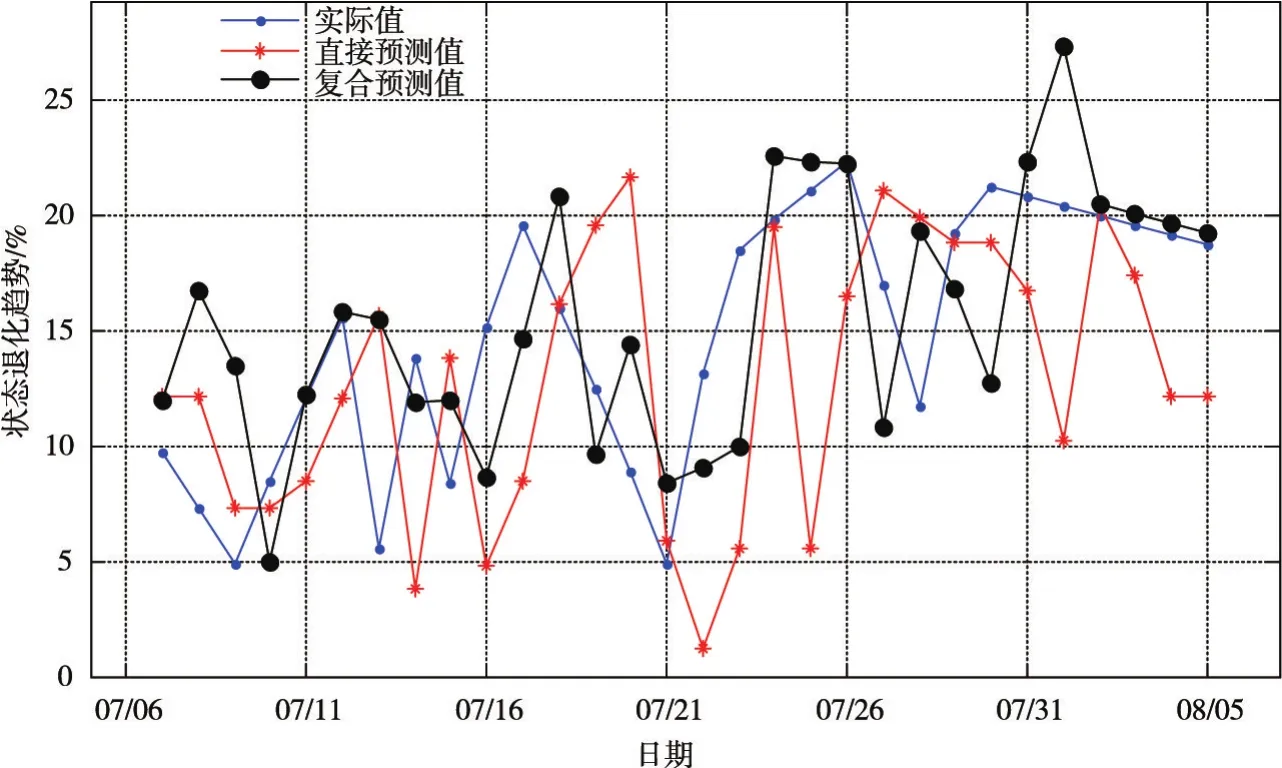

据此,本研究提出了基于健康样本的水电机组劣化趋势非线性预测模型[2-4,9]。该模型主要思路为:首先建立综合考虑有功功率、工作水头耦合作用的水电机组状态退化趋势模型;然后将状态退化趋势时间序列分解成若干个平稳分量,并根据其不同特性分别建立不同预测模型;最后将所有分量的预测结果进行重构获得水电机组最终的状态退化程度。

由水电机组实际状态监测数据分析结果(如图6所示[9])可见,本研究所提模型能有效地预测机组运行状态的劣化趋势,为水电机组的运行维护提供了一种新的思路。

图6 水电机组状态退化趋势预测结果(2011年)

3 基于规则和故障树的水电机组智能诊断与故障识别

图7 智能诊断系统总体结构

结合水电机组具体特点,充分考虑到水电机组状态监测技术已得到广泛应用[5-8],而现阶段水电机组故障样本较少等实际情况,本研究提出了通过建立健全的监测特征量指标健康样本来实现水电机组的健康诊断[9-14]。该诊断方法侧重于设备运行状态的实时评估(健康诊断),而不是过多的去关注故障原因、故障机理等,重点在于监测异常及严重程度,一旦发现异常再启动系统智能诊断或其它辅助手段来完成故障分析。同时,对于故障机理已经研究透彻的水电机组常见或一般故障,则建立确定的诊断规则,根据明确的故障征兆,利用基于规则的故障树诊断方法开展这类故障的智能诊断与自动识别。图7给出了智能诊断系统总体结构。

4 大型水电机组安全稳定运行分区准则

本文通过水电机组全水头稳定性及能量特性试验,提出了大型水电机组安全稳定分区准则;通过开展大型混流式和轴流转桨式水轮机转轮叶片动应力测试,研究转轮叶片在不同工况下的动应力和静应力水平分布情况及动应力的频率特征,分析动应力成因及对转轮叶片寿命影响,为转轮裂纹机理研究以及指导大型水电机组的安全高效运行提供参考。

三峡电厂上游水库分别于2003年11月6日蓄水至139 m水位、2006年10月25日蓄水至156 m水位、2008年11月4日蓄水至172 m水位、2010年10月26日蓄水至175 m水位,先后完成了135~139 m(2003年)、135~156 m(2006年)、145~172 m(2008年)、170~175 m(2010年)、145~175 m(2011年,地下电站31号机)、145~175 m(2012年,地下电站28号机)升水位过程中的机组稳定性和能量特性试验,试验水头68~110 m,每隔1 m,对机组效率及稳定性进行了全面实测,积累了机组全水头运行稳定性及能量特性数据,为保障机组安全稳定和高效运行提供了真实可靠的资料,具有重要意义[15-18]。

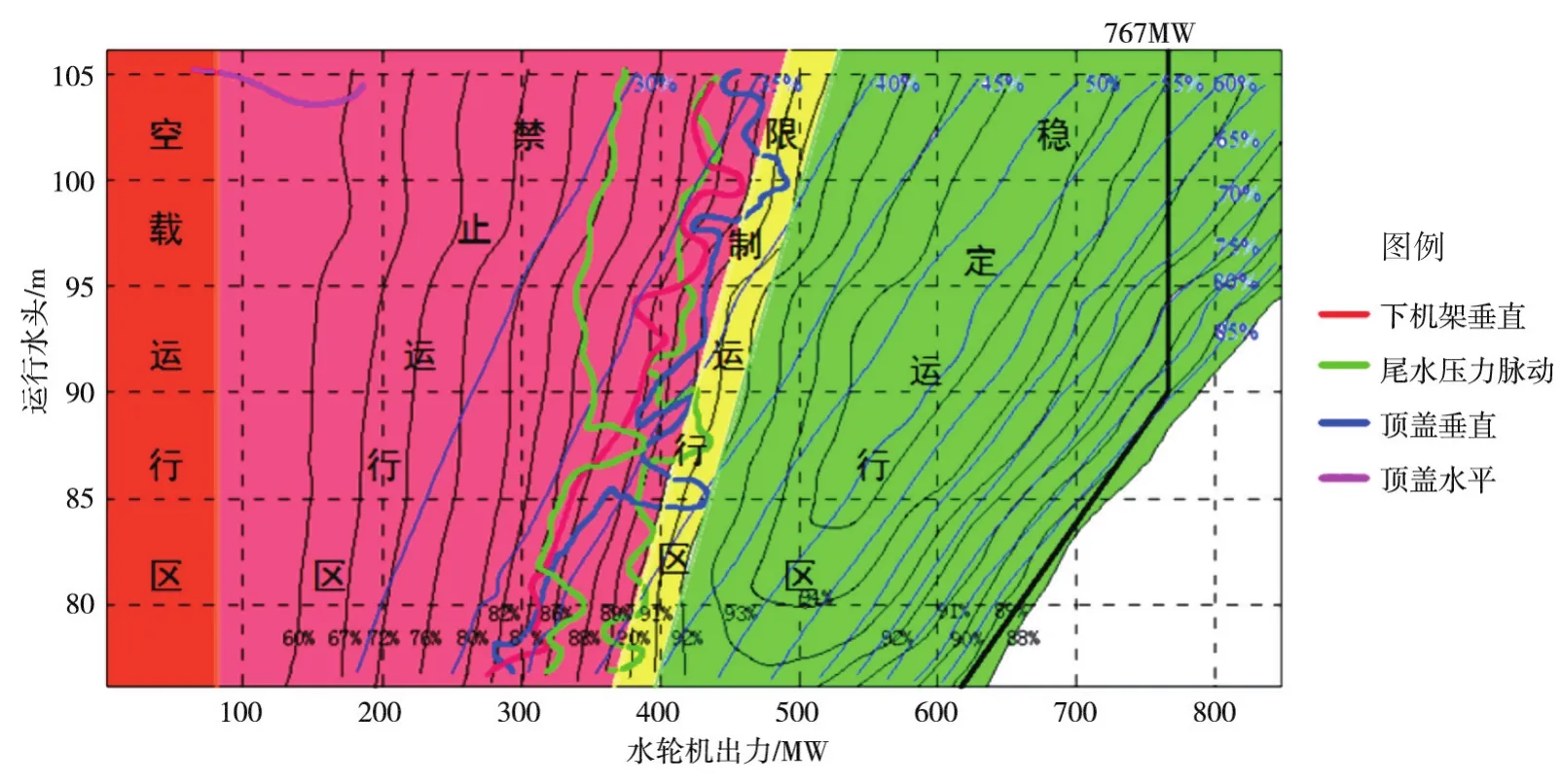

根据运行标准、稳定性试验以及国内外相关研究成果[19],提出了机组稳定运行分区原则:①空载工况下机组能稳定运行;②机组振动、摆度和噪声满足运行标准要求;③压力脉动小于4%,或在4%~6%之间无水力共振,无卡门涡共振;④关键部件的动态应力应小于10 MPa。基于运行标准和上游水位上升(145.5~172.1 m)过程中机组运行稳定性试验,根据水电机组能量特性、水压脉动特性、振动摆度特性和关键部件动应力特性,确立特性限值与约束条件,实施分区。如图8所示,机组运行区域划分为4个区:空载运行区、稳定运行区、限制运行区和禁止运行区。

图8 26F运行区域

5 大型水电设备状态监测与诊断系统平台

本文以三峡电站、葛洲坝电站、溪洛渡电站和向家坝电站为对象,通过分析集中控制的远程状态监测和故障诊断技术,探究大容量监测数据的高效读取与处理方法;提出多监测系统集成统一的设备状态监测数据接口规约,实现了不同厂家、不同监测设备的数据格式统一,制定了规约标准;建立了超大规模、跨流域、多机组、多系统的水电机组状态监测与故障诊断中心。对水轮机、发电机及其辅机运行状态进行全面监测与诊断,为三峡集团公司实现状态检修的目标奠定了坚实基础。该平台涉及2个流域,4个巨型电站(三峡、葛洲坝、溪洛渡、向家坝),81台机组,装机容量4549万kW,18种机型,21类监测子系统、24.9万个测点。

图9 监测界面

由于监测与诊断平台涉及到多地域、多机组、多系统,按照区域级-电厂级-机组级-监测子系统级(模块级)这4个层次进行设计和开发,图9给出了诊断中心监测主界面。区域级显示模块的是监测诊断中心能监测到的所有电厂位置。厂级监测模块显示的某一个厂级的所有机组的运行状态,如停开机状态、报警状态和水头、转速、有功等每一台机组的状态特征数据。机组级监测模块显示的是某一厂级的某一台机组的所有监测模块的特征状态数据,可以整体评估某台机组的运行情况。监测子系统模块显示的某一厂级的某一台机组的某一个监测模块的详细监测信息,如稳定性监测模块,会给出频谱分析、棒图、表格、波形等多种分析方法。监测子系统模块包括机组稳定性、效率、噪声、温度、发电机气隙与磁场强度、主变局放等监测模块。

目前已在该平台开展了机组运行状态报告编制,累计出具各类评价和研究报告6000余台份;已诊断出了转子质量不平衡、卡门涡共振、座环导流板撕裂、伸缩节导流板撕裂、转轮上止漏环脱落、极频振动与气隙不均、主变运行异常等7大项故障;提升了机组运行效率;为保障公司机组安全、稳定、高效运行正逐步发挥积极的作用并提供技术支撑。限于篇幅关系,本文只给出了两个应用案例。

5.1 地震对机组的影响分析[20]2013—2014年期间,西南地区多次发生有感地震,由于行业内没有地震对机组的健康状态影响实际经验,运行单位及设备制造商等各方都对地震“是否会给机组带来损害”以及“会带来什么损害”非常关注。

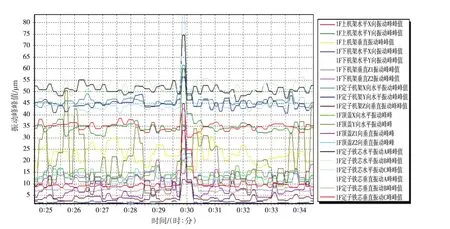

图10为2014年“9·12永善地震”时溪洛渡电站20F机组的振动情况。该地震震级为里氏5.0级,震源深度约7 km。从图中可以看出,地震发生时,20F机组的振动明显增大,地震结束后,振动迅速恢复到震前水平,且经过长时间监测,机组振动水平与震前相比没有明显变化,说明“9·12永善地震”对机组的运行状态影响较小。

图10 地震过程中机组稳定性变化情况

通过及时分析三峡诊断中心的监测数据,及时了解地震级别和电站距离震中距离给机组振动带来的影响,并对设备状态及时评估,为生产决策提供数据支持。通过大数据分析,得出以下结论:(1)地震对机组的振动影响较大,对摆度、压力及瓦温影响较小;(2)震后振动能迅速恢复到震前水平;(3)在震前振动水平相当的情况下,除个别测点外,6.3级地震比5.8级地震震时振动值高2~5倍。

5.2 机组运行工况建议[21]水电机组在设计和制造阶段,厂家会提供机组运行范围区域图;另外,在机组投运初期,一般在升降水位过程中会进行稳定性和能量特性测试,进一步复核厂家提供的运行范围,并形成用以指导机组实际运行的运转特性曲线。

设计阶段的运行范围是综合理论计算及模型试验结果得到的,而变水位过程中的真机试验,一般按等间隔水头进行试验,试验过程并不能全覆盖机组的所有运行水头和出力。另外,随着机组运行时间的改变或者机组检修工作的实施,当前机组的状况相对于初始状态已发生了改变,导致厂家给出的运行范围及投运初期真机试验得到的运行范围可能与实际情况有所变化。

在中国长江三峡集团公司水电机组状态监测与故障诊断中心统一平台上,由于对机组稳定性参数进行了实时测量,能够及时反映机组的实际状态,因此通过对该平台中实时数据的分析,可以更加准确的绘制机组稳定运行范围,为指导机组的安全稳定运行提供参考。图11为2014年三峡电站某台机组实测数据绘制的稳定运行范围,蓝色部分为稳定运行区,红色部分为超标运行工况。

通过对实时运行数据的分析,可以更加精确地查找机组设备的稳定运行工况和超标运行工况,为机组的运行提供参考建议,避免机组在非稳定运行工况下长期运行,从而确保机组安全、稳定和可靠运行。

图11 三峡电站某机组稳定运行范围

6 结论

本文提出了基于大数据的水电机组智能健康评估和诊断理论及方法,建立了多维度水电机组健康评估、异常检测和性能退化预测模型,大幅提高了水电机组异常诊断的准确率。建立了智能诊断专家知识库,实现了水电机组四大类70种故障的实时自动识别和准确定位;建立了专家诊断平台,实现了疑难故障的远程专家会诊。提出了大型机组安全稳定运行分区准则,研究成果已应用于GB/T32584、ISO20816等国家和国际标准的制定。建立了规模最大、流域面积最广、机组型号最多、涉及特征参数最全面、系统最复杂的大型水电机组远程状态监测与诊断系统平台,经6年运行考验,系统稳定可靠,诊断准确率高。

水电机组安全高效运行关键技术及智能化健康评估系统,已成功应用于三峡、葛洲坝、溪洛渡和向家坝等巨型电站,及几内亚凯乐塔、埃塞俄比亚GIBEⅢ等国外大中型电站安全高效运行,应用机组达285台,机组装机容量达8020万kW,取得了重大的经济和社会效益。