低熔点固化剂对环氧树脂性能的影响

2018-10-18任志东梁晨曦郝思嘉田俊鹏戴圣龙

任志东,梁晨曦,郝思嘉,邢 悦,田俊鹏,戴圣龙,杨 程

(1 中国航发北京航空材料研究院,北京 100095;2 合肥工业大学 化学与化工学院,合肥 230009)

环氧树脂基碳纤维复合材料具有高比强度、高比模量、抗疲劳、尺寸结构稳定、可设计性强等优点,广泛应用于航空航天等高科技领域[1-3]。根据固化温度的不同,可以将环氧树脂/碳纤维复合材料分为高温固化、中温固化、低温固化和室温固化等体系[4]。高温固化环氧树脂/碳纤维复合材料具有优异的力学性能,同时具有高的玻璃化转变温度和长期使用温度等优异的热性能,因而在越来越多的主承力结构件中得到使用[5]。高温固化环氧树脂/碳纤维复合材料的制备中,可以选用的固化剂有4,4′-二氨基二苯甲烷 (DDM) 和4,4′-二氨基二苯砜 (DDS) 等。

4,4′-二氨基二苯甲烷是一种芳香胺类固化剂,其熔点较高,为90℃左右。DDM高的熔点要求在使用其作为固化剂时,需要预先将DDM和环氧树脂分别加热至70~90℃左右熔融后再混合,这会导致树脂体系的适用期缩短,增加了加工工艺的难度[6]。为了解决这个问题,一种方法是将DDM和其他芳香二胺混合,制备低熔点的混合芳胺[7-8];另一种方法是通过结构设计,制备新型的低熔点或液体芳香二胺[9]。陈永杰等[10]以邻硝基乙苯为原料,制备了室温下为液态的芳香二胺(4,4′-二氨基-3,3′-二乙基二苯甲烷)。陈友焰等[11]、陈红宇等[12]则以苯胺和邻乙基苯胺的混合物为原料,制备了含有4,4′-二氨基-3,3′-二乙基二苯甲烷的三元混合芳胺。

MOEA是DDM的一种衍生物,MOEA的分子结构中引入了烷基链,有效地降低了固化剂的熔点,有利于改善树脂的制备工艺和加工工艺。为了制备适用于复合材料制造的高性能环氧树脂,本工作研究了低熔点固化剂MOEA对环氧树脂的黏度-温度特性、固化行为、力学性能和热性能的影响;表征和分析了环氧树脂的性能,并与以DDM为固化剂的环氧树脂的性能进行了比较和分析。

1 实验材料与方法

1.1 实验原料

环氧树脂,自制(环氧值:0.605mol/100g);固化剂4,4′-二氨基二苯甲烷 (DDM),洪湖市双马新材料科技有限公司;固化剂MOEA(分子量:254.37g/mol),上海华谊树脂有限公司。

1.2 树脂及树脂固化物的制备

称取自制环氧树脂100g加入到圆底烧瓶中,通过油浴将树脂加热至95℃,之后加入固化剂DDM 30g,并快速搅拌。树脂体系呈均相的淡黄色黏稠液体后,将树脂快速冷却到室温,冷藏备用,该树脂标记为DDM30。

称取自制环氧树脂100g加入到圆底烧瓶中,通过油浴将树脂加热至50℃,之后加入固化剂MOEA 40g,并快速搅拌。树脂体系呈均相的褐色黏稠液体后,将树脂快速冷却到室温,冷藏备用,该树脂标记为MOEA40。

MOEA40和DDM30通过上述过程进行制备,树脂中含有环氧基团和氨基活泼氢的摩尔比为1∶1。环氧树脂固化物的制备过程如下:通过抽真空去除DDM30和MOEA40树脂体系中的气泡,之后将树脂缓慢地浇注到预热的模具中,并进行固化反应。固化工艺为:100℃/30min+130℃/120min+180℃/180min。

1.3 测试方法

树脂黏度-温度特性通过流变仪TA AR2000进行测试,升温速率为2℃/min;差示扫描量热分析 (DSC) 采用TA Q200差示扫描量热仪,测试在氮气条件下进行,升温速率为5℃/min;动态热机械分析 (DMA) 在动态热机械分析仪TA Q800上进行,频率为1Hz,升温速率为3℃/min,样条尺寸为30mm×5.5mm×2.2mm;热失重行为通过热失重分析仪TA Q500进行测试,测试在氮气条件下进行,升温速率为10℃/min;树脂浇注体的弯曲性能、拉伸性能及抗冲击强度分别通过万能材料试验机CMT4104、摆锤式冲击试验机JC-25Z进行测试,测试采用的标准为GB/T 2567-2008。

2 结果与分析

2.1 树脂的制备

DDM是一种芳胺固化剂,含有4个活泼氢,可以和环氧树脂发生固化反应而形成高交联密度、高玻璃化转变温度的聚合物。但是,DDM的熔点较高,增加了树脂的制备工艺的难度。MOEA是DDM的一种衍生物,其分子结构中引入了烷基链,熔点较低。为了制备高性能环氧树脂,本工作以MOEA为固化剂制备了环氧树脂MOEA40,并与以DDM为固化剂的环氧树脂DDM30的性能进行了比较和分析。

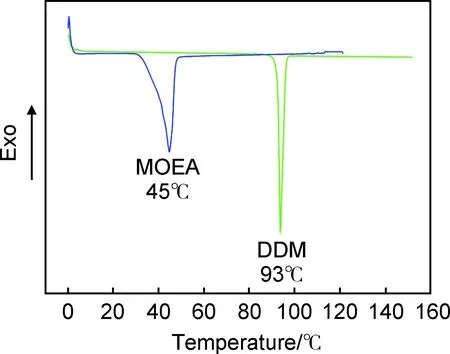

由图1可知,DDM的熔融吸热峰为93℃。在制备树脂时,需要将环氧树脂和DDM分别加热至95℃,然后进行混合。这种方法制备的树脂DDM30的适用期短,在室温放置48h后就发生凝胶。

图1 MOEA和DDM的熔点Fig.1 Melting-point of MOEA and DDM

MOEA的熔融放热峰为45℃ (图1),所以只需将环氧树脂和MOEA加热到50℃,通过机械搅拌即可得到目标树脂MOEA40。MOEA40在室温放置14天仍未发生凝胶。

2.2 树脂的黏度-温度特性

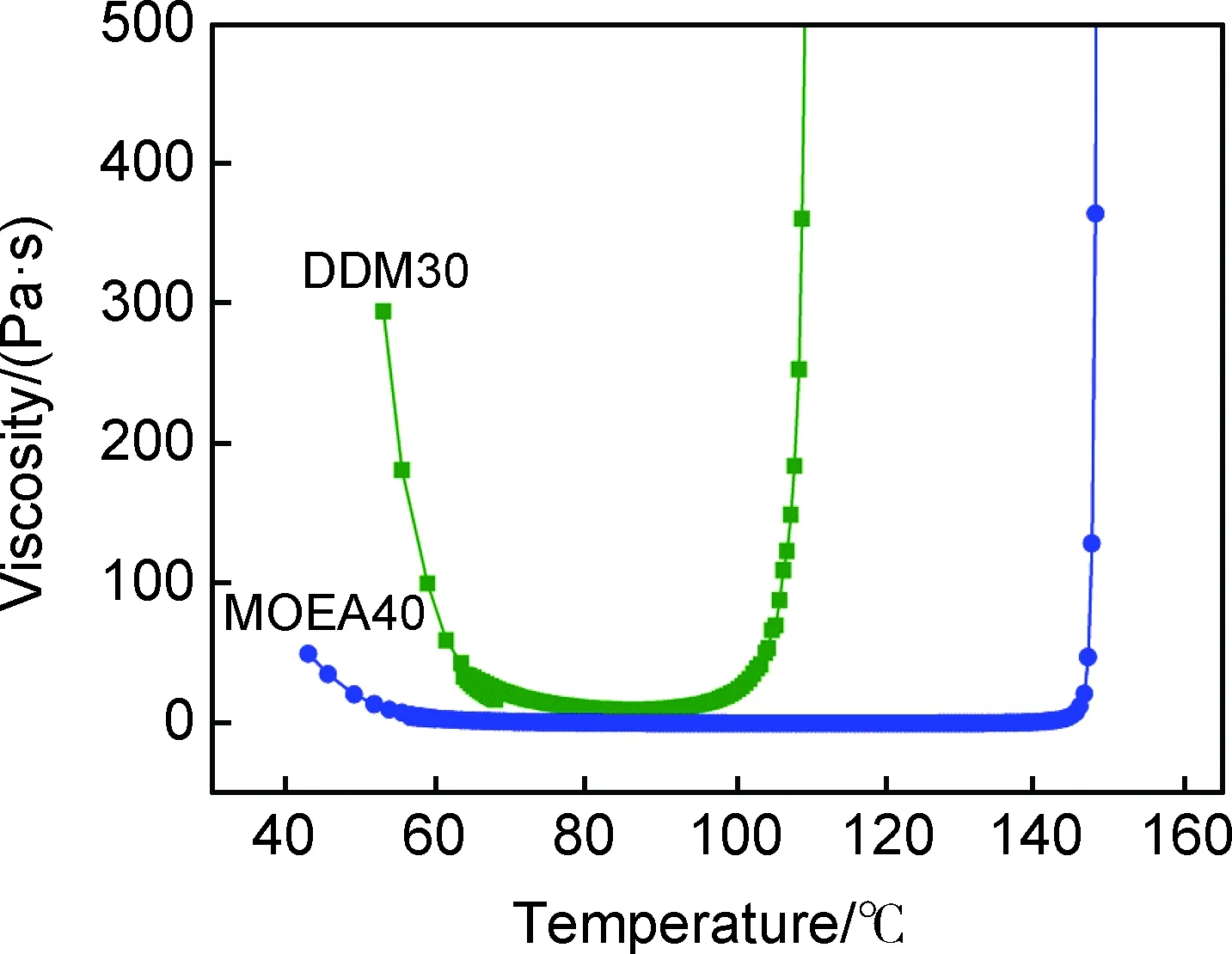

基体树脂的黏度-温度特性对树脂成型工艺、预浸料或碳纤维复合材料的制备工艺具有大的影响,所以对两种树脂体系MOEA40和DDM30的黏度进行了测试和分析,如图2所示。

由图2可知,MOEA40的黏度随着温度的升高逐渐降低,最小为0.2Pa·s;温度高于140℃,MOEA40的黏度逐渐变大,并在150℃左右迅速变大。分析认为,室温条件下,环氧树脂的分子链段之间相互缠绕,不易发生相对移动,树脂体系表现出高的黏度;随着温度的升高,分子链段获得能量,运动加剧,分子链段之间的缠绕减少,容易发生相对移动,树脂体系表现出低的黏度;但是当温度高于140℃,部分环氧树脂发生固化反应,形成交联网络,限制了分子链段的相对移动,宏观上表现为树脂体系的黏度增大。DDM30的黏度-温度曲线 (图2) 表现出相同的变化趋势,随着温度的升高,DDM30的黏度逐渐地降低,温度高于103℃后,黏度则迅速升高。

图2 MOEA40和DDM30的黏度-温度曲线Fig.2 Viscosity-temperature curves of MOEA40 and DDM30

综上,MOEA40在宽的温度区间 (60~140℃) 表现出低的黏度 (0.2~3.5Pa·s),黏度-温度特性优于DDM30 (63~103℃, 10~59Pa·s)。低的黏度、宽的温度窗口,为采用热熔法制备碳纤维预浸料、树脂传递模塑法制备碳纤维复合材料等成型工艺提供了可能。

2.3 树脂的固化行为

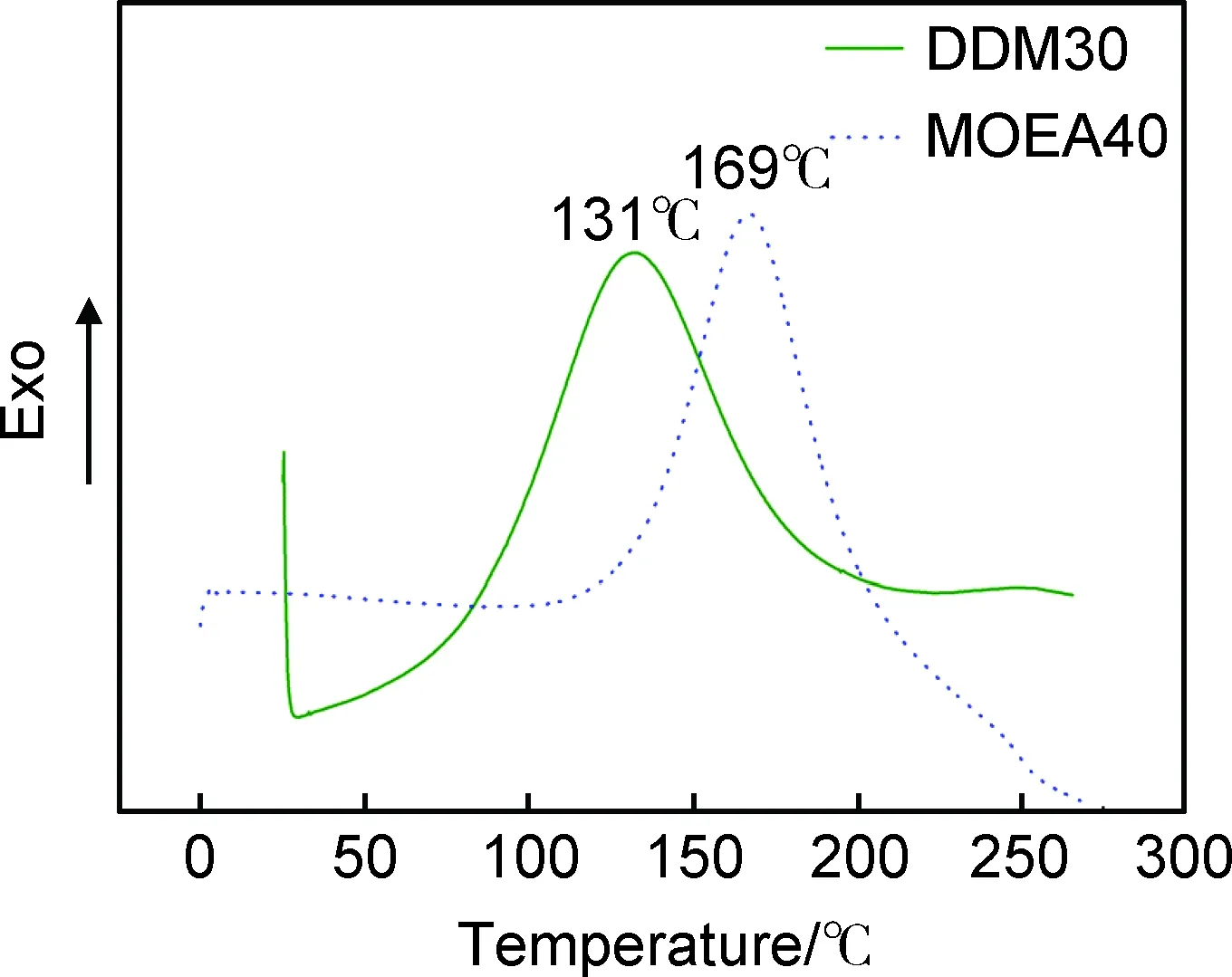

树脂基复合材料的成型工艺和树脂的固化行为直接相关,所以通过DSC对MOEA40的固化行为进行了研究。

MOEA40的DSC固化放热曲线 (图3) 表明,MOEA40在温度低于100℃时不发生或少发生固化反应,这一结果有利于MOEA40的制备及改性。由图3可知,DDM30在室温条件下就开始发生固化反应,这一结果解释了本工作所制备DDM30的适用期短的原因。分析认为,DDM30通过DDM和环氧树脂在95℃熔融共混制备,在制备过程中部分树脂发生固化,树脂的分子量增大,黏度变大;固化反应过程中产生的羟基等反应性官能团,可以作为促进剂,加速树脂体系的固化,缩短树脂的适用期。

图3 MOEA40和DDM30的DSC曲线Fig.3 DSC curves of MOEA40 and DDM30

MOEA40的固化峰峰值温度为169℃,表明MOEA40需要在较高的温度条件下才能完全固化;参照高温固化环氧树脂的固化工艺[13],本工作选定MOEA40的固化工艺为:100℃/30min+130℃/120min+180℃/180min。为了对环氧树脂固化物的性能进行比较和分析,本工作将MOEA40和DDM30在相同的固化工艺条件下进行固化。

2.4 树脂固化物的力学性能

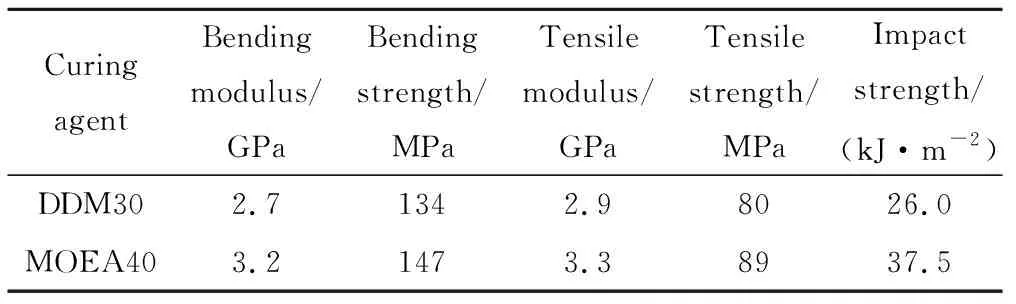

树脂固化物的强度和模量是树脂能否作为碳纤维复合材料的基体使用的重要指标,本工作对MOEA40固化物的弯曲性能、拉伸性能进行了测试和分析,详细数据见表1。

表1 MOEA40和DDM30固化物的弯曲性能、拉伸性能及冲击强度Table 1 Bending properties, tensile properties and impact strength of cured MOEA40 and DDM30

由表1可知,MOEA40的弯曲模量和拉伸模量分别为3.2GPa和3.3GPa,较DDM30的弯曲模量 (2.7GPa) 和拉伸模量 (2.9GPa) 分别提高了18.5%和13.8%。聚合物的刚度和模量正相关,表明MOEA40比DDM30具有更大的刚度,在受到相同外力作用时更不容易发生形变。

MOEA40的弯曲强度和拉伸强度分别为147MPa和89MPa,较DDM30的弯曲强度 (134MPa) 和拉伸强度 (80MPa) 分别提高了9.7%和11.2%。结果表明,MOEA40比DDM30具有更高的强度,具有更优异的抗弯曲性能和抗拉伸性能,能满足更高的使用要求。

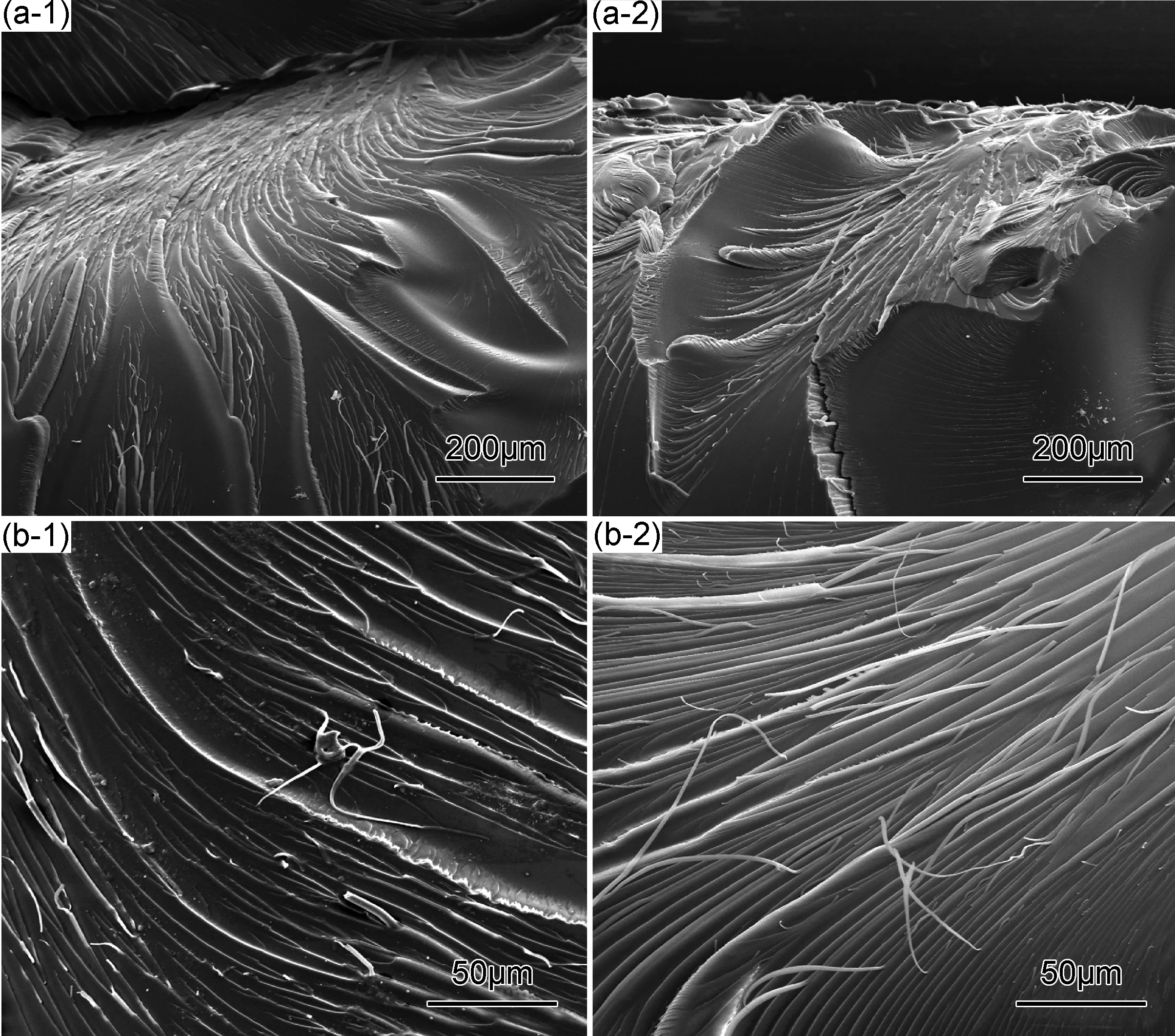

MOEA40和DDM30的弯曲断口形貌通过SEM进行了表征和分析。由图4(a-1), (a-2)可知,DDM30的弯曲断口断面光滑,是比较典型的脆性断裂特征;MOEA40的弯曲断口,可以明显地观察到漩涡状形貌,是比较典型的韧性断裂特征,结果表明MOEA40较之DDM30更不容易发生弯曲断裂,MOEA40的韧性优于DDM30。这一结果和摆锤冲击测试结果相一致。由表1可知,MOEA40的冲击强度为37.5kJ/m2,较之DDM30的抗冲击强度 (26.0kJ/m2) 提高了44%。MOEA40和DDM30的冲击断口形貌见图4(b-1),(b-2),MOEA40的冲击断口形貌和DDM30的冲击断口形貌相比,冲击形成的河流数量更多,河流台阶更细腻且河流台阶上还出现大量“丝状物”,表现出韧性断裂的特征,MOEA40较之DDM30具有更好的韧性和抗冲击性能。

图4 DDM30(1)和MOEA40(2)的弯曲断口形貌(a)和冲击断口形貌(b)Fig.4 Bending fracture morphology (a) and impact fracture morphology (b) of DDM30 (1) and MOEA40 (2)

2.5 树脂固化物的热性能

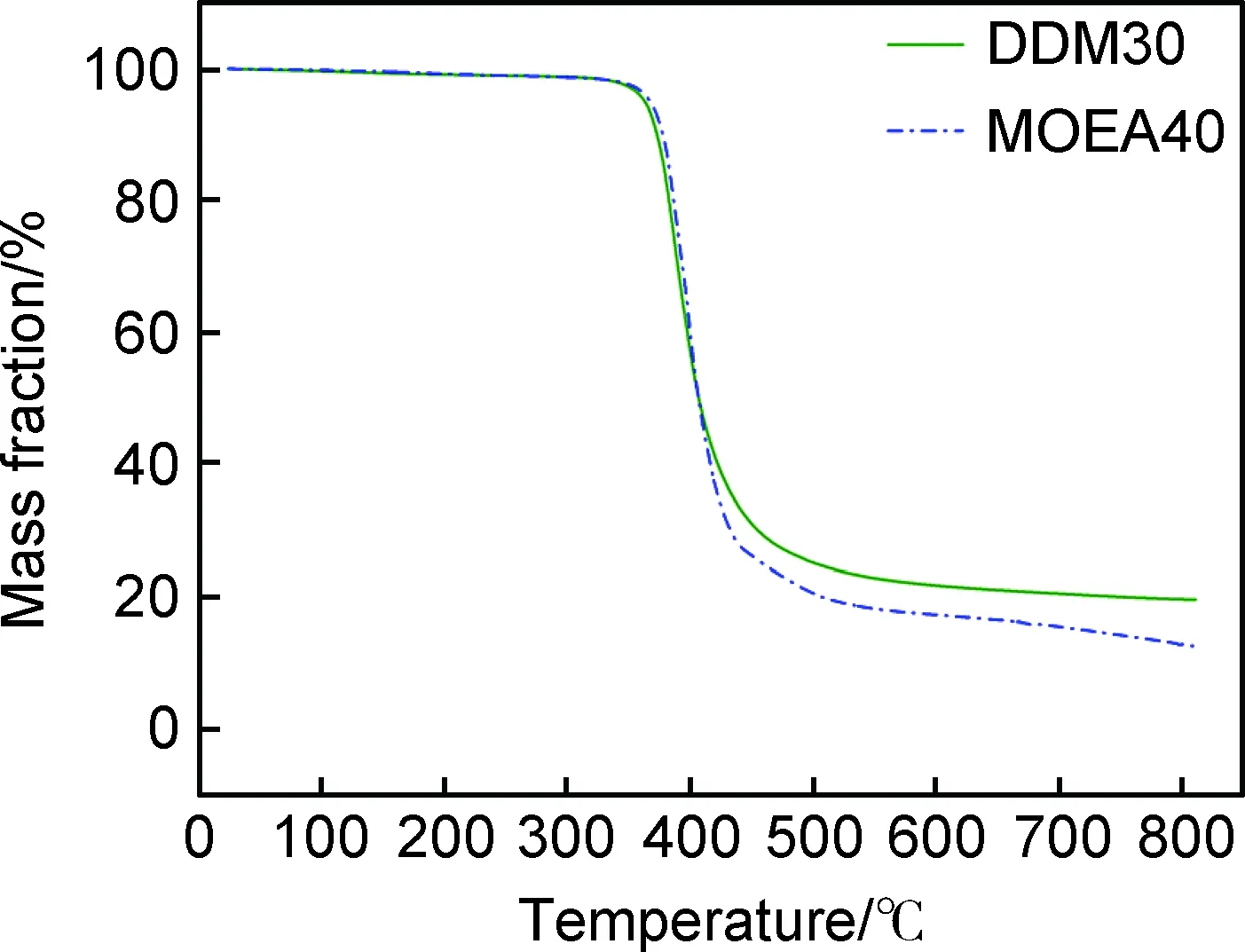

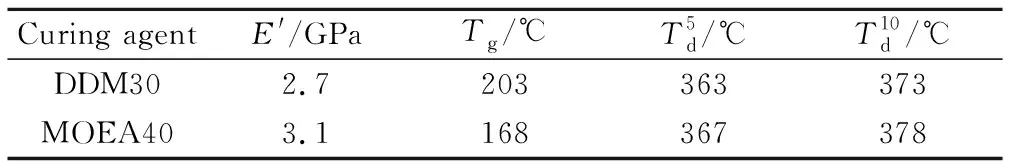

树脂固化物的耐热性及热稳定性和碳纤维复合材料的热性能具有正相关性,对复合材料的使用温度具有指导意义。本工作通过动态热机械分析 (DMA) 和热失重分析 (TGA) 对MOEA40固化物的耐热性和热稳定性分别进行了表征和分析,如图5和图6所示,详细数据见表2。

由图5和表2可知,MOEA40和DDM30在30℃温度条件下的储能模量分别为3.1GPa和2.7GPa,MOEA40具有更高的模量,也即更优的刚度,这一结果和前文中的力学性能测试结果相一致。

图5 MOEA40和DDM30的DMA曲线Fig.5 DMA curves of MOEA40 and DDM30

图6 MOEA40和DDM30的热失重曲线Fig.6 TGA curves of MOEA40 and DDM30

表2 MOEA40,DDM30的DMA及TGA测试结果Table 2 DMA and TGA data of MOEA40 and DDM30

tanδ-温度曲线的峰值对应的温度标记为玻璃化转变温度 (Tg)。由图5可知,MOEA40的玻璃化转变温度为168℃,DDM30的玻璃化转变温度为203℃,二者均具有高的玻璃化转变温度。分析认为是因为固化剂MOEA和DDM的分子结构中均含有四个活泼氢,可以和环氧树脂发生固化反应而形成高交联密度的聚合物。微观上,高的交联密度可以更有效地限制分子链段在受热情况下发生相对运动;宏观上则表现为,聚合物具有高的玻璃化转变温度。此外,相较于DDM,MOEA的分子结构上含有更多的烷基链,而烷基链在受热情况下更容易发生相对运动,进而会增加固化物的自由体积,降低固化物的玻璃化转变温度,所以相同固化条件下,MOEA40的玻璃化转变温度低于DDM30的玻璃化转变温度。

聚合物的热稳定性一般通过初始分解温度 (失重5%和10%的温度) 进行表征。MOEA40的初始分解温度,通过TGA进行测试,结果见图6和表2。由热失重曲线可知,氮气条件下,MOEA40失重5%的温度为367℃,失重10%的温度为378℃;DDM30失重5%和10%的温度分别为363℃和373℃,结果表明,MOEA40较DDM30的初始分解温度稍有提高。高的初始分解温度,有利于MOEA40在高的温度条件下使用。

3 结论

(1)MOEA具有低的熔点,在较低的温度条件下,通过机械搅拌就可以制备目标树脂MOEA40。MOEA40在60~140℃之间表现出低的黏度,为0.2~3.5Pa·s。MOEA40具有优异的温度-黏度特性。

(2)MOEA40不仅具有好的加工性能,其固化物也表现出好的力学性能。MOEA40固化物的弯曲强度可以达到147MPa,拉伸强度可以达到89MPa,具有优异的抗弯曲性能和抗拉伸性能。

(3)MOEA40固化物的玻璃化转变温度为168℃ (tanδ);在氮气条件下失重 5%和10%的温度分别为367℃和378℃。MOEA40不仅具有好的耐热性,且具有好的热稳定性。