履带车辆传动轴三工况动态扭矩实时测试

2018-10-18李建东张国伟宋美球

徐 宜, 王 敏, 李建东, 张国伟, 张 鑫, 宋美球

(1.中国北方车辆研究所 车辆传动重点实验室, 北京 100072;2.中国兵器计算机应用技术研究所, 北京 100089;3.中北大学 材料科学与工程学院, 太原 030051)

履带装甲车辆传动系统性能的好坏直接影响车辆的整体作战性能及产品的竞争能力.由于履带车辆的传动装置工作环境复杂,并且所受的动态扭矩变化范围较大,内部的传动轴常常发生疲劳失效[1-2].因此,对传动装置的扭矩测试就显得尤为重要.然而传动装置的工作环境恶劣、温度变化范围大、内部空间狭小等条件限制造成目前市场上的标准扭矩测试装置安装困难、难以满足测试工况.

尤其是近年来,履带车辆传动装置性能不断提高,具有高功率密度、高集成度和高转速的发展特点[3].这使得履带车辆传动装置供扭矩测试用的空间更加狭小,工作温度更高,给传动装置的扭矩测试带来了更多问题[4].本研究开发了基于集中光扭矩测量传感器(RFTS, Remote Fiber Testing System)的履带车辆传动轴动态扭矩载荷测量系统,分别对3种工况条件下的履带车辆传动轴扭矩进行测试,并与计算结果对比,进而分析了测试装置的准确性.

1 动态扭矩测试原理

履带车辆传动系统空间小、功率密度大、工作环境苛刻的特点造成样车传动轴扭矩测试比较困难,为此结合现有集中光扭矩测量传感器[5-6],采取嵌入式安装方法,将其安装于变速箱输出轴上,组成履带车辆行驶过程传动轴动态扭矩实时在线测试专用装置,如图1所示.

图1 传动轴动态扭矩实时在线测试装置

传动轴动态扭矩实时在线测试装置工作原理为:首先,粘贴在被测弹性传动轴上的扭矩测量应变片组成应变电桥,应变电桥将扭矩转化为电信号;然后,电信号经过放大、滤波处理后被定子和转子上相互匹配的传输单元传递给定子上的扭矩信号处理单元[7-8];最后,通过采集设备采集多个轴上的扭矩数据并记录保存.

测试装置的电能及信号传输是由一组带间隙的光电对射板完成的,信号无线传输的速度和稳定性决定了扭矩测试的最大采样频率和准确性,是传动轴动态扭矩测试装置的核心[9-10].表1是本研究传动轴动态扭矩实时在线测试装置的信号无线传输部分技术特性参数.

表1 测试装置信号无线传输部分技术特性参数

2 试验方案

为了验证测试装置能否满足履带车辆在多种工况行驶过程中传动轴动态扭矩测试的需求,建立了现场试验方案,并开展相关试验.

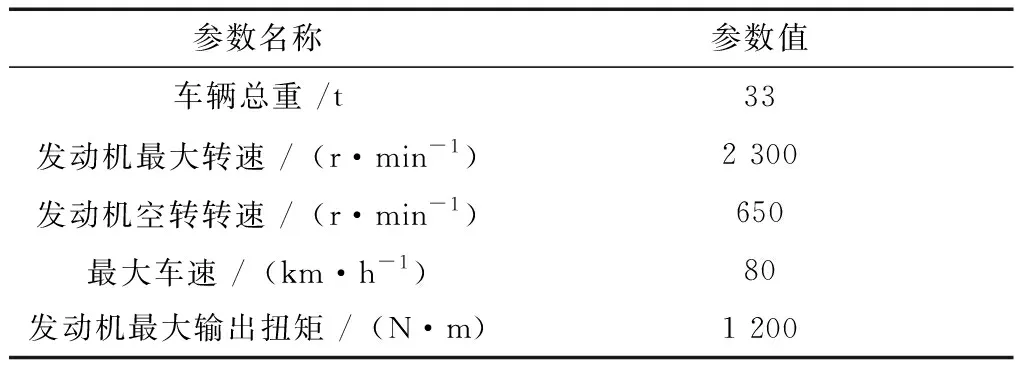

将配备了动态扭矩实时在线测试装置的传动轴安装在车辆传动系统中.并根据测试路况的特点,对外部信号处理装置加装相关的保护措施,组成履带车辆动态扭矩测试平台,其主要参数如表 2所示.

表2 动态扭矩测试平台主要参数

根据履带车辆行驶过程特点,设计起步过程、原地转向和随机行驶3种工况的试验条件.在各个工况分别测试传动轴所承受的动态扭矩,同时根据测试的发动机的功率、转速和传动比等参数计算传动轴承受的扭矩理论值.通过对比分析扭矩的测试值和计算值,来检验传动轴动态扭矩实时在线测试装置的测试准确性.

1)起步工况.测试车辆在沥青混凝土路面用一挡起步过程中,传动轴所受动态扭矩,测试3次.同时,计算车辆起步时传动轴承受的扭矩,分析对比试验结果与理论计算值之间的误差.

2)原地转向工况.分别测试车辆在沥青混凝土路面做原地左转向和原地右转向完整动作过程中传动轴所受的扭矩载荷,测试3次.然后,对测试扭矩载荷进行降噪和特点统计,并与理论计算值对比分析.

3)随机行驶工况.测试车辆在土路且以2挡和3挡,分别做加速运动时传动轴承受的扭矩,测试3次.同时,将扭矩测试值与理论计算值进行对比分析.

3 测试结果及分析

3.1 车辆起步工况的测试结果

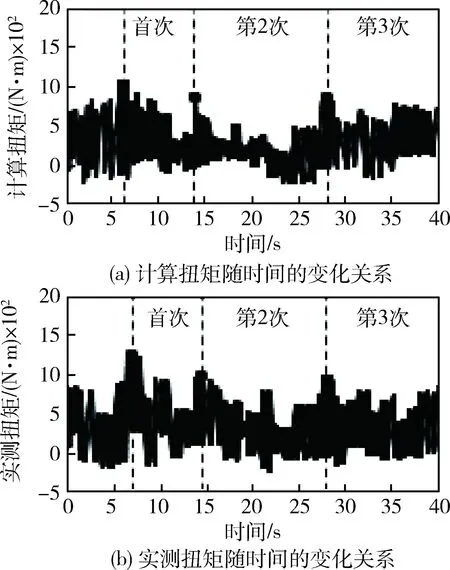

车辆起步过程包括瞬时启动和加速两个阶段.当履带车辆开始瞬间启动时,传动轴受到的扭矩值最大,扭矩曲线会出现一个峰值.此时,车辆的加速度也最大.之后,驾驶员开始逐渐踩油门加速,在此过程中离合器慢慢闭合.在车辆起步过程中路面被认为是平滑的高度不变.因此,排除了路面不平整造成对扭矩测试的影响.图2为车辆在沥青混凝土路面一挡起步时的传动轴扭矩计算值与测量值随时间的变化情况.

图2 实测扭矩与计算扭矩的对比

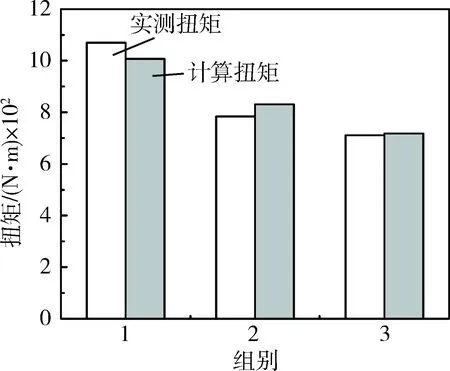

从图2中摘取车辆起步工况3次启动瞬间传动轴所承受扭矩的计算值和测试值,并绘制成如图3所示的条形图.从图中可以看出:第一组实测扭矩比第二组和第三组的实测扭矩大致高40%.这是因为车辆在起步工况开始的时候,离合器处于半接触状态,油门的开度值为28%,而第二组和第三组测的油门开度为 10%,小于第一组.总之,在车辆起步工况的3次测试中,忽略车辆由静到动的瞬间所受的外界影响,实际测试的传动轴扭矩峰值与理论计算值之间的差异小于10%,即在原地起步工况传动轴动态扭矩实时测试准确度高于90%.

图3 起步工况扭矩测试值和计算值对比

3.2 原地转向工况的测试结果

履带车辆在转向过程中内侧履带围绕瞬时转向中心做旋转运动,外侧履带做平移运动.因此,车辆转向过程中既受到地面滚动阻力矩,又受到转向的阻力矩[11].履带外侧接地段所受的总阻力即牵引力大小为

(1)

式中:f为地面(土路)变形阻力;G为车辆重力;L为履带接地长;B为履带中心距;μ为转向阻力系数.目前μ常用的经验计算公式为

(2)

式中:μmax为路面最大阻力系数;ρ为相对转向半径.

试验场地选取沥青混凝土路面.履带车辆依次开展3次原地左转向和右转向运动,同时记录传动轴所受的扭矩,然后将记录结果与同等条件下的计算结果进行对比,对比结果如图4所示.从图中可以看出,车辆在沥青混凝土路面上做原地左、右转向运动过程中,测试的传动轴扭矩值与计算值相差很小,并且扭矩测试值与理论计算值之间的差异小于10%,在合理的工程要求范围内.说明在车辆转向工况传动轴动态扭矩实时测试装置测试结果准确.

图4 原地转向工况扭矩测试值与计算值对比

3.3 随机行驶工况的测试结果

测试车辆在土路且以2挡和3挡分别做加速运动时传动轴承受的扭矩.图5、图6分别为车辆在2挡和3挡加速行驶过程中传动轴扭矩测试和计算结果随时间变化的情况.

图5 2挡加速行驶实测扭矩与计算扭矩对比

图6 3挡加速行驶实测扭矩与计算扭矩对比

从图5和图6可以看出,履带车辆在相同复杂的土路面上以2挡和3挡做加速行驶时,实测扭矩值与理论计算值相差比较大,平均差异达25%.这是由于土路路面不平导致的车辆在行驶过程中起伏不定影响了惯导传感器对车辆加速度的测量精度,进而导致车辆行驶过程中的传动轴扭矩理论计算值偏大.但是通过对比在同一路况、相同挡位条件下测试的多组传动轴扭矩数据,可以看出测试装置所测的多组传动轴扭矩数值比较一致,如图7、图8所示.通过计算可知每组扭矩实测值与它们的平均值之间的差别小于5%,说明扭矩传感器测得的扭矩信号比较稳定.

图7 2挡加速工况扭矩测试值与计算值对比

图8 3挡加速工况扭矩测试值与计算值对比

4 结 论

结合传动轴动态扭矩实时在线测试装置,建立了履带车辆传动轴动态扭矩测试方案,开展了履带车辆在起步、原地转向和随机行驶3种工况下的传动轴动态扭矩测试研究.对比分析实测数据与计算数据有以下结论:

1)车辆在起步及原地转向时,传动轴扭矩测试值与理论计算值偏差均在10%之内,满足工程需求.

2)车辆在随机加速工况行驶时,处于不同挡位的传动轴扭矩测试值与理论计算值平均偏差为25%;而在相同挡位加速行驶时,不同组别的传动轴扭矩测试值差异小于5%.

履带车辆在起步过程、原地转向和随机行驶3种工况下的传动轴扭矩测试数据均满足工程测试需求,验证了传动轴动态扭矩实时在线测试装置的可行性和准确性.