一种机载对数周期天线结构设计

2018-10-18朱海波王景琰张海福

朱海波,王景琰,张海福

(1.中国电子科技集团公司第五十四研究所,河北 石家庄 050081; 2.中国人民解放军32069部队天津军事代表室,天津 300211)

0 引言

近年来,越来越多设备选择以飞机作为工作平台,天线作为机载设备的一部分[1],是机载系统与外界进行信号交换的重要设备[2]。

机载天线除了完成所需的电性能外,还要满足飞机工作导致的环境适应性要求[3]。机载天线在实际工作过程中需承受来自载机发动机机械振动、喷气噪声、飞机的飞行姿态以及起飞、着陆等因素产生的振动和冲击[4]。上述工作环境对电子设备造成的危害主要有以下2种[5]:其一,结构和工艺性破坏,如结构件的疲劳、断裂、磨损,连接件的松动、分离等;其二,功能和性能性破坏,包括工作失灵、性能降低及超出容差范围等[6]。

如果机载天线自身承受冲击、振动性能较差,在使用过程中导致故障产生会影响整个飞机的作战性能[7]。为了保证机载天线的可靠性,必须对其结构进行抗振动设计[8]。

1 机载天线结构设计

根据需求,通过电磁仿真软件设计了结构为双对数周期天线的模型,由于该天线为机载天线,要承受飞机工作过程中所产生的振动和冲击[9],该天线电磁性能由其结构形状实现,所以天线良好的抗冲击和振动性能是其可靠工作的基础[10]。

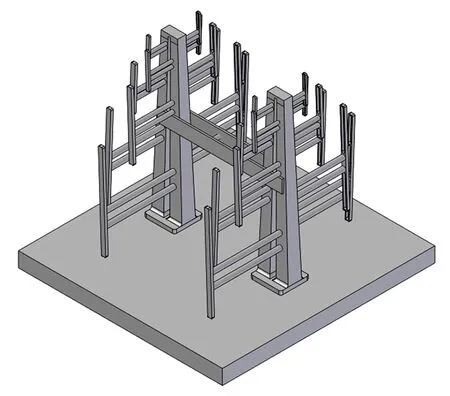

通过电磁仿真,设计了该天线的初步模型,如图1所示。针对电磁仿真模型,直接将模型根据可加工方案设计了天线的实际三维结构如图2所示,根据工程经验并经过分析认为图2中天线阵子与中间支架连接存在多处应力集中部位,并且各个主要零件使用螺钉连接降低了螺钉连接处结构的可靠性。在天线工作过程中,应力集中处必然成为天线破坏点[11],同时按照仿真模型天线生产加工实际产品需要拆分成许多零件,装配过程中产生的装配误差同样会影响天线的可靠性[12]。

图1 初步天线仿真模型

图2 天线初版模型

由于飞机起飞及工作过程中存在恶劣的冲击和振动环境,天线结构的可靠性直接决定了天线的性能及使用寿命,因此,从增加天线结构可靠性出发,对机载天线的仿真模型进行了优化。

本天线由左右2个实现天线性能的对数周期天线及改善天线性能的底部反射腔组成。

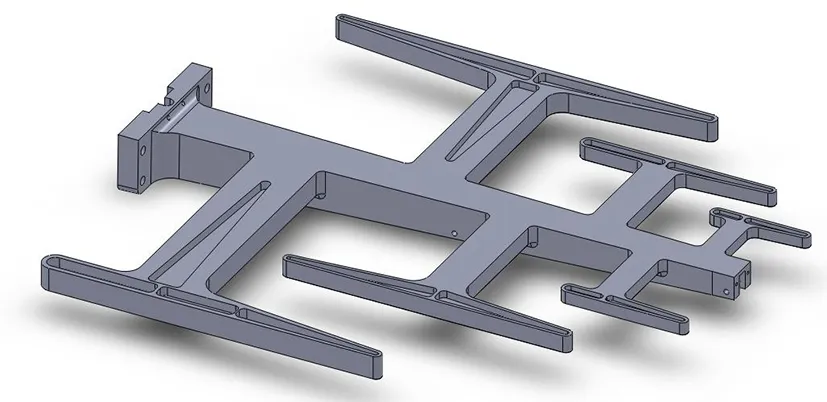

为了降低零件配合及装配误差造成的应力集中及破坏,本次结构设计中采用一体化设计,将左右天线的主体分别设计为一体成型的结构方式,如图3所示。

图3 单个对数周期天线

同时,对易出现应力集中的部分采用圆角过渡的方式消除应力集中,由于机载设备重量要求苛刻,所以同时对非关键受力部位设计减重凹槽等方式进行结构减重,并对天线工作过程中容易产生应力集中的薄弱部位结构优化,优化后的三维模型如图4所示。

图4 天线优化模型

该天线加工材料选择常用5A06系铝合金[13],其力学性能[14]如表1所示。该天线要求重量为8 kg,使用软件预估重量为7.5 kg,满足要求。

由于沥青混凝土摊铺施工一旦进行不允许中途中断,因而需要选用适宜的运输设备,保障拌和料等能够及时送至运输现场,同时最大程度地减少运输次数与运输成本,因此需要使用如下公式计算运输车辆的具体装卸能力以及运输次数:

表1 5A06-F铝合金力学性能

型号密度/(g.cm-3)抗拉强度/MPa屈服强度/MPa弹性模量/GPa5A06-F2.6529516070

由于该机载天线工作时封闭于天线罩内,环境适宜性无其他特殊要求,所以该天线涂镀工艺按照铝合金常用要求,采用表面按Al/Ct·Ocd导电氧化后,裸露面喷涂色漆的工艺。

本天线的最终目的是实现天线电磁性能,因此首先采用电磁仿真软件对优化后天线模型的驻波与增益进行了仿真,结果表明结构优化后其驻波比与增益均在指标要求范围内。

2 随机振动仿真分析

随机振动分析是指采用功率谱密度作为输入条件,以确定响应特定值出现概率的分析方法[15-16]。在设计过程中进行随机振动仿真分析,可以得到其在力学环境条件下的动力学响应[17]。

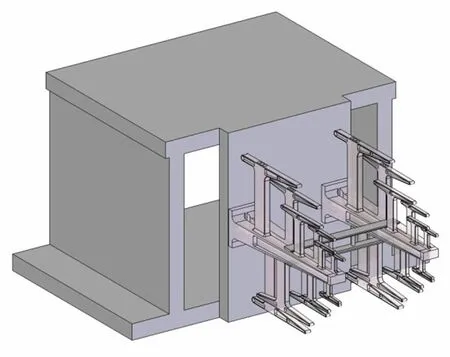

由图4可知该机载天线由2个对数周期天线和反射腔3个主要部分组成。

其中,天线阵反射腔与2个天线相比是一个相对独立的部分,装配时除了与天线连接,还将其直接固定在安装支架上,同时反射腔侧壁加装了专门的固定支撑加固,所以反射腔具有较好的抗振性,而且仿真时反射腔对天线的振动性能影响不大,为降低仿真分析时占用的计算资源,仿真时略去反射腔。

为了使振动试验效果与天线真实工作效果更贴近,设计了用于天线振动试验的夹具[18-19],并在仿真分析建模时带入振动夹具模型,力求仿真更贴近天线实际工作情况,如图5所示。根据表1在仿真软件中设置材料的各项参数并根据GJB中机载设备振动试验条件进行振动仿真分析。

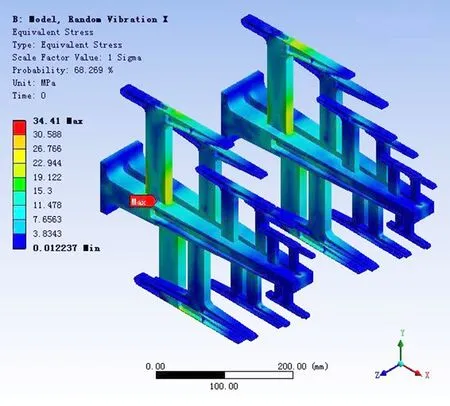

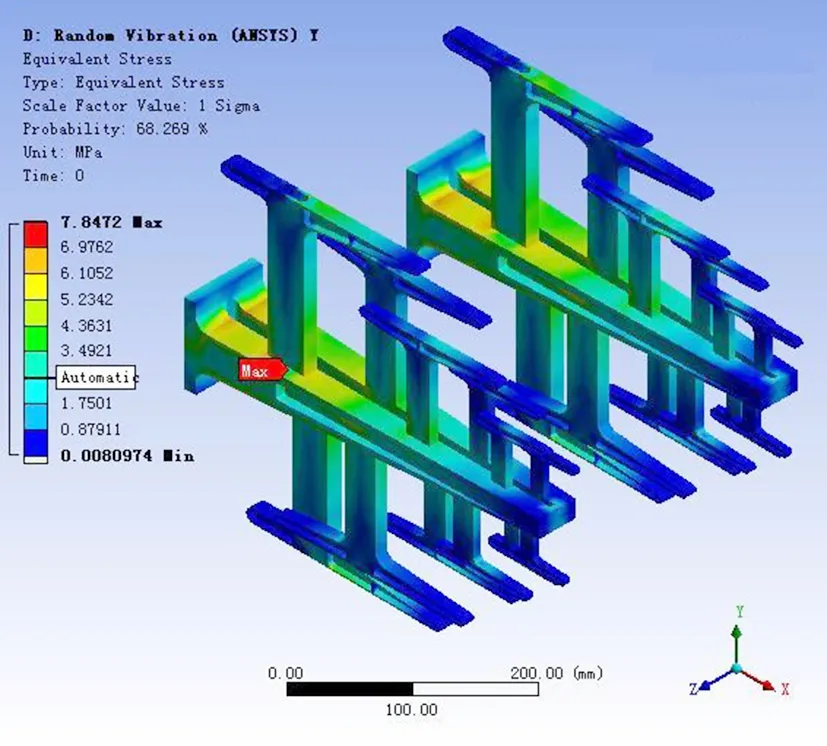

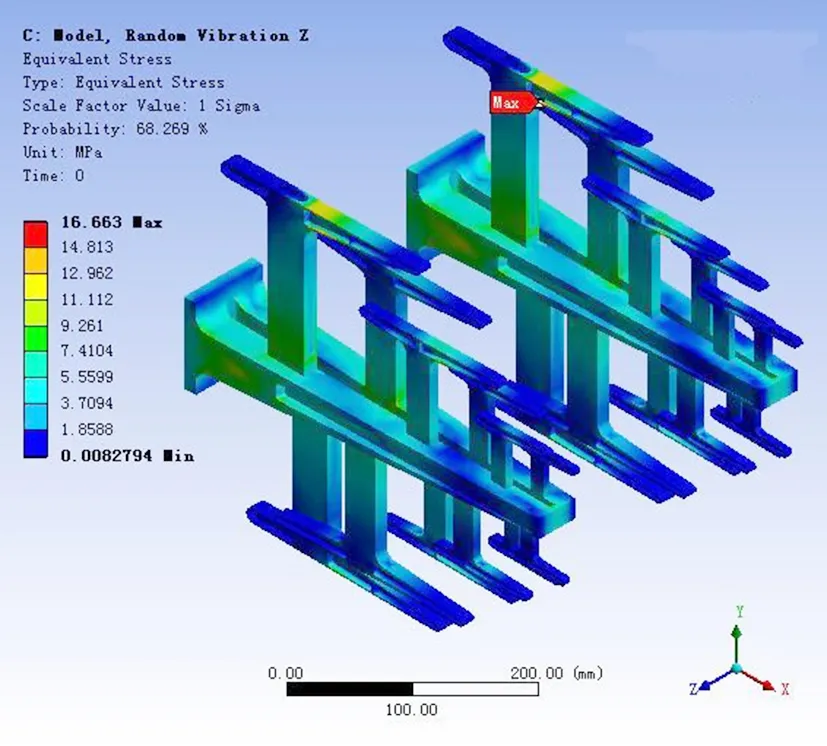

图6~图8给出了天线各个轴向仿真分析应力分布、最大应力所在位置及最大应力值。

图5 仿真模型

图6 X轴向随机振动应力

图7 Y轴向随机振动应力

图8 Z轴向随机振动应力

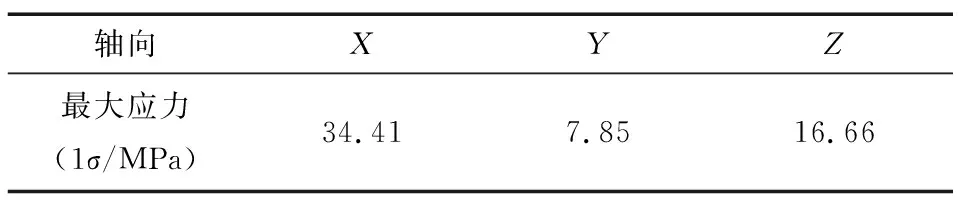

表2列出了各个轴向最大应力值,从力学仿真结果来看,该天线的最大应力出现在X轴向。

表2 各轴向最大应力

轴向XYZ最大应力(1σ/MPa)34.417.8516.66

根据表1给出的该天线所选用材料的物理性能,5A06系铝合金的许用应力σ为:

σ=σs/n,

(1)

式中,σs为5A06系铝合金的屈服强度,n取1.5~2.5,当n=2.5时,计算得出该材料的许用应力为64 MPa,此时该天线最大应力轴向的安全系数为许用应力与最大应力的比值,最终计算得出该天线的安全系数为1.86,满足结构设计中对安全系数的要求,因此该天线结构可靠性通过仿真实验验证,满足设计要求。

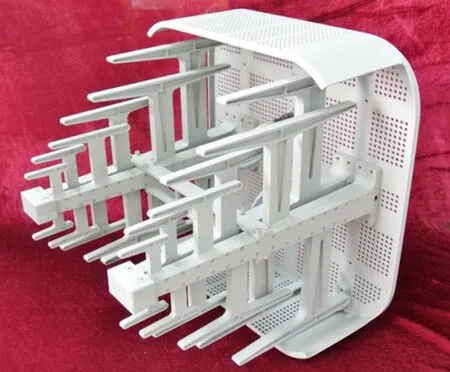

3 实物加工与试验

针对上文所述双对数周期天线数模,根据射频线缆装配方案及现有加工水平对天线及振动夹具进行了结构拆分,并绘制图纸加工实物,天线实物如图9所示。

实测样件重量为7.1 kg,相比软件估计重量7.5 kg略轻,出现偏差的原因在于软件中材料相关参数与实际情况有所偏差。

根据GJB要求机载设备振动条件(如图10所示)及冲击试验条件(如图11所示),本天线进行了振动和冲击试验,采用振动试验与冲击试验结合的试验方式,其中振动试验在3个轴向进行,每个轴向持续1 h,振动试验结束后进行该轴向的冲击试验,试验结束后再统一进行机械性能和外观质量检查。

图9 双对数周期天线实物

图10 振动试验谱

图11 后峰锯齿冲击脉冲波形

经过试验验证,该天线结构能满足GJB规定的振动及冲击要求。

4 结束语

设计了一种机载双对数周期天线的结构,在保证电磁性能的前提下,通过对天线结构部分进行优化,消除应力集中隐患,对优化后的三维模型采用仿真软件进行振动仿真分析。仿真分析结果符合要求后加工天线样件,根据GJB振动及冲击试验条件进行试验验证,结果证明设计的天线结构能够满足抗振动和冲击的要求,满足机载使用。