膨胀土桩基施工对紧邻管道受力变形的影响

2018-10-18刘巍,刘琼

刘 巍,刘 琼

(广西路桥工程集团有限公司,广西 南宁 530011)

0 引言

随着我国西部大开发及“一带一路”战略的实施与推进,云南地区在建高速公路达数千公里。桥梁架设技术从根本上解决了山区路网建设跨越山涧、河流的问题。钻孔灌注桩作为山区桥梁的重要组成结构,具有承载力高、施工噪音小、振动

小、抗震性能好等优点[1]。

云南为我国连接缅甸、老挝等国的枢纽站,其国际燃气、石油管道众多。桥梁桩基紧邻国际管线施工的情形时有发生,地下管线一般属于浅埋基础设施,在使用过程中对周围土体的位移变化及上部荷载较为敏感。桩基施工势必打破桩周土体初始应力平衡状态,引起土体沉降或隆起,严重危及临近管线的安全[2]。膨胀土吸水膨胀的特性,以及桩基施工的复杂性和隐蔽性,均急剧增加了膨胀土桩基施工自身安全风险和周边环境保护风险。

因此,研究云南膨胀土桩基施工对邻近管道的影响,具有重要的理论及实践价值。

1 工程概况

保山东南绕城项目起点位于保山市隆阳区辛街乡马家庄附近,起点桩号为K26+800,途经马家庄、汪家寨、马吃水、横巷、老背沟至黑泥田与杭瑞高速公路合并,终点桩号K37+517.64,路线全长10.717 64 km。主线合计桥梁12座,胡家坡大桥为跨越山间盆地和中缅石油管道而设,其中管道与桥梁斜交,位于1#墩与3#墩之间。故1#、2#、3#墩设计为门架墩,且盖梁为预应力混凝土结构;其中1#、3#墩为V型刚构,桩顶最大垂直力为5 905 kN;2#墩为大跨径简支结构,柱顶设置有盆式橡胶支座,桩顶最大垂直力为6 250 kN,管道从2#门架墩正下方斜向穿过 ,胡家坡大桥桩基结构参数如表1所示。

表1 桩基结构参数表

2 桥址土体工程特性试验研究

2.1 膨胀土判别方法

对膨胀土的判别,应根据工程地质特征及土的自由膨胀率等指标综合判定,目前,铁路、公路和建筑行业对膨胀土工程特性指标选取和评判方法不完全相同。本文通过总结归纳现有规范及国内外相关研究成果,综合考虑膨胀土的压实性状和强度特征,并结合云南保山东南绕城高速公路施工特点,确定土体液限、塑性指数及自由膨胀率、总胀缩率和<0.005 mm黏粒含量为膨胀土体判别指标[3-5],综合评价指标及方法详见表2。

表2 公路膨胀土潜势等级判定方法表

2.2 桥址膨胀土工程特性分析

2.2.1 自由膨胀率

膨胀土的自由膨胀率(δef)是指将膨胀土样经过粉碎风干后一定体积的松散土粒浸泡于水中,在没有任何限制条件下经充分吸水膨胀后产生自由膨胀,体积增大,试样膨胀稳定后所增加的体积与初始体积的百分比。试验室取三组干土试验分别进行自由膨胀率试验,试验结果如表3所示。

表3 自由膨胀率的测定数据表

由上述试验结果可知,三组试验自由膨胀率分别为53%、50%、53%,平均自由膨胀率为52%,则可初步判定为弱膨胀土。

2.2.2 液塑限试验

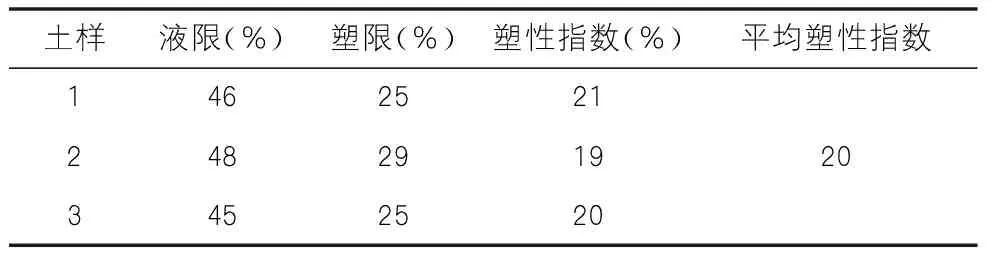

项目试验室采用圆锥质量为76 g的液塑限联合测定仪,测量胡家坡桥址处土体在不同含水量时的圆锥入土深度,并绘制其关系直线图,圆锥下沉深度为17 mm所对应的含水量即为该土体液限,圆锥下沉深度为2 mm所对应的含水量即为塑限。取三组土样进行试验,试验结果如表4所示。

表4 土体液塑限试验结果表

2.2.3 黏粒含量试验

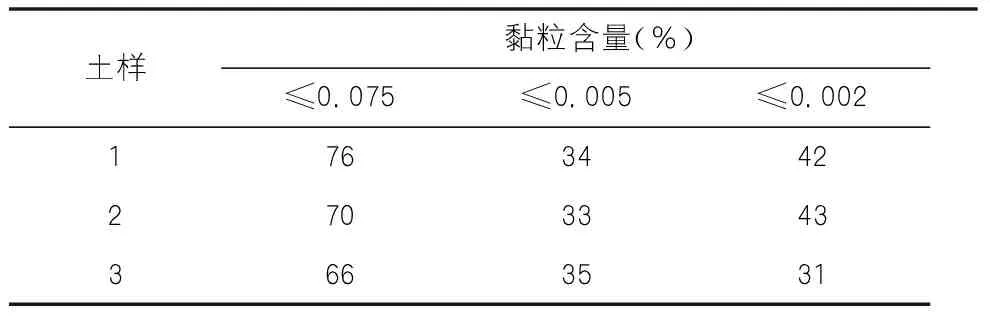

以胡家坡大桥土体作为试验对象,选取三个不同勘探孔土体进行黏粒含量试验。试验室拟采用密度计法测定直径<0.005 mm的黏粒含量,密度计法测定土颗粒分析方法适用于粒径<0.075 mm的试样,实验过程中采用六偏磷酸钠作分散剂,控制易溶盐含量使其<0.5%。试验结果见表5。

表5 黏粒含量试验结果表

2.2.4 胀缩总率

胀缩总率能反映膨胀土黏土矿物成分和结构特征,在一定条件下,它是膨胀土比较稳定的属性指标,同时也是工程上有实用价值的重要指标,因而也可作为膨胀土的判别指标。根据胀缩总率计算公式,计算胡家坡大桥膨胀土的胀缩总率为1.3。

综上所述,胡家坡大桥膨胀土的各项指标均属弱膨胀土标准范围,因此,该区域土体为弱膨胀土。施工过程中应重点考虑弱膨胀土的工程特性,结合弱膨胀土桩基施工经验,采取预防措施或改良方式,确保胡家坡大桥桩基施工质量及安全。

3 膨胀土桩基施工数值分析

3.1 桩周土体变形机理分析

膨胀土桩基成孔属于卸载过程,随着成孔深度增加,势必打破初始应力平衡状态,迫使桩周土体向桩孔中心移动,最终导致周边土体沉降与水平位移。桩周土体因吸水产生膨胀力,进而增加桩周土体侧向位移。混凝土初凝之前可认为是流体,随着混凝土灌注过程的不断推进,孔内混凝土对桩周土体产生侧向压力,其与土压力、膨胀力未达到新的平衡之前,桩周土体继续产生水平位移及沉降变形。

胡家坡大桥均采用低承台,即先开挖承台基坑,再浇筑混凝土至原设计标高。承台基坑降水过程使降水深度土体空隙内水分减少,空隙水压力减小。随着土体产生固结作用不断深入,土体孔隙体积不断减小,土体产生变形。承台开挖时,墙体内侧卸去原有土压力使墙外侧承受主动土压力,坑底墙体内侧受全部或部分被动土压力,因此墙体将在两侧压力差作用下产生变形和位移[6]。

3.2 三维模型建立

胡家坡大桥承台尺寸为8 m×8 m×3 m,桩长为45 m,管道间距为10 m,基坑开挖主要影响范围为开挖深度的1~3倍,因此,选取场地范围50 m×30 m×80 m(长宽高)的区域建立三维模型。承台、桩体和土层均采用3D实体单元,石油、燃气管道采用2D板单元。承台区域范围内单元尺寸为0.5 m×0.5 m,模型的单元尺寸为1 m×1 m,石油管道和燃气管道网格尺寸为0.5 m×0.5 m,总单元数量为379 340个,总结点数量为61 956个。

根据现场实际施工情况将三维模型的边界条件设定为模型下部加设Z方向位移约束,模型前后两面加设Y方向约束,模型左右两面加设X方向约束。三维数值模型如图1所示。

图1 整体模型、管道与桩基空间位置示意图

模型区域范围内土层起伏不断,根据石油、燃气管道相关结构设计参数以及工程地质资料将土层进行适当简化,主要划分为粉质黏土①、黏土②、黏土③、泥质灰岩④、泥质灰岩⑤等,土层计算参数取值主要根据地质勘察资料和工程经验综合确定,详见下页表6。

表6 土层参数表

注:带*的为经验值

3.3 施工阶段划分

在实际工程中,桩基施工并不是一次施工完成的,而是遵循成桩顺序逐一进行施工,最后完成承台施工。钻孔灌注桩施工时,由于模型区域内的应力场和位移场随着施工过程不断改变,因此,模型中设定的荷载值和位移边界条件也应随开挖过程不断变化。为了尽量符合现场施工情况,采用有限元软件中的钝化和激活功能,即通过激活网格单元和钝化网格单元来改变其荷载值和边界条件,具体实施步骤为:

(1)建立初始地应力场分析,激活所有土体网格、位移边界和荷载。仅考虑应力场的影响,不考虑位移场的作用,并进行位移清零设置。

(2)施作石油管道和燃气管道,即激活石油、燃气管道的网格单元。

(3)位移清零,仅考虑应力场的影响。

(4)1#桩成孔,灌注混凝土,即钝化1#桩土体,激活1#桩单元网格。

(5)重复步骤(4)完成所有灌注桩施工。

(6)开挖承台基坑,灌注混凝土,即钝化承台土体,激活承台混凝土网格单元。

3.4 计算结果分析

根据胡家坡大桥现场实际情况,模拟膨胀土桩基施工过程,计算临近管道的受力及变形,计算结果如表7所示。

由上表可知,桩基施工诱使管道发生竖向及水平变形,累计变形为0.9 mm。管道水平应力及竖向应力均处于较低水平,桩基施工对管道受力影响较小,管道结构处于安全状态。

3.5 桩顶荷载对管道的影响

胡家坡大桥桩基主要承受墩柱、重型盖梁、梁板等自重。借助原整体三维数值模型,对桩顶进行三阶段加载模拟(墩柱自重、墩柱+盖梁自重、墩柱+盖梁+梁板自重),分析桩顶轴向荷载对邻近管道受力变形的影响,计算结果如表8所示。

由表8可知,桩顶荷载对邻近管道的受力变形基本没影响。

4 结语

本文以胡家坡大桥为工程背景,综合分析桥址膨胀土的工程特性。基于混凝土桩、桩周土体和泥浆作用机理,从桩基成孔、灌注水下混凝土和承台开挖等方面,计算桩基施工过程对孔壁产生的附加压力。借助MIDAS/GTS有限元软件建立以桩基、土体和管道为整体的三维数值模型,模拟桩基施工对石油管道、燃气管道受力变形的影响。主要结论如下:

表7 模型计算结果统计表

表8 桩顶荷载对管道受力变形结果统计表

(1)桥址区域土体胀缩总率为1.3,平均自由膨胀率为52%,土样平均液限均>40%且<65%,<0.005 mm的黏粒含量达34%,故该区域土体属于弱膨胀土;

(2)桩基施工诱使管道发生竖向及水平变形,累计变形为0.09 mm。管道水平应力及竖向应力均处于较低水平,桩基施工对管道受力影响较小,管道结构处于安全状态。桩周土体沉降变形随距离增加逐渐减小,桩基施工过程应确保桩基与临近管道的水平距离,最小应为5 m;