蒸压加气混凝土板抗弯性能试验及数值模拟研究

2018-10-17陈博珊张国伟吴继丰高玉春王胜

陈博珊,张国伟,吴继丰,高玉春,王胜

(北京建筑大学“工程结构与新材料”北京市高等学校工程研究中心,北京 100044)

0 引言

蒸压加气混凝土属于特殊混凝土的范畴,与普通混凝土略有不同,是由硅质材料和钙质材料为主要原料,铝粉为发泡剂制成的一种新型墙体保温材料。由于加入了铝粉形成了大量的封闭性孔洞,一方面,较大程度上降低材料的密度,另一方面,有效提高板材的保温性能[1],蒸压加气混凝土板是能够满足保温要求的自保温墙体材料。传统有机外保温墙体容易引起墙体脱落和火灾等质量事故,因此,研发新型工业化装配式围护墙体,对改变上述局面具有重大意义。目前国内外关于加气混凝土的研究有很多,土耳其的Kurama教授等[2]提出了通过添加粉煤灰能有效提高加气混凝土的抗压强度;捷克的Ferretti教授[3]通过试验研究和数值模拟相结合的方式,研究了加气混凝土砌块的基本抗震性能;胡建军[4]进行了伊通加气板材的抗弯试验,同时通过大型有限元分析软件ANSYS对加气混凝土板的抗弯试验进行了数值模拟计算;李晓丹[5]基于大量试验研究得到了加气混凝土墙板的承载力理论公式。但目前国内外关于加气混凝土板的抗弯性能和数值模拟的研究比较少,适合普通混凝土的ABAQUS参数是否依然适合加气混凝土板的抗弯分析有待进一步研究。本文通过12块加气混凝土板的抗弯性能试验,研究配筋形式对抗弯性能和破坏特征的影响。

1 试验

1.1 试验材料

蒸压加气混凝土板:由北京金隅加气混凝土构件厂提供,根据GB/T 11969—2008《蒸压加气混凝土性能试验方法》,抗压强度采用尺寸为100 mm×100 mm×100 mm标准试件进行测试,试件的加载方向应垂直于制品的发气方向,加气混凝土的基本力学性能见表1。使用的钢筋型号为HPB300,直径分别为5.0 mm和6.5 mm,其基本力学性能见表2。

表1 加气混凝土的基本力学性能

表2 钢筋的基本力学性能

1.2 试件设计

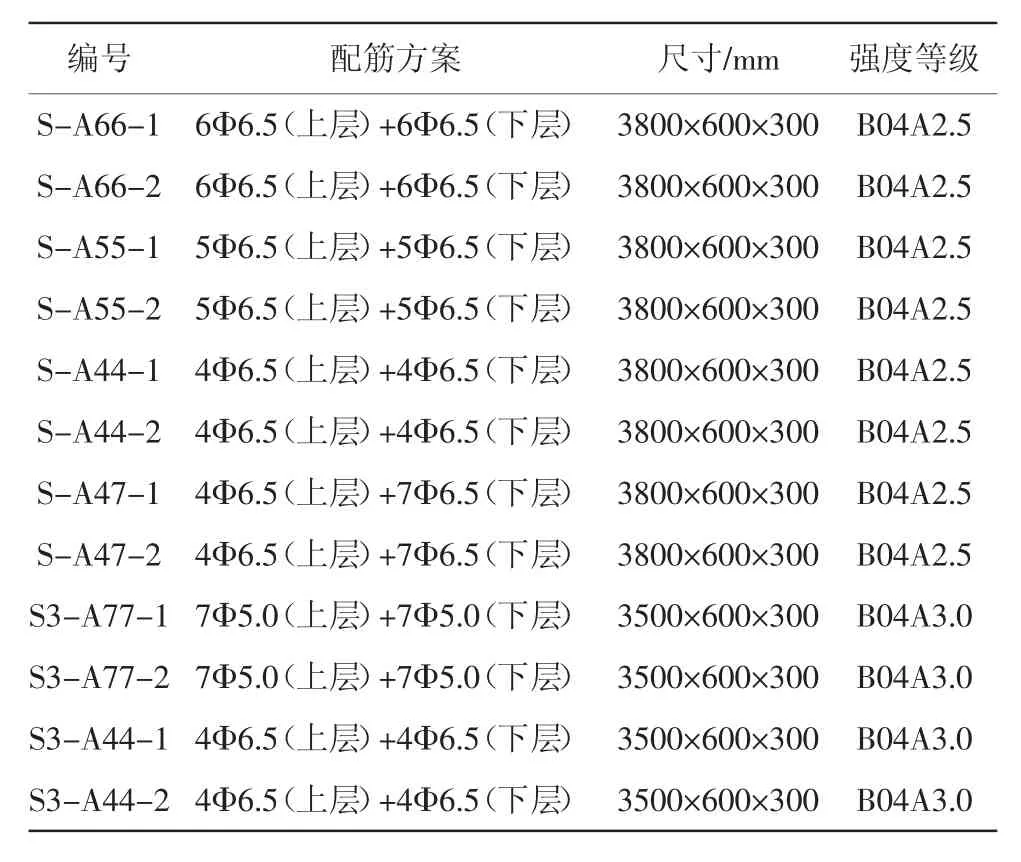

根据JGJT 17—2008《蒸压加气混凝土应用技术规范》和GB 50010—2010《混凝土结构设计规范》,加气混凝土外挂板作为围护结构一般承受正负风压,故上下配筋形式一致,没有配置箍筋和弯曲钢筋。12块加气混凝土挂板试件编号分别为S-A66-1、S-A55-1、S-A44-1…和 S3-A77-1,强度等级分别为B04A2.5和B04A3.0,加气混凝土试件的具体设计参数如表3所示。

表3 加气混凝土试件的基本参数

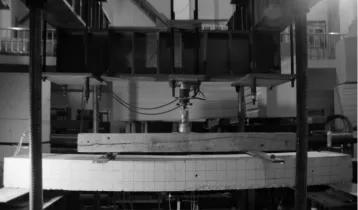

1.3 试验加载装置

试验加载方案根据GB/T 50152—2012《混凝土结构试验方法标准》采用分级加载,抗弯试验加载装置如图1所示,荷载由压力传感器采集,由跨中和四分点的位移器来测试板的挠度和支座处的位移器来测试支座沉降位移。试验的加载速度为(0.2±0.05)kN/s,当试件进入屈服阶段后,改成位移控制,每1级位移为△=5 mm,持续时间约为2 min。试验过程中观察记录裂缝的宽度。当承载能力下降到极限荷载的85%时,停止试验[6],加载程序见图2。

图1 抗弯试验加载装置

图2 试验加载程序

2 试验结果及分析

2.1 试验现象

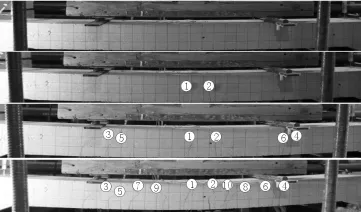

以S3-A77-1板为例对试件的整个破坏过程进行分析,结果如图3所示。

图3 试件S3-A77-1的开裂过程

试件S3-A77-1发生弯曲破坏,其破坏过程分为以下3个阶段:

第Ⅰ阶段为弹性阶段,初始阶段试验构件处于弹性阶段,板材截面的应力呈线性分布,无裂缝出现,当初始裂缝①出现标志着第Ⅰ阶段的结束。

第Ⅱ阶段为带裂缝工作阶段,当荷载达到19.19 kN时,试件跨中底部的混凝土应变值超过300 με,超过了极限拉应变,纯弯段底部某一薄弱截面首先出现竖直向上的细小裂缝①和②。试验表明,钢钎留下的孔洞一般都是薄弱面,裂缝最先由此薄弱面产生。

第Ⅲ阶段为破坏阶段,当荷载达到48.21 kN,混凝土应变值超过2000 με,板材底部1/4处弯剪段出现细小竖向裂缝。当混凝土应变值达到极限压应变3300 με时,构件的承载力下降。当荷载降到极限荷载的85%时,试验结束。

图4为试件S3-A44-1与S3-A77-1开裂现象的对比。

图4 试件S3-A44-1与S3-A77-1开裂现象对比

由图4可知,试件S3-A44-1在较大荷载作用下出现钢筋网片的粘结滑移现象,而试件S3-A77-1并没有出现类似现象。图5为板材的裂缝分布。

图5 板材的裂缝分布

由图5可知,300mm厚强度为B04A2.5的加气混凝土板的破坏形式为3种:弯曲破坏、弯剪破坏和剪切破坏。试件S-A44-1达到开裂荷载14.23 kN时,试件的跨中底部出现初始裂缝①,发生明显的弯曲破坏,破坏前有明显的前兆,表现出较好的延性。试件S-A55-1的破坏形态比较类似,故不重复。试件S-A47-1的延性较差,破坏时伴有较大响声而且破坏前没有明显前兆。随着板材配筋面积的增加,破坏形态也随着变化。

2.2 结果对比分析

试验结果与理论值对比分析见表4。

表4 试验结果与理论值对比分析

由表4可知,配筋面积相同的前提下,配筋根数的增加有利于限制裂缝的宽度。对比试件S-A47-1和S-A44-1可知,随着配筋面积增加,试件的开裂荷载和极限荷载都增大,跨中的极限挠度减小。当试件的受拉区配筋面积从232.16 mm2减少到132.66 mm2时,试件的延性系数提高。加气混凝土外挂板的开裂荷载约为极限荷载的30%~40%,相比普通混凝土板,加气混凝土板的开裂时间较晚。开裂荷载理论值是根据顾祥林[7]提出的公式计算的,通过开裂荷载的理论值与试验值对比分析可知,理论值偏小,具有较大的安全储备。

3 ABAQUS数值模拟

3.1 有限元模型建立

以试验构件S-A66-1为例介绍ABAQUS有限元模拟过程,试件尺寸为3800 mm×600 mm×300 mm,配筋形式为6Φ6.5(上层)+6Φ6.5(下层),保护层厚度为35 mm。混凝土和钢筋采用Embedded选项进行耦合,为了简化计算过程,忽略了钢筋与混凝土之间的粘结滑移作用。在四分点加载处和支座分别设置了一个刚度较大的钢垫块,为了避免分析结果不收敛,采用位移加载。经过试算网格大小为50 mm最合适。

3.2 材料本构关系

3.2.1 加气混凝土的本构关系

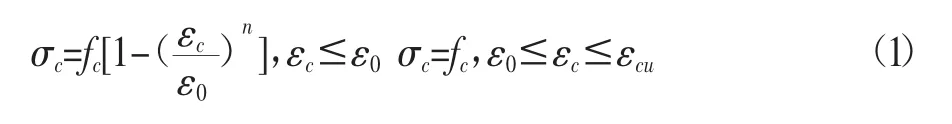

ABAQUS的混凝土损伤塑性(CDP)模型通过引入损伤指标来对混凝土的弹性刚度进行折减,能够模拟混凝土材料。膨胀角对混凝土的影响较大,随着膨胀角增加,极限承载力有所提高,膨胀角取默认值30°最为合适。随着粘性系数取值增加,承载能力模拟值逐步提高,粘性系数取0.005可以得到较理想的结果。混凝土损伤塑性模型的受压和受拉行为的取值根据GB 50010—2002中的本构关系计算,如式(1)所示:

式中:ε0=0.002+0.5(fcu-50)×10-5

ε0=0.0033-(fcu-50)×10-5

n=2-(fcu-50)/60

通过试验得到的应力和应变值均为材料的名义应力和名义应变,而在ABAQUS中需要输入材料的真实应力和真实应变,所以需要通过公式来把名义值转换成真实值,非弹性部分的应力-应变参数以σc-εinc关系和σt-εint关系的形式输入。

3.2.2 钢筋的本构关系(见图6)

图6 2种本构模型对比

由图6可知,有限元(b)对应的是规范中建议的钢筋理想弹塑性模型的分析结果,其开裂荷载和极限荷载与试验值的偏差都在5%以内,吻合较好;有限元(a)对应的是钢筋采用Kinematic硬化模型的分析结果,模拟值在开裂前与试验值吻合得较好,但开裂后整体刚度较大,最后极限荷载偏差较大。

3.3 有限元结果

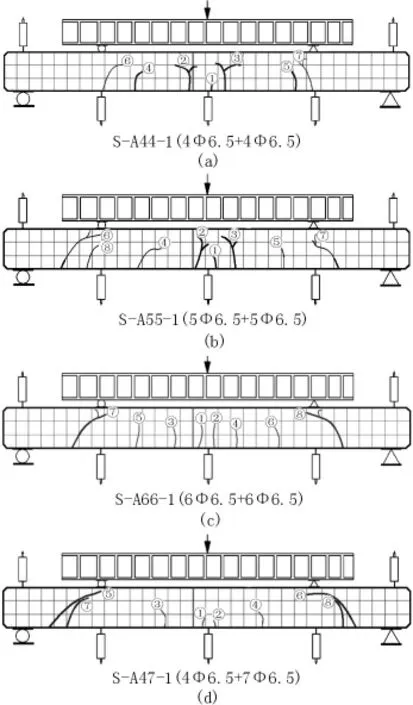

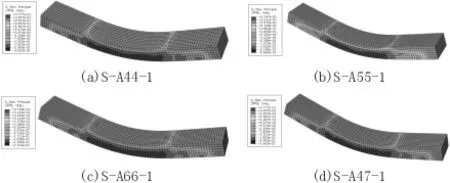

3.3.1 加气混凝土的应力云图(见图7)

图7 混凝土的第一应力云图

由图7可知,加气混凝土试件S-A44-1、S-A55-1、S-A66-1和S-A47-1在纯弯段的下部区域出现了应力集中现象,说明混凝土跨中底部已经破坏,发生了弯曲破坏和剪切破坏结合的破坏形式,这与试验现象相吻合。

3.3.2 加气混凝土的位移云图(见图8))

图8 加气混凝土的位移云图

由图8可知,试验构件端部出现了翘起,这与试验现象相吻合。由于数值分析中采用的是四分点处的位移加载,四分点处的位移输入值为-50 mm,所以所有加气混凝土试件的跨中极限位移都在70 mm左右,这与跨中极限挠度的试验值偏差较大。

3.3.3 试件的荷载-位移曲线

由于选取的混凝土本构关系只有屈服平台,忽视了下降段的影响,而钢筋的本构关系采用的规范中定义的理想弹塑性模型,也忽视了下降段的影响。这些因素导致了有限元曲线达到屈服荷载后进入了屈服的平台,没有出现荷载下降的趋势。试件的荷载-位移曲线如图9所示,数值模拟结果与计算值对比见表5。

图9 试件的荷载-位移曲线

表5 数值模拟结果与试验值对比

由表5可知,4个试验构件的模拟值与试验值很好的吻合,试验构件极限荷载的模拟值与试验值比值在0.95~1.05,偏差较小。但是试件S-A44-1的极限荷载有限元值与试验值偏差为5.6%。

4 结语

(1)研究表明,配筋面积相同的前提下,配筋根数的增加有利于限制裂缝的宽度,配筋根数较少的试件的粘结握裹能力较差,出现粘结滑移现象。对比开裂荷载的理论值与试验值可知,理论值具有较大的安全储备。

(2)为了研究钢筋的本构关系选取对数值模拟结果的影响,进行了2种不同本构关系的对比分析。第一种本构模型采用的是规范的理想弹塑性模型,没有考虑强化段,模拟结果较好。

(3)试件的开裂荷载和极限荷载的数值模拟结果与试验结果的偏差较小,说明数值模拟结果与试验结果吻合得较好,混凝土应力云图、板材位移云图反应出的规律和试验现象相符合,因此ABAQUS能够比较准确地分析加气混凝土板的力学特性、变形性能和破坏特征。