应急放喷工况下钻井四通的耐冲蚀性能

2018-10-16,,,,,

,,,,,

(1. 中国石化西北油田分公司 石油工程技术研究院,乌鲁木齐 830011;2. 西南石油大学 油气藏地质及开发工程国家重点实验室,成都 610500)

在钻井和油气测试过程中,会遇到高压地层或发生溢流等现象,此时的井口压力过高,需要通过放喷来缓解井口装置的承载压力,此后再通过井控装置向井内泵入压井工作液,使井底压力维持稳定,重建井底与地层之间的压力平衡[1-2]。钻井井控装置主要包括:防喷器组合、远程控制台、司钻操作台、节流压井放喷管汇等,其中,钻井四通是构成防喷器组合的重要元件。放喷作业过程中,夹带固体颗粒的高速气体上返至井口时,会对钻井四通造成冲蚀磨损,导致四通的承载能力下降,严重影响设备使用寿命,增加井控风险,可能引发安全事故[3-4]。针对井口四通的冲蚀问题,LIU等[5]研究了氮气钻井过程中,携岩气体对井口多功能四通的冲蚀影响,发现旁通支管损伤最为严重。胥志雄等[6]通过室内试验研究了气固两相流对多功能四通的冲蚀行为,发现旁通短节外侧的冲蚀更为严重。何江华等[7]针对氮气钻井过程中井口多功能四通支管冲蚀破坏问题,对冲蚀严重部位进行防冲蚀结构改进。邹康等[8]研究了气体钻井过程中,偏心钻杆对井口四通冲蚀的影响规律。万里平等[9]研究气体钻井过程中,四通支管出口压力和岩屑直径对冲蚀的影响规律,并对多功能四通提出优化设计。目前,较多学者研究了气体钻井过程中气固两相流对井口四通的冲蚀行为,气体钻井排量小,多数工况下日排量低于100万m3,且存在较为严重的冲蚀问题。而在应急放喷等排量超过500万m3工况下,钻井四通受冲蚀破坏的风险显著加剧,但针对钻井四通在应急放喷大排量下的抗冲蚀能力还没有深入研究。因此,针对钻井四通在应急放喷工况下的抗冲蚀性能研究亟待开展。

本工作以某油气田钻井中使用的105 MPa钻井四通为研究对象,应用计算流体力学(CFD)软件ANSYS-FLUENT 17.0,并结合现场冲蚀实际情况和试验结果[5],研究了放喷过程中携砂气固两相流对钻井四通的冲蚀影响,同时总结了日放喷量和日出砂量对钻井四通冲蚀位置与冲蚀程度的影响规律,以期对现场井控作业起借鉴作用。

1 冲蚀模型及验证

1.1 钻井四通几何模型与网格划分

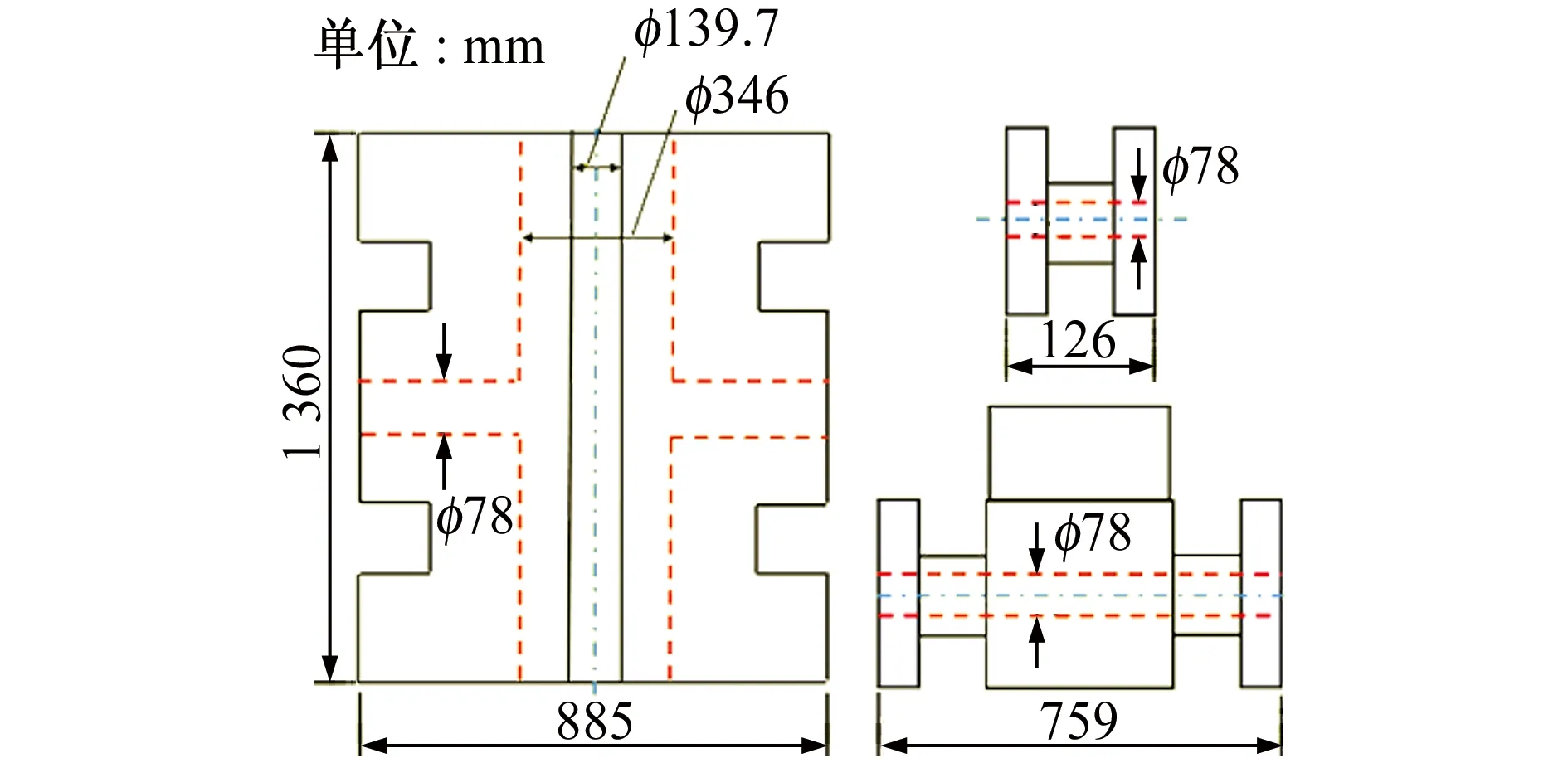

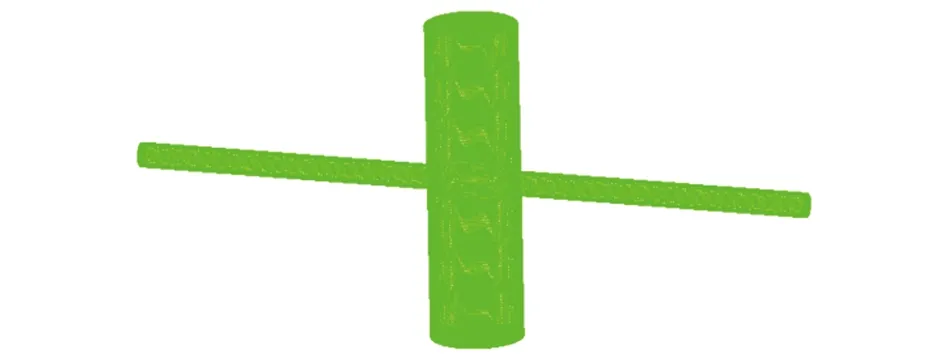

现场所用105 MPa钻井四通实物包含本体及左右两侧短节和闸阀,外形尺寸为1 360 mm×885 mm×1 030 mm,主通径346 mm,旁通短节和闸阀通径78 mm,钻井四通内部结构尺寸示意图如图1所示。考虑钻井四通内存在139.7 mm无偏心钻杆,取钻井四通本体与钻杆环空、两侧短节和全开闸阀内流域建立冲蚀计算模型,四通本体两侧通过法兰盘连接短节和闸阀,简化法兰盘连接段内流域模型为光滑过度曲面。由于钻井四通内流域存在明显的结构变化区域,为保证计算结果的准确性,采取非均匀结构网格划分技术,并在壁面添加边界层,流体域网格模型如图2所示。

图1 现场用钻井四通的内部结构示意图Fig. 1 Diagrammatic sketch of internal structure of on-site drilling cross

图2 钻井四通内流域的网格模型Fig. 2 Mesh modet of basin in drilling cross

1.2 流体控制方程

钻井四通中气体作为连续相携带固相颗粒高速运动,而颗粒则为离散相。连续性方程为

(1)

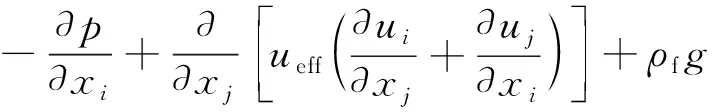

动量方程为

式中:ρf为流体密度,u为流体流速,p为流体压力,ueff为流体黏度,g为重力加速度。

采用Standard k-ε湍流模型计算气固两相流的冲蚀速率[10-11]。

1.3 离散相及冲蚀模型

1.3.1 颗粒运动模型

离散相的运动可采用拉格朗日坐标描述[12],离散相颗粒的运动轨迹为

(3)

式中:up是颗粒流速,ρp是颗粒密度,ρ是流体密度,Fz是附加外力,包括虚拟质量力、Saffman升力、马格努斯力和热泳力等,FD(u-up)是单位质量曳力,其表达式为

(4)

式中:μ是流体动力黏度;dp是颗粒直径;CD是曳力系数;Re是相对雷诺系数,即

(5)

1.3.2 冲蚀模型

在现场实际放喷过程中,气体携带的固体颗粒体积较小,颗粒和颗粒之间的相互碰撞作用不明显,但是颗粒与壁面会发生多次碰撞反弹,反弹后颗粒运动方向各不相同,因此,不能忽略颗粒与壁面之间的相互作用,而颗粒间的相互作用则可忽略不计,选择离散相模型(DPM)计算冲蚀速率,壁面条件设置为反射(reflect),此时颗粒的动量将根据反弹系数在边界处发生变化。

法向反射系数定义了颗粒碰撞后颗粒剩余垂直于壁面的动量为

(6)

式中:v1,n代表颗粒碰撞前的速率,v2,n代表颗粒碰撞后的速率。采用同样的方法定义颗粒在壁面处反射的切向动量变化(et)。

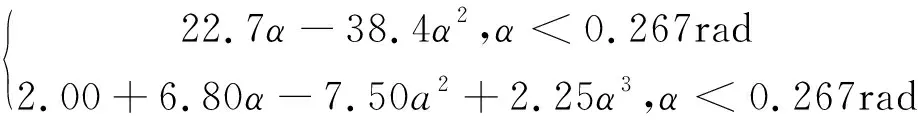

为了研究放喷过程中,日放喷量和日出砂量对冲蚀行为的影响,选取Tulsa大学冲蚀研究中心提出的冲蚀模型[12-13]。该冲蚀模型包括冲蚀角、颗粒直径系数、速率指数和颗粒质量流量,其计算公式为

(7)

f(α)=

1.4 模型验证

依据LIU等[5]的试验条件建立冲蚀模型,模拟试验工况下气固两相流对多功能四通的冲蚀行为,并在支管底部6点位置取点,提取模拟数据与试验结果进行对比,见图3。由图3可见:随着测点距支管入口距离增加,在试验结果和模拟结果中,冲蚀坑深度均呈增加趋势,且在距支管入口45 mm处达到最大值,分别为273 μm和268 μm。试验结果与模拟结果的最大误差小于5%。

图3 试验结果与模拟结果对比图Fig. 3 Comparison of test results and simulation results

2 计算方法及工况

2.1 基本假设及边界条件

在冲蚀计算中引入的基本假设条件为:(1) 假设气体介质为纯甲烷气体;(2) 考虑气体为可压缩气体,忽略气体压缩过程中的热效应;(3) 钻井四通进出口温度基本恒定,依据现场测量数据设置入口温度55 ℃,出口温度53 ℃;(4) 假设固体颗粒均为球形颗粒,颗粒直径一致。边界条件设置如下。

(1) 入口边界:入口采用质量流量边界,模拟日放喷量分别为100,200,300,400,500,1 000万m3,即流量分别为6.9,13.8,20.7,27.6,34.5,69 kg/s。

(2) 出口边界:两侧支管出口均为压力出口。

(3) 壁面边界:采用光滑无滑移壁面边界条件。

(4) 离散相边界条件:采用面入射方式从入口边界均匀注入,并使用Discrete Random Walk模型。

2.2 计算工况

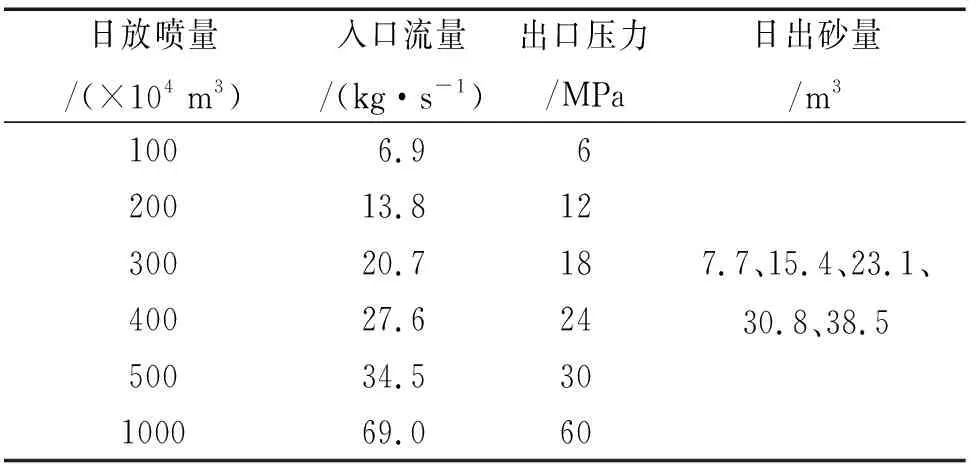

模拟钻井四通两翼同时放喷,日放喷量为100,200,300,400,500,1 000万m3,日出砂量为7.7,15.4,23.1,30.8,38.5 m3时,钻井四通受到的冲蚀情况,其中颗粒直径参照现场数据均设置为100 μm,模拟工况如表1所示。

表1 模拟工况Tab. 1 The numerical conditions

3 结果与讨论

3.1 钻井四通内流域流场分析

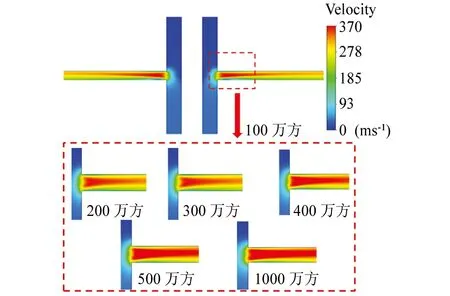

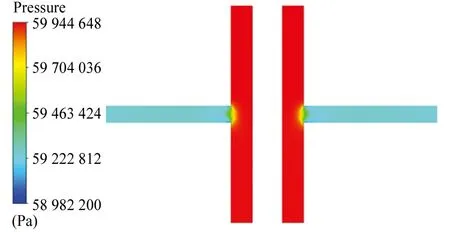

沿钻井四通主通径轴向取截面,提取日放喷量为100~1 000万m3工况下的截面流域速率云图和压力分布图。由图4和图5可见:气体由钻井四通和钻杆间环空流入,当流体流入四通两翼支管,流场剧烈变化,流道发生明显缩径造成节流作用,流体流速升高且压力迅速降低。以日放喷量1 000万m3工况为例,当流体流入直管段发生节流,压力由59.94MPa降至58.98MPa,流速增至最大(365 m/s)。可压缩流体在不经过拉法尔喷管作用的条件下,经节流后流速只能增至为当地音速。当地音速计算公式为

图4 日放喷量为100~1 000万m3工况下钻井四通内流域速率云图Fig. 4Velocity contours of gas in drilling cross under the conditions of discharge volume of 1-10 million m3/d

图5 日放喷量为1 000万m3工况下钻井四通内流域压力云图Fig. 5 Pressure contours of gas in drilling cross under the condition of discharge volume of 10 million m3/d

(9)

式中:C为当地音速,m/s;Z为气体绝热指数,参照当地气体介质取值为1.41;R为气体常数,取值为287 J/(kg·K);T为热力学温度,参照放喷过程实测钻井四通入口温度,取值为328 K,经计算可得当地音速约为365 m/s。

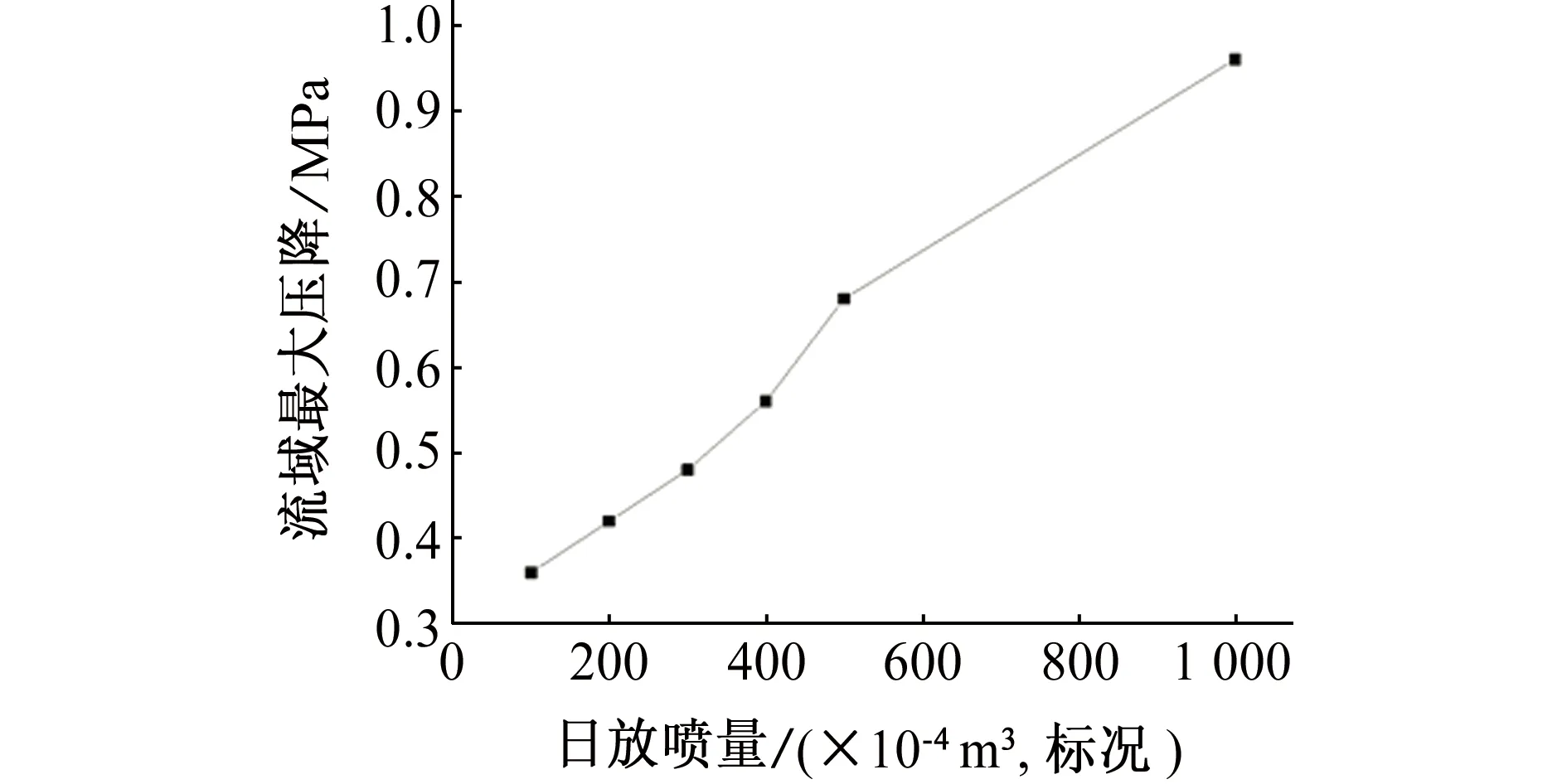

由图6可见:随着日放喷量增大,流域内最大压降均呈上升趋势,且由0.36 MPa增至0.98 MPa。

图6 不同日放喷量条件下钻井四通内流域最大压降Fig. 6 The maximum pressure drop in drilling cross under the condition of different discharge volumes

3.2 颗粒轨迹及冲蚀区域分析

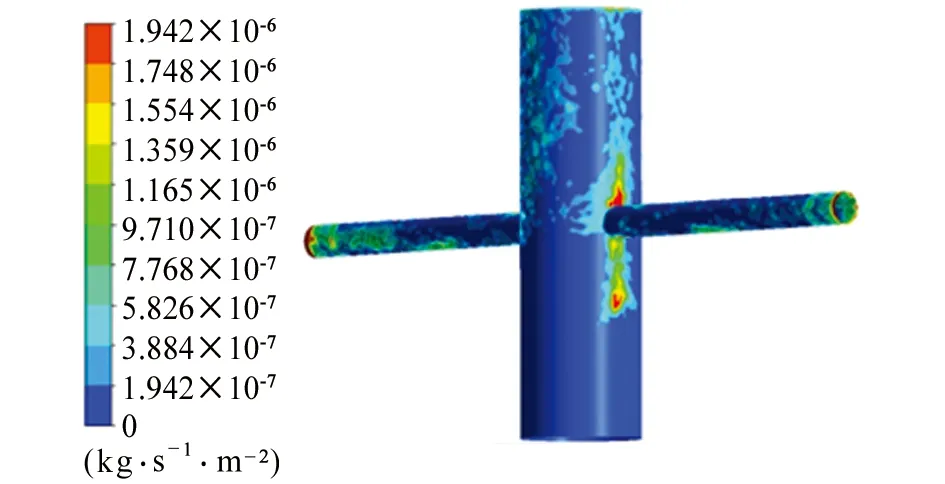

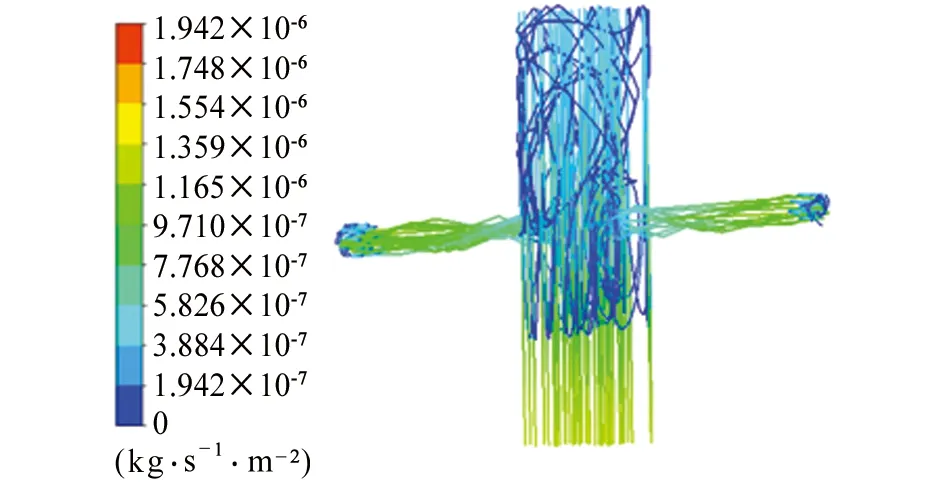

以日放喷量1 000万m3、日出砂量38.5 m3为例,获取该工况下钻井四通冲蚀云图和颗粒轨迹如图7所示。由图7可见:此条件下钻井四通最大冲蚀速率为19.42×10-7kg/(s·m2)。钻井四通主通内壁存在大面积冲蚀痕迹,最严重冲蚀区域位于支管与直筒连接处和支管末端,这主要是因为颗粒与主通内壁发生多次碰撞,当颗粒接近两翼支管时,流场迅速变化导致颗粒与壁面碰撞加剧,造成支管与直筒连接处冲蚀更严重;此后,颗粒流入两翼支管与壁面发生反复碰撞,随着颗粒不断反弹后向下游运动,颗粒对壁面的撞击作用叠加,进而造成支管最末端冲蚀更为严重。

(a) 冲蚀云图

(b) 颗粒轨迹图7 日放喷量1 000万m3、日出砂量38.5 m3工况下钻井四通的冲蚀云图和颗粒轨迹Fig. 7 Erosion contour (a) and particle trajectories (b)under the condition of discharge volume of 10 million m3/d and sand volume of 38.5 m3/d

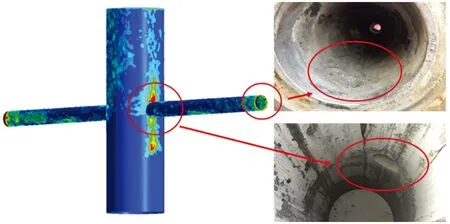

由图8可见:现场用钻井四通主通内壁与支管连接处存在明显冲蚀痕迹,且支管末端除去堆积泥浆后发现冲蚀痕迹较支管内部更为明显。此外,模拟计算日放喷量1 000万m3、日出砂量38.5 m3工况下钻井四通最大冲蚀速率为19.42×10-7kg/(s·m2),计算可得放喷12 h,冲蚀深度小于0.5 mm,现场测量四通内壁最大冲蚀深度小于1 mm,模拟结果与现场测量数据相吻合。

图8 模拟冲蚀云图与钻井四通实物冲蚀痕迹对比Fig. 8 The comparison of numerical erosion sites and actual erosion regions

3.3 日放喷量对钻井四通冲蚀的影响

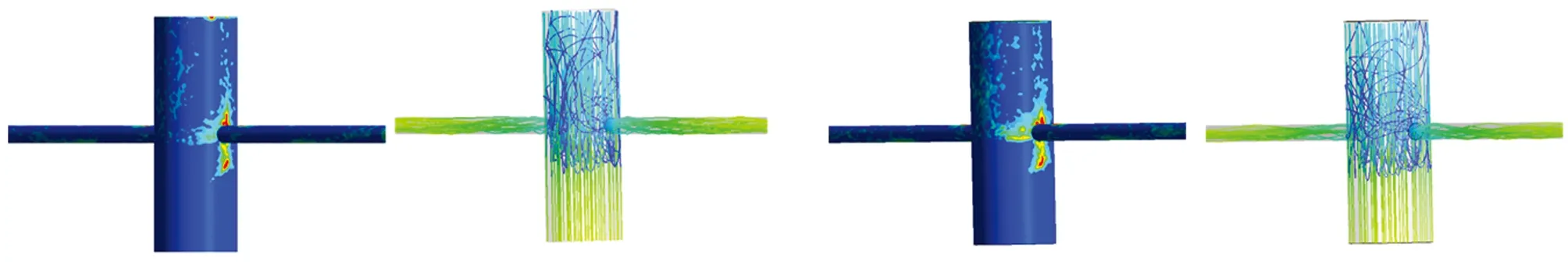

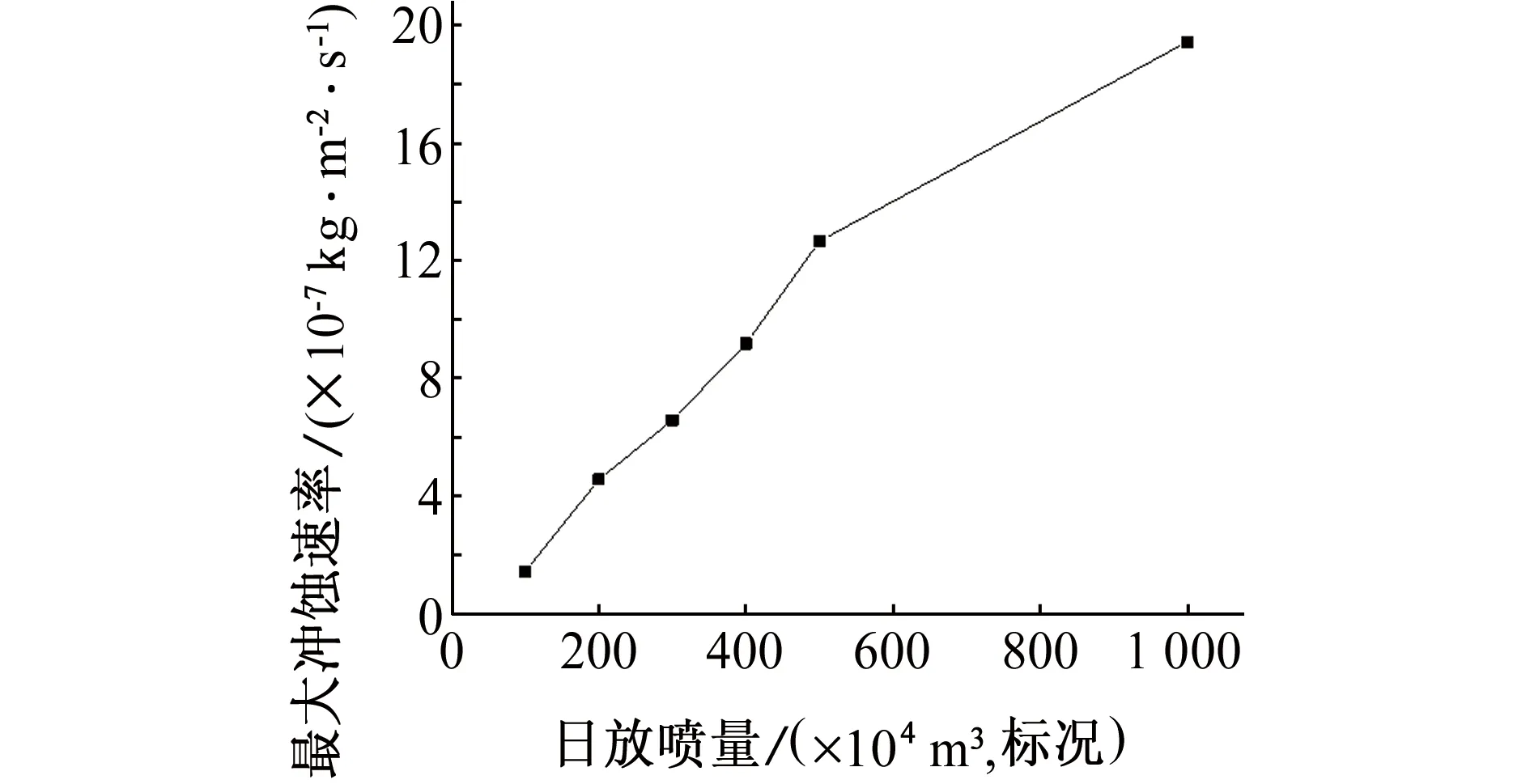

日放喷量是影响钻井四通内流场的直接因素,也是影响冲蚀情况的主要因素之一。在日出砂量为38.5 m3工况下,分别模拟了管壁在日放喷量为100,200,300,400,500,1 000万m36种工况下的冲蚀情况,见图9和图10。由图9可见:当日放喷量为100万m3和200万m3时,主要冲蚀区域位于钻井四通主通内壁上部,这是由颗粒与主通壁面反复碰撞造成的;而当日放喷量增大至300万m3及以上时,冲蚀区域发生明显变化,主要位于主通和支管连接处,这是因为日放喷量增大,流体通过支管后压降增大,此时压降所产生的流动功足以将部分颗粒直接带入支管,主通内壁上部冲蚀痕迹不明显。此外,当日放喷量增至1 000万m3时,最大冲蚀速率增至19.42×10-7kg/(s·m2)。

3.4 日出砂量对钻井四通冲蚀的影响

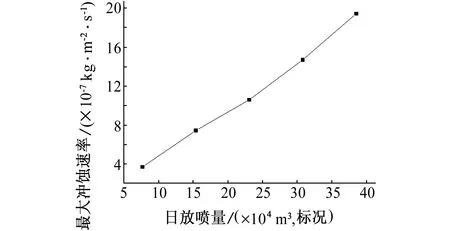

日出砂量也是影响四通内壁冲蚀程度的主要因素之一。在日放喷量1 000万m3工况下,分别模拟日出砂量为7.7,15.4,23.1,30.8,38.5 m35种工况下的冲蚀情况,结果见图11和12。可以看出:钻井四通内壁主要冲蚀区域位于主通壁面与支管连接处和支管末端,日出砂量由7.7 m3增大至38.5 m3,最大冲蚀速率由3.68×10-7kg/(s·m2)增至19.42×10-7kg/(s·m2)。

(a) 1×106 m3(b) 2×106 m3

(c) 3×106 m3(d) 4×106 m3

(e) 5×106 m3(f) 1×107 m3图9 日出砂量38.5 m3,不同日放喷量工况下钻井四通冲蚀云图Fig. 9 Erosion contours of drilling spool under the conditions of sand volume of 38.5 m3/d and different discharge volumes

图10 日出砂量38.5 m3、不同日放喷量工况下钻井四通最大冲蚀速率Fig. 10 Maximum erosion rates of drill cross under the conditions of sand volume of 38.5 m3 and different discharge volumes

4 结论

(1) 气体流入两翼支管后流速增大至当地音速,最大压降由0.36 MPa增至0.98 MPa;当日放喷量超过300万m3时,压降形成的流动功足以将部分颗粒直接带入支管,进而造成冲蚀区域由主通内壁上部转移至主通与支管连接处和支管末端。

(2) 当日出砂量38.5 m3时,日放喷量由100万m3增至1 000万m3,最大冲蚀速率由1.44×10-7kg/(s·m2)增至19.42×10-7kg/(s·m2);当日放喷量为1 000万m3,日出砂量由7.7 m3增至38.5 m3时,最大冲蚀速率由3.68×10-7kg/(s·m2)增至19.42×10-7kg/(s·m2);模拟结果与现场实测结果相吻合。

(a) 7.7 m3(b) 15.4 m3(c) 23.1 m3(d) 30.8 m3(e) 38.5 m3图11 日放喷量1 000万m3、不同日出砂量工况下钻井四通冲蚀云图Fig. 11 Erosion contours of drilling cross under the conditions of discharge volume of 10 million m3/d and different sand volumes

图12 日放喷量1 000万m3、不同日出砂量工况下钻井四通最大冲蚀速率Fig. 12The maximum erosion rates of drilling cross under the conditions of discharge volume of 10 million m3/d and different sand volumes