基于激光视觉的焊缝表面质量检测方法研究

2018-10-16王荣浩张文昌伍昕忠董杏昕

王荣浩,张文昌,伍昕忠,李 柳,董杏昕

(机械科学研究总院集团有限公司,北京 100044)

0 引言

焊接表面缺陷检测一直伴随在焊接生产过程中,其结果是焊缝成型质量的重要判定标准。若采取人工肉眼检测焊缝缺陷方式必不可少的会因为主观因素的影响导致检测结果出现误差乃至误判,且检测结果的可追溯性较差。随着传感、自动控制和计算机等技术的发展和日益成熟,科研人员逐渐开始将这些前沿技术应用于焊缝表面质量检测中。R.A.White等人研发了一种基于机器视觉的焊缝实时在线检测系统,该系统可以对宽度在20mm以内的对接焊缝和角焊缝进行表面参数获取和缺陷检测[1]。上海交通大学的张志芬,陈善本等人研究了一种基于视觉注意机制的铝合金焊接缺陷在线检测方法,实现了对过熔透、表面氧化和烧穿焊缝缺陷的实时快速识别[3]。

目前国内焊缝表面质量自动检测技术还处于起步阶段,焊缝表面质量检测普遍采用人工肉眼检测的形式进行。为了提高焊接作业的智能化水平,保证焊缝表面质量检测的准确性同时缩短检测时间,本文提出一种基于激光视觉的焊缝表面质量检测方法。旨在实现焊接过程中常见的余高过高、咬边和未焊满等焊缝表面缺陷的快速识别定位,同时实现焊缝表面质量检测数据的实时记录。

1 激光视觉焊缝表面检测系统简介

1.1 系统硬件组成

焊缝表面质量检测系统硬件部分主要由机器人、焊机、激光位移传感器和上位机组成。结合机器人末端安装尺寸和焊接过程中测量距离和精度的要求,传感器选择基恩士LJ-G080型激光位移传感器。采用KUKA-KR16-2型机器人和福尼斯TPS2700型数字化焊机,实验所用母材为中空铝合金挤压型材。

1.2 系统软件

本文选用软件开发Visual Studio平台下的C#语言及其软件工具开发包,编写了焊缝表面质量检测系统软件。软件能够控制传感器进行焊缝截面数据采集,通过数据处理计算获得缺陷信息,并且能够对缺陷进行三维展示和信息存储。

图1 传感器安装示意图Fig.1 Sensor installation diagram

1.3 系统工作原理

本文中焊缝表面质量检测系统根据不同焊缝表面缺陷的评价标准和规范设置判定条件。工作过程中首先利用激光位移传感器对焊缝缺陷部位进行截面数据采集,将截面数据信息传递给上位机进行处理。根据处理结果确定缺陷的位置、种类和长度。

焊接过程中上位机程序通过凌华PCI-8102板卡读取龙门架驱动电机编码器的脉冲数量,记录当前焊枪所在的位置。同时每隔0.2mm触发一次激光位移传感器,对焊缝截面进行一次数据采集。第一次检测到焊缝截面异常即存在表面缺陷时,保存当前焊枪的位置,该位置为缺陷位置起点,最后一次检测到该类型缺陷时,保存当前位置,该位置为此处缺陷的终点。起点和中点之间的长度即为此缺陷的长度。在缺陷检测时,只记录尺寸在0.5mm以上的缺陷,本文系统中激光位移传感器的单像素物理尺寸为0.05mm,所以10次以上的检测才可以对缺陷进行判定。即若连续的10次截面检测为同一缺陷的特征则可判定该位置缺陷的种类。焊缝检测的流程如图2所示。

图2 缺陷检测流程Fig.2 Defect detection flow chart

2 焊缝表面缺陷识别

焊缝表面缺陷的准确识别是焊缝质量检测的关键。本节主要介绍焊缝表面缺陷判断条件的确定方法以及在此基础上进行常见表面缺陷检测的具体步骤。

2.1 焊缝标准截面模型

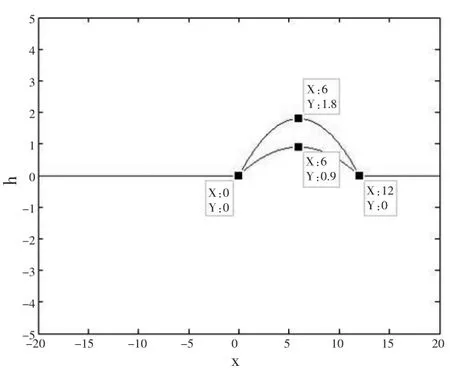

根据现场作业规范,在现有激光图位移传感器的安装位置时,中空铝合金挤压型材的自动焊接焊缝标准形貌模型如图3所示。

从图中何以看出焊缝形貌正常时焊缝根部的宽度约为12mm,高度在0.9~1.8mm之间。焊缝位置左右形貌光滑匀称,没有凹陷。

对比正常焊缝成型形貌,下面对中空铝合金挤压型材焊接过程中常见的三种缺陷:余高过高、咬边和未焊满逐一进行识别分析。本文中根据ISO 10042:2005铝及其合金弧焊接缝缺陷评价标准与铝合金现场焊接作业规范对焊接过程中常见的焊缝表面缺陷的判断条件进行量化。给出相应缺陷的判断条件如表1所示。

2.2 焊缝截面数据采集与预处理

图3 焊缝标准形貌Fig.3 Standard weld appearance

采用激光位移传感器对坡口截面信息进行采集,基恩士LJ-G080 2D激光位移传感器为800像素线激光,在传感器头与测量物体距离为80mm参考距离时,其x轴最佳测量范围为32mm,x轴的重复测量精度为 10μm,z轴的重复测量精度为1μm。

表1 焊缝缺陷判断条件Tab.1 Weld defect analyzing condition

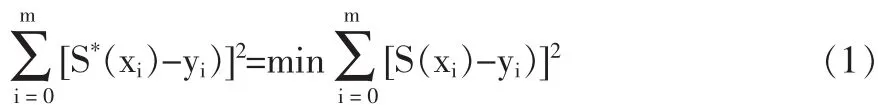

由于机械加工和安装等因素的影响,激光位移传感器发射出的线激光与车体型材表面不可能完全平行,难免存在一定的夹角。直接使用激光传感器采集到的数据与标准焊缝截面模型对比必定会存在基准线不同而造成的误差对采集到的型材表面数据进行最小二乘直线拟合,然后将整体曲线数据基准线根据拟合结果旋转至水平位置再与标准焊缝截面模型进行对比。

由直线拟合的最小二乘法可知,对给定区域的离散点集(xi,f(xi))(i=0,1…m)进行直线拟合即为在线性无关的函数集合 Φ=span{φ0(x),φ1(x),…,φn(x)}中求解 S*(x)∈Φ,使其误差平方和满足:

在激光传感器采集到的800个像素点数据中,分别截取坡口左侧的第150~250和坡口右侧的第650~750个点,将这两段离散点集拟合成一条直线。将一次型材上表面的拟合结果绘制如图4所示。

以拟合的结果作为基准线,对实测曲线通过逐点与基准线相减将其旋转至水平位置,这样使得所有点的基准统一到水平线上,实现了实测焊缝与标准截面模型曲线基准的重合。

图4 基准线拟合结果Fig.4 Baseline fitting result

2.3 常见焊缝表面缺陷的识别

(1)余高过高的识别。通过LJ-G080激光位移传感器对准余高过高缺陷部位进行数据采集。并对采集到的焊缝表面数据根据上一节的方法进行预处理然后与焊缝标准截面模型进行对比。在上位机程序中设置焊缝高度的上限值为1.8mm,在连续的10次截面检测数据中若有连续的10个数的高度值超过1.8mm则认为此处为余高过高缺陷。

图5 以水平线为基准的焊缝截面数据Fig.5 Weld cross-section data based on horizontal lines

图6 余高过高截面数据Fig.6 Overhigh excess weldmetal cross-section data

(2)咬边的识别。对准咬边缺陷部位进行数据采集和预处理。在上位机程序中设置焊缝高度的下限值为-0.5mm,在连续的10次截面检测的焊趾部位(-2 (3)未焊满的识别。对准未焊满缺陷部位进行数据采集和预处理。在上位机程序中设置焊缝高度的下边界函数,在连续的10次截面检测数据中若有连续的10个数的高度值低于下边界函数则认为此处为未焊满缺陷。 图7 咬边截面数据Fig.7 Undercut cross-section data 图8 未焊满截面数据Fig.8 Not weld fully cross-section data 为了检测上述方法的有效性,搭建如图9所示的实验平台,并编写上位机程序进行了功能性实验。实验过程中对整条焊缝先后进行激光扫描检测和人工肉眼检测,激光扫描检测结果展示如表2所示,人工肉眼检测结果展示如表3所示。 图9 激光视觉焊缝表面质量检测实验Fig.9 Weld surface quality inspection experiment based on laser vision 通过以上两种检测方式检测结果的对比可以看出激光扫描焊缝表面质量检测系统有效可靠,检测的精度较手工检测更高,能够满足焊缝表面质量检测的需求。本文研究成果对丰富自动化焊接技术,推进基于机器视觉的智能焊接设备的研究具有一定的理论意义和工程实用价值。 表2 激光扫描检测结果Tab.2 Laser scanning results 表3 人工肉眼检测结果Tab.3 Artificial visual inspection results 提出了一种激光扫描焊缝截面的缺陷检测方法,通过不同的焊缝表面缺陷类型的特点给出不同的判定识别条件,并通过实验验证了该方法的有效性。 测量过程采用线激光,缺陷检测准确。获得的数据为一维数组,大大减少了数据量,相应算法运算速度快,提高了焊缝检测效率。 焊缝检测与焊接过程同步进行,节省了人工检测环节的时间。对缺陷信息进行三维展示并保存显著提高了缺陷信息的追溯性。

3 实验验证

4 结论