爆炸复合Cu/Al层状复合材料界面结合特性研究

2018-10-16

(陕西红旗民爆集团股份有限公司,陕西宝鸡721000)

金属层状复合材料由于其优异的综合性能受到国内外学者的广泛关注,其制备方法主要有:爆炸复合法、轧制法、扩散焊接法、爆炸+轧制复合法等,由于选用的组分不同、规格尺寸不同,所采用的制备方法也将不同。爆炸复合法可用于两种或两种以上属性差异极大的金属之间的复合焊接,并且能够实现大面积、多层板材一次性复合。另外,爆炸复合还具有工艺简单、设备要求低、投资少收益快的优点[1]。

铜(Cu)为稀缺金属,属于战略资源,我国每年需要进口大量的铜材。为了解决Cu资源日益匮乏与需求不断增长的矛盾,探寻一条在保证性能满足需求并大量节约Cu使用的途径已是迫在眉睫,Cu/Al层状复合材料同时具备了Cu的高导电性能、高导热率、低接触电阻以及铝(Al)的质轻、耐蚀等优点,近几年来受到国内外学者的广泛关注。上海电缆研究所黄崇祺院士在中国铜加工技术与应用论坛上指出,“以铝节铜”已是大势所趋[2]。鉴于此,本文对采用爆炸复合工艺制备(Cu/Al)层状复合材料的界面结合特性做出研究。

1 实验方法

采用纯铝板(1060)为基板,规格为:300mm×300mm×8mm,成分组成如表 1所示;纯铜板(T2)为复板,规格为:350mm×350mm×3mm,成分组成如表2所示。基、复板接触面均采用钢丝刷打磨并平行放置,间隙为6mm,选用炸药爆速为2200m/s,铺药厚度为25mm。

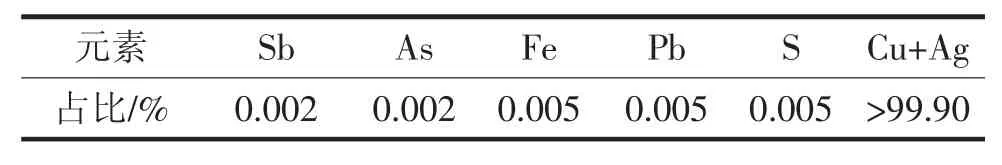

表1 1060铝板成分组成

表2 T2铜板成分组成

2 实验结果与讨论

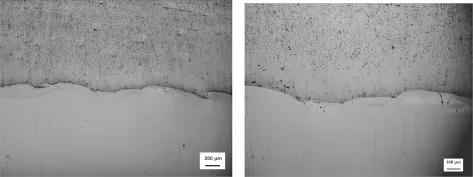

图1为爆炸复合所得Cu-Al复合材料界面形态微观图,可以看出复合材料界面总体呈波形形态,并且在Al侧出现了明显的包覆于内部的溶区。以平行状态放置的基、复板,炸药起爆后赋予了复板极高的运动速度,与基板碰撞后界面处形成的射流清理了金属表面,暴露出的新鲜金属在爆炸波的作用下形成了波形界面;在波形界面上,由于碰撞过程中产生了大量的热,致使熔点较低的Al层表面发生了溶化,而且碰撞导致界面两边金属表面发生塑性变形,Al层表面金属在流动中将溶区包覆在内部。

图1 Cu-Al复合材料界面形态微观图

如图2a所示,可以看出复合后界面Cu侧出现了少量锯齿状结构,将其中红色线框圈定区域不断放大,如图2b、c、d,可以明显看出该齿尖部分与原本的波形界面可分为两部分,出现这种现象的原因是金属Al在流动过程中将Cu表面的部分Cu金属卷带,由于溶区的存在导致在Cu侧波峰的位置回流。

图3为复合材料垂直于界面显微硬度分布情况,可以看出界面处显微硬度远高于Cu、Al层显微硬度的平均值,出现这种现象的原因为由于基、复板在碰撞过程中产生了大量的热,导致界面处部分金属产生熔化,出现了固溶组织。另一方面,通过对基、复板木材的显微硬度进行测定,发现Cu、Al板的平均显微硬度分别为95.1HV、34.8HV,爆炸复合后Cu、Al层显微硬度的平均值分别为109.9HV、40.7HV,可以看出爆炸复合后Cu、Al层显微硬度均有所升高,这是因为在复合过程中,基复板均产生了一定的塑性变形,从而引起变形强化。

图2 复合材料界面锯齿状结构

图3 Cu/Al复合材料垂直于界面显微硬度分布情况

3 结论

3.1 通过爆炸复合成功制备出的Cu/Al复合板,板型平整、结合紧密。复合板材以波形结合界面为主,波形界面上存在部分锯齿状结构,靠近Al侧界面上出现熔区。

3.2 爆炸复合后,Cu、Al侧平均显微硬度比母材分别提高了14.8HV、5.9HV,且显微硬度从表面向界面呈递增趋势,界面处显微硬度达到111.3HV。