连续流氧化工艺合成丙硫菌唑

2018-10-16李裴竹范佳辉苏贤斌

李裴竹,程 杰,范佳辉,苏贤斌

(南京工业大学化工学院,南京 210009)

丙硫菌唑(prothioconazole)是由德国拜耳公司研发生产的新型三唑硫酮类杀菌剂。与其他三唑类杀菌剂相比,丙硫菌唑具有更加广谱的杀菌活性,更好的防治效果,且增产效果明显[1-2]。丙硫菌唑具有较低的生物和生态毒性,对作物和环境安全,是值得重视的新型三唑硫酮类杀菌剂。2004年在美国正式获准上市后,其销售额迅速攀升,超过了拜耳的多个重要产品。丙硫菌唑2016年的全球销售额为7.90亿美元,成为拜耳的首席产品。

根据文献及专利报道[3-9],丙硫菌唑的合成路线主要有2条(图1)。路线1:通过1-氯-1-氯乙酰基环丙烷(中间体1)与三氮唑反应得中间体4,而后经格氏试剂加成,得到2-(1-氯环丙基)-3-(1,2,4-三氮唑-1-基)-1-(2-氯苯基)-2-丙醇(中间体5),最后通过硫氧化得到丙硫菌唑;路线2:1-氯-1-氯乙酰基环丙烷(中间体1)先与格氏试剂加成,再与水合肼、硫氰酸铵及甲醛反应,生成2-(1-氯环丙烷-1-基)-1-(2-氯苯基)-2-羟基-3-(1,2,4-三唑烷-5-硫酮-1-基)-丙烷(中间体3),最后氧化得到丙硫菌唑。2条路线都要经过氧化反应——硫氧化或氧气氧化。在传统釜式反应中,高温高压的氧化反应存在重大安全隐患,不利于工业化大生产。

连续流微反应具有传质传热高效、控温控时精确、安全稳定、无放大效应等优点,能够对反应实时监控,很好地解决传统釜式反应存在的问题。使用连续流微反应器对各种有机反应进行优化成为新兴有机合成研究热点[10-11]。本文重点研究了丙硫菌唑的氧化工艺,首先通过水合肼路线合成丙硫菌唑关键中间体3,然后设计应用连续流微反应技术,对丙硫菌唑的氧化过程进行改进及优化,避免了高温高压的工况条件,开发出一条安全、条件温和、转化率高,适宜工业化生产的新工艺。

图1 丙硫菌唑的合成路线

1 实验部分

1.1 仪器和试剂

DRX 400 MHz核磁共振仪,瑞士Bruker公司;液相色谱仪(Agilent 1260)、液-质联用色谱仪(Agilent 6540),美国安捷伦公司;旋转蒸发仪(RE-201D),上海东玺制冷仪器设备有限公司;P270高压恒流泵,大连依利特分析仪器有限公司。

1-氯-1-氯乙酰基环丙烷(97%)、邻氯苄基氯化镁格氏试剂,南京工业大学化工学院制。其他试剂均为分析纯。

1.2 实验步骤

1.2.1 中间体2的合成

在装有恒压滴定漏斗、冷凝管的1 000 mL圆底三口烧瓶中进行无水无氧操作。氮气保护条件下,将28 g(0.174 mol)邻氯氯苄与150 mL混合溶剂混合均匀置于恒压滴液漏斗中,在三口烧瓶中加入5.4 g(0.226 mol)镁屑、30 mL混合溶剂和少量碘,滴入2 mL邻氯氯苄溶液,微热引发。引发后,将温度控制在30℃左右,缓慢滴加,约2 h滴完,滴完后继续反应1 h。

将26.6 g(0.174 mol)1-氯-1-氯乙酰基环丙烷与30 mL混合溶剂混合均匀后置于恒压滴定漏斗中,缓慢滴入所制格氏试剂中,约2 h滴完,滴完后继续反应1 h。过滤去除镁屑,向其中加入饱和NH4Cl冰水溶液,淬灭反应,搅拌0.5 h,用分液漏斗分液,有机相用无水硫酸钠干燥后,蒸除溶剂得43.5 g浅黄色油状液体(中间体2)。反应收率89%,质量分数80%。

1.2.2 中间体3的合成

将6.12 g(22 mmol)中间体2和9 mL(180 mmol)水合肼在100℃下搅拌反应,HPLC监测至中间体2完全转化,停止反应。反应液冷却至室温,用饱和食盐水洗涤,甲苯萃取3次,合并有机相,直接加入2.47 mL 36%HCl水溶液,搅拌0.5 h后静置,至固体完全析出,过滤,收集滤饼。HPLC分析得其质量分数为97%,无需纯化直接投入下一步反应。

取前一步得到的固体5 g(15.4 mmol)与1.29 g(17 mmol)硫氰酸铵、1.25 g(17 mmol)40%甲醛水溶液和35 mL乙酸乙酯混合,在75℃条件下搅拌反应,HPLC监测。反应完全后冷却至室温,用饱和氯化钠水溶液洗涤,分出有机相。有机相用无水硫酸钠干燥,旋蒸得淡黄色固体(中间体3)。

1.2.3 连续流微反应器中氧化合成丙硫菌唑过程

将10 mmol/L的中间体3丙酮溶液置于A储液瓶中,将20 mmol/L的FeCl3水溶液置于B储液瓶中。A、B中溶液按照流速比1∶1,由高压注射泵注入到连续流微反应器中混合,控制微通道的温度在20℃,HPLC监测反应,待反应完全后,收集液体产物,用乙酸乙酯萃取。萃取液蒸除部分溶剂后直接重结晶。过滤、干燥得灰白色固体丙硫菌唑。

2 实验结果与讨论

中间体3的合成主要参考拜耳公司的专利路线[14]与本实验室前期工作[15]。在应用连续流微反应技术氧化合成丙硫菌唑的反应过程中,考察了氧化体系、溶剂和反应停留时间对反应的影响,优化了反应条件。

2.1 连续流微反应装置的构建

利用HPLC标准化元件,构建了一个连续流微反应器,其结构示意图如图2所示。反应液的流动采用压力驱动方式,HPLC高压恒流泵(依利特P270)为动力单元,锥形瓶作为储液单元,不锈钢HPLC管路作为反应器通道,混合部位采用T型金属接头混合器,结合过滤器、阻尼器等部件的使用,形成了一套可以使反应物料连续平稳通过反应通道的装置。控温方式为油浴。由于反应器整体结构全部采用标准的HPLC组件接驳,任何一个接驳点承受的压力可达50 MPa,而经实际应用检测,反应中压力不超过3 MPa,远低于设备可承载的压力极限,因此安全性可以得到有效保障。应用此反应器,对中间体3的氧化进行了研究。

图2 连续流微反应装置

2.2 氧化体系的选择

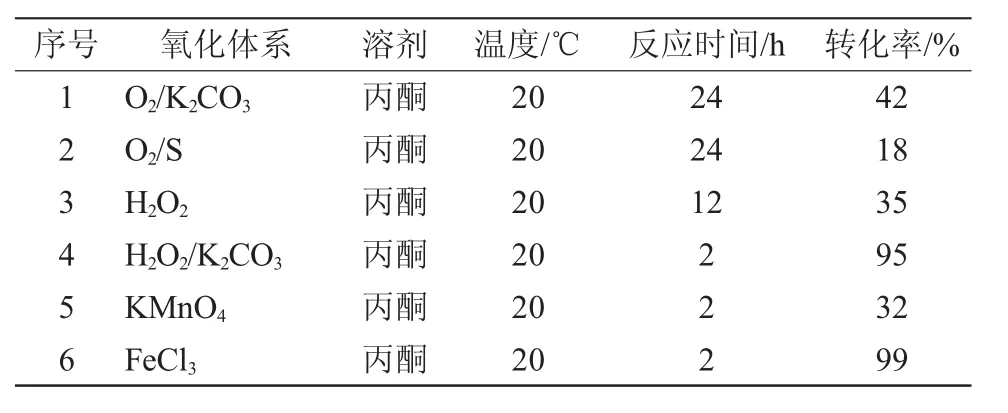

中间体3可在不同的氧化剂作用下转化为丙硫菌唑[7-9],为此首先在反应瓶中考察不同的氧化剂体系。室温条件下,以丙酮为溶剂,O2/S氧化体系氧化效果最差,反应24 h,原料转化率仅为18%。硫粉在室温下基本不溶于丙酮,反应体系为固相-液相-气相三相体系,因而氧化效果最差。采用O2/K2CO3水溶液(2 mol/L)氧化体系,反应24 h,原料转化率为42%。以30%双氧水为氧化剂,在没有碱存在的情况下,反应12 h,原料转化率只有35%;而在2 mol/L K2CO3水溶液中,氧化2 h,原料转化率就达到95%。碱性条件有利于氧化反应的进行。KMnO4虽然是强氧化剂,但氧化2 h,原料转化率只有32%。而当采用弱氧化剂FeCl3时,该氧化反应能顺利进行,其反应效果优于H2O2/K2CO3体系,氧化2 h即可将原料定量地转化为目标产物,并且几乎无副产物生成,结果见表1。这可能是由于铁离子与N和S原子之间存在配位协同效应,使得脱氢氧化能顺利进行。相比于其他氧化体系,FeCl3的反应条件更为温和,且原料成本低。因此,选择FeCl3为氧化剂。

表1 不同氧化体系对转化率的影响

2.3 反应停留时间的优化

在确定合适的氧化剂后,将反应转移至连续流微反应器装置中进行。所选用的连续流微反应器反应通道内径为1.5 mm,有效长度为5.7 m,其对应的有效管容量为10.0 mL。储液单元A为中间体3的丙酮溶液,浓度为10 mmol/L,储液单元B为20 mmol/L的FeCl3水溶液。A泵、B泵的流速比设为1∶1,总流速分别设定为5.0、2.5、1.67、1.25、1、0.84 mL/min,对应的停留时间分别为2、4、6、8、10和12 min,反应温度设定为20℃,研究停留时间对转化率的影响。

从图3可以看出,随反应停留时间的延长,原料转化率逐渐提高,12 min时,转化率达到100%。

图3 停留时间对原料转化率的影响

3 结论

采用连续流微反应器进行氧化反应,以FeCl3为氧化剂,丙酮/H2O为混合溶剂体系,在反应温度为20℃,反应停留时间12 min时,中间体3可以完全转化成目标产物丙硫菌唑。连续流方案与传统的釜式反应相比,速度更快,转化率更高,而且显著降低了危险系数,减轻了环境污染,符合绿色化工发展方向。