粉煤灰提取氧化铝技术研究现状及工业化进展

2018-10-15李晓光丁书强卓锦德曾宇平

李晓光,丁书强,卓锦德,曾宇平,王 珂,马 宁

(1.北京低碳清洁能源研究所 先进材料研究中心,北京 102211;2.中国科学院上海硅酸盐研究所 高性能陶瓷和超微结构国家重点实验室,上海 200050)

0 引 言

粉煤灰是煤燃烧后烟气中收集的细灰,是燃煤电厂排放的工业固体废弃物,也是我国现阶段排量最大的工业固体废弃物之一,每消耗4 t煤就会产生1 t左右的粉煤灰。据中国煤炭工业协会统计,2015年全国煤炭消费量已达39.65亿t,其中电力行业耗煤约18.39亿t。随着我国电力工业的快速发展,粉煤灰排放量日益增长。预计2020年累计堆存量将达到6亿t,粉煤灰已成为我国最大的单一固体污染源,对生态环境和人体健康造成了严重危害[1-4]。粉煤灰中含有Si、Al、Ca、Fe、Mg、K、S、C等常量元素,Pb、Cd、Hg、As等有害元素和稀土元素等。我国粉煤灰化学组成与物相形态受煤产地、煤种、燃烧方式和燃烧程度等因素的影响差别很大[5]。根据粉煤灰中Si、Al、Ca元素含量的不同,可将粉煤灰分为高钙粉煤灰、高铝粉煤灰和高硅粉煤灰等。辽宁辽阳粉煤灰中CaO含量高达36.71%,内蒙古准格尔粉煤灰中Al2O3含量达到45.43%,内蒙古通辽粉煤灰中SiO2含量高达59.51%。粉煤灰铝含量和物相构成的不确定性为粉煤灰提铝技术的深入研究及推广带来困难。因此,在拟定粉煤灰综合利用方案时,需结合不同产地、不同条件下所得粉煤灰的化学成分进行科学分析和综合考量,加以合理利用。

鄂尔多斯地区、山西北部、宁夏东部大型能源基地的粉煤灰为高铝粉煤灰,Al2O3含量高达40%~58%,与我国中低品位的铝土矿Al2O3相当,是一种重要的非传统氧化铝资源[6-7],是提取Al2O3重点关注的二次资源。高铝粉煤灰占粉煤灰排放总量的30%左右。据报道仅内蒙古中西部地区煤铝共生矿产资源总量超过500亿t,可产生高铝粉煤灰达150亿t[8]。我国铝土矿资源紧缺,2017年我国铝土矿进口量已达到6 876.3万t[9]。因此,从粉煤灰尤其是高铝粉煤灰中提取Al2O3已成为研究焦点,提取的Al2O3可有效补充我国铝资源量,缓解我国Al2O3供求矛盾,遏制我国铝土矿资源加速枯竭的趋势。

粉煤灰中Al2O3提取可追溯到20世纪50年代,Al2O3提取工艺已取得阶段性成果,但粉煤灰提取Al2O3技术亦存在技术瓶颈。一方面粉煤灰中部分Al2O3以莫来石、刚玉等形式存在,Al—Si键结合牢固,性质稳定,活性很低,常规条件下不与酸碱反应,难以提取其中的铝资源,成为提取铝资源的技术难点。另一方面,相比优质铝土矿,粉煤灰中SiO2含量高,Al/Si低,为1.0~1.5,且莫来石、刚玉相性质稳定,无法采用目前Al2O3行业主流的拜耳法生产技术,提取Al2O3过程中需加入大量脱硅助剂,存在工艺能耗高、反应条件较为苛刻、脱硅渣产生量大等问题[10-12]。因此,高效、低成本提取Al2O3一直是高铝粉煤灰资源综合利用研究热点。近些年,国内外学者开展了大量粉煤灰提铝Al2O3研究,粉煤灰提取Al2O3技术主要有酸法提铝法、碱法提铝法和碱烧结-酸浸出联合提铝法等。本文总结了目前主要粉煤灰提铝工艺机理、研究进展、特点、不足及工业化发展现状,探讨了粉煤灰提铝需解决的关键问题,提出低能耗、低成本、高效率、无二次污染产生是粉煤灰提铝技术的重要发展方向,以期实现粉煤灰高值化、资源化利用。

1 酸法提取氧化铝

酸法生产Al2O3是指用无机酸(HCl或H2SO4)酸浸活化粉煤灰,对粉煤灰中玻璃相铝元素进行提取,得到相应的铝盐酸性水溶液,提取液经过滤分离浓缩结晶,煅烧Al(OH)3即可得到Al2O3。酸法提铝过程中粉煤灰中的硅与酸不反应,SiO2在酸浸过程中以渣的形式被去除。因此,Al/Si比对酸法提铝影响较小[13]。根据酸浸压力不同,酸浸工艺分为常压酸浸法和中压酸浸法,其中中压酸浸法可用于煤粉炉粉煤灰和循环流化床粉煤灰,而常压酸浸法只能用于循环流化床粉煤灰的Al2O3提取[14]。根据酸的不同,可分为浓H2SO4提铝和HCl提铝等[13,15-16]。

1.1 H2SO4提取氧化铝

H2SO4酸浸法是将粉煤灰于一定温度下,采用H2SO4酸浸浸出,过滤分离,得到含铝酸浸液,经净化、浓缩结晶得到Al2(SO4)3·18H2O,Al2(SO4)3·18H2O结晶经干燥、脱水后煅烧分解得到Al2O3,高硅渣碱浸可进一步提取SiO2。H2SO4酸法提铝主要反应方程式如下:

SiO2·H2O(胶体)↓+2H2O

(1)

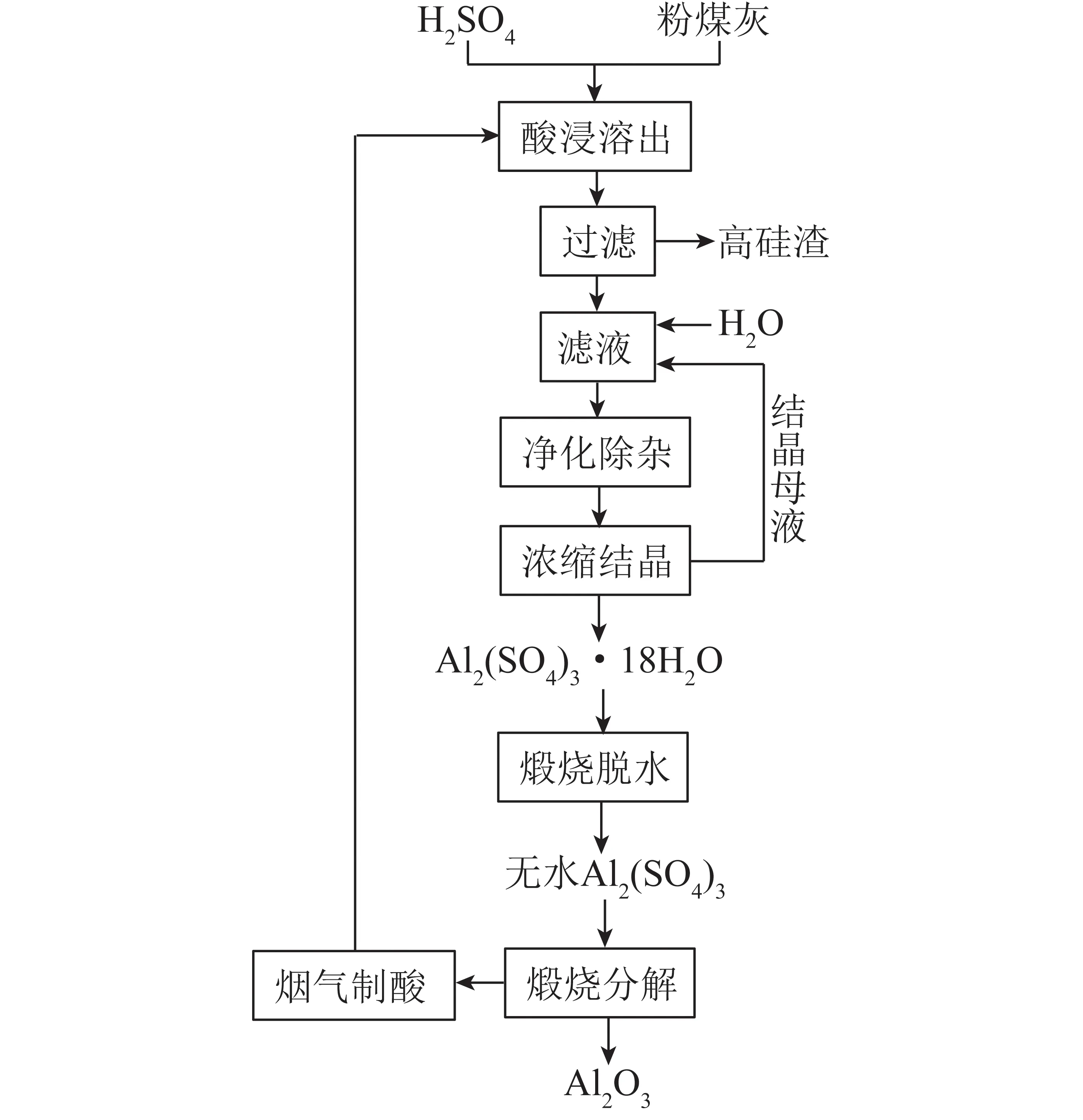

H2SO4酸法提铝工艺基本流程如图1所示。

图1 粉煤灰H2SO4酸浸提铝工艺流程Fig.1 H2SO4 leach process of fly ash

Shemi等[17]采用6 mol/L H2SO4直接酸浸溶出Al2O3,在液固比4∶1、酸浸温度75 ℃、酸浸8 h条件下,Al2O3溶出率23.5%。Gudyanga等[18]采用H2SO4直接酸浸溶出Al2O3,Al2O3提取率仅为29.0%。李来时等[19]采用粉煤灰细磨+焙烧活化工艺,以H2SO4浸取,在溶出温度85~90 ℃,溶出时间40~90 min,Al2O3浸出率可达85%以上,最高可达92.3%。Wu等[20]以粒径D50=74 μm的粉煤灰为原料,采用浓度为50%的H2SO4,在180 ℃高压反应釜中反应4 h酸浸溶出Al2O3,Al2O3提取效率达82.4%。杨石波等[21]采用4 mol/L H2SO4,在液固比4 mL/g、浸取时间80 min、浸取温度80 ℃条件下,酸浸活化粉煤灰,Al2O3回收率为77.0%。Li等[22]按照H2SO4/粉煤灰液固比5∶1,在200~210 ℃条件下酸浸溶出Al2O3,磁力搅拌速度为300 r/min,酸浸溶出80 min,Al2O3溶出率达87.0%。Lyu等[23]采用H2SO4高压浸出,经除铁、结晶、焙烧等工艺,从粉煤灰中提取冶金级Al2O3,在最佳工艺条件下,Al2O3浸出率可达93.1%,产品纯度可达98%以上。

1.2 HCl提取氧化铝

粉煤灰盐酸酸浸提铝法是将粉煤灰用盐酸加压浸出,浸出液净化后浓缩结晶析出AlCl3,AlCl3煅烧分解得到冶金级Al2O3,HCl气体经过回收、加水调节浓度后用于酸浸工序。HCl酸浸提铝主要化学反应方程式为

(胶体)↓+2H2O

(2)

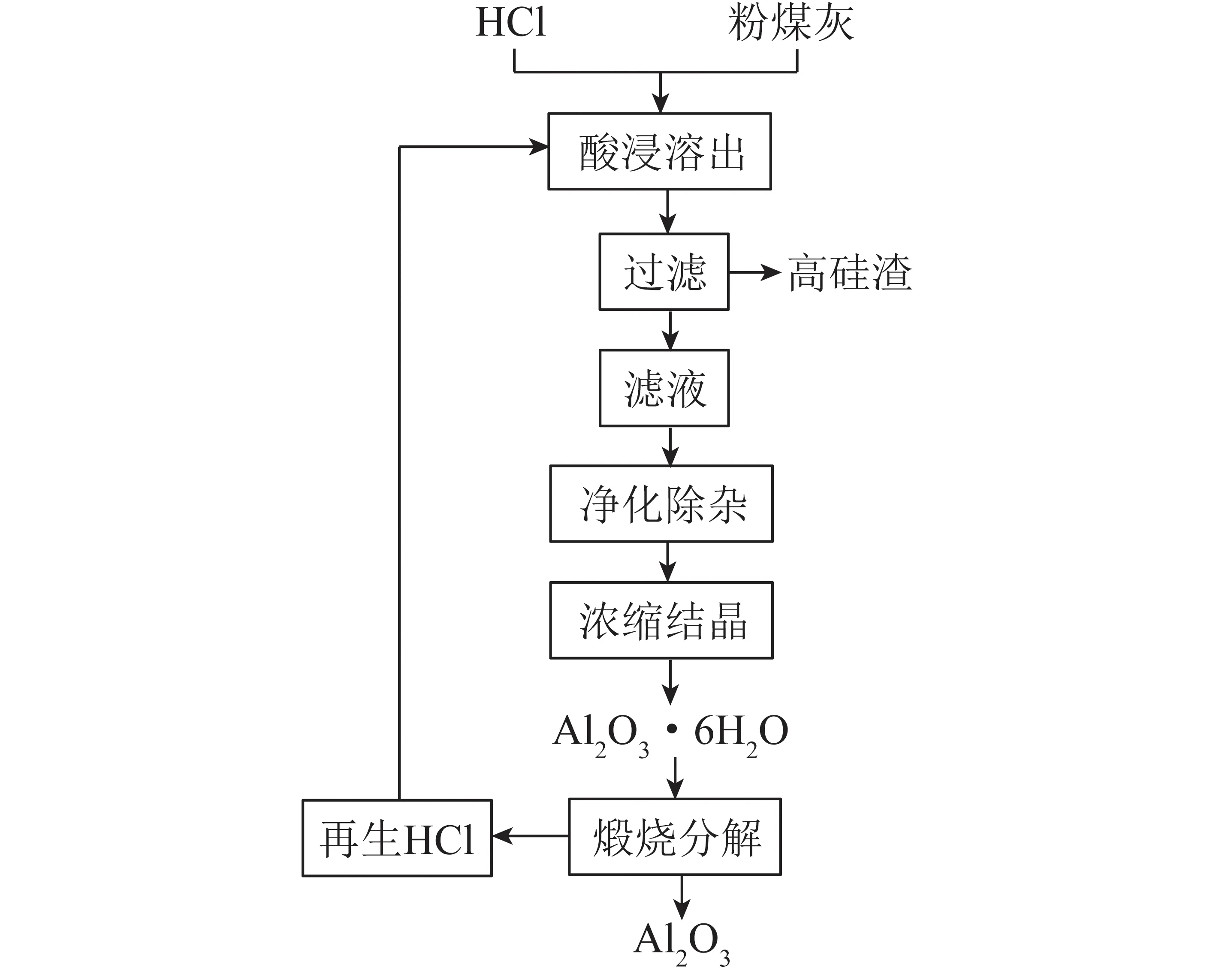

国家能源集团以准格尔循环流化床高铝粉煤灰为原料开发了“联合除杂-一步酸溶法”提取氧化铝工艺,工艺流程如图2所示。该工艺将粉煤灰粉碎后加水制成粉煤灰料浆,经与盐酸反应、物理和化学除铁、过滤、蒸发浓缩、煅烧,最终得到Al2O3产品。采用25%浓HCl,酸浸温度160 ℃,中压条件下酸浸溶出10 h以上,Al2O3回收率达到85%。该工艺于2011年建成了年产4 000 t Al2O3中试线,2013年实现连续、达标、稳定运行,达到国家冶金Al2O3一级品标准,与碱烧结-酸浸出联合法相比,该工艺流程明显缩短,能耗降低[24]。Gong[25]采用微波加热辅助HCl酸浸溶出Al2O3,在最佳溶出条件下,Al2O3提取率达到75%以上。Cui等[26]在700 ℃条件下焙烧2 h活化粉煤灰,活化后粉煤灰采用6 mol/L HCl,固液比为1∶20,500 r/min搅拌,酸浸溶出2 h后,Al2O3提取率达到70%。

图2 粉煤灰HCl酸浸提铝工艺流程Fig.2 HCl leach process of fly ash

酸法提铝在一定条件下具有Al2O3溶出率高、残渣量少、成本低、能耗低等优点。但在酸浸过程中存在酸浸设备材质要求高,酸投加量大,Ca、Fe、Mg等杂质离子影响产品质量,多种离子分离手续复杂等问题,限制了酸法提铝的工业化应用。

2 碱法提取氧化铝

2.1 碱烧结法提取氧化铝

碱式焙烧法是最常见的活化粉煤灰中惰性组分的方法。根据焙烧介质,烧结工艺可以分为石灰石烧结法、碱石灰烧结法、预脱硅烧结法、盐碱烧结法等、硫酸铵烧结法和氟化物烧结法等。

2.1.1 石灰石烧结法

我国利用石灰石烧结法从粉煤灰中提取Al2O3的研究较早。1980年安徽省冶金研究所和合肥水泥研究院提出了用石灰石烧结、碳酸钠溶出工艺提取Al2O3,其硅钙渣生产水泥的工艺路线。石灰石烧结法采用石灰石烧结和碱浸出工艺,烧结工艺非常复杂,包括烧结、浸出、脱硅和碳化4个步骤。

通过高温烧结打破粉煤灰中稳定的莫来石结构,使粉煤灰中的铝硅物相发生转化,其中铝转化为易被Na2CO3溶液浸出的12CaO·7Al2O3,硅被固结为在Na2CO3溶液中较稳定的2CaO·SiO2,从而实现铝、硅分离。2CaO·SiO2在由介稳态的β-2CaO·SiO2向稳态的γ-2CaO·SiO2转化过程中产生体积膨胀,使块状2CaO·SiO2转变为粉状,可省去湿磨工艺。

3Ca12Al14O33+64CO2↑

(3)

粉煤灰中Al2O3与石灰石在1 300~1 400 ℃下烧结形成铝酸钙,即

12CO2↑

(4)

SiO2与石灰石烧结形成2CaO·SiO2,即

(5)

冷却后,铝酸钙可被Na2CO3溶液浸出,形成NaAlO2溶液,而硅酸二钙形成CaCO3沉淀,过滤后得NaAlO2溶液粗液经脱硅、碳酸化等得到Al(OH)3,最后煅烧可得Al2O3产品[4],主要化学反应如下:

12CaCO3+10NaOH

(6)

2CaCO3+2NaOH

(7)

3Na2O·Al2O3·2SiO2·4H2O

(8)

3CaO·Al2O3·xSiO2·(6-x)H2O+

(2+2x)NaOH

(9)

(10)

(11)

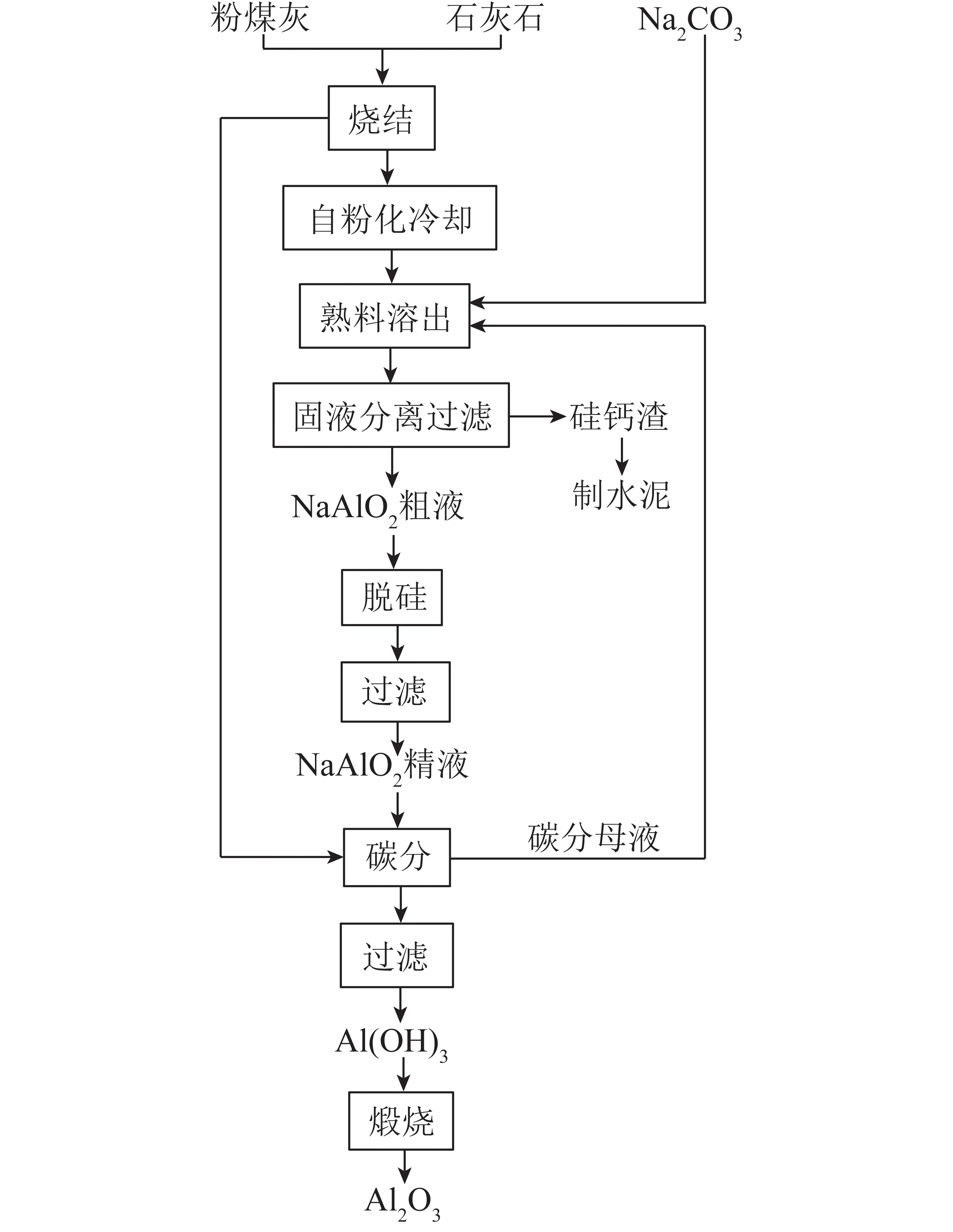

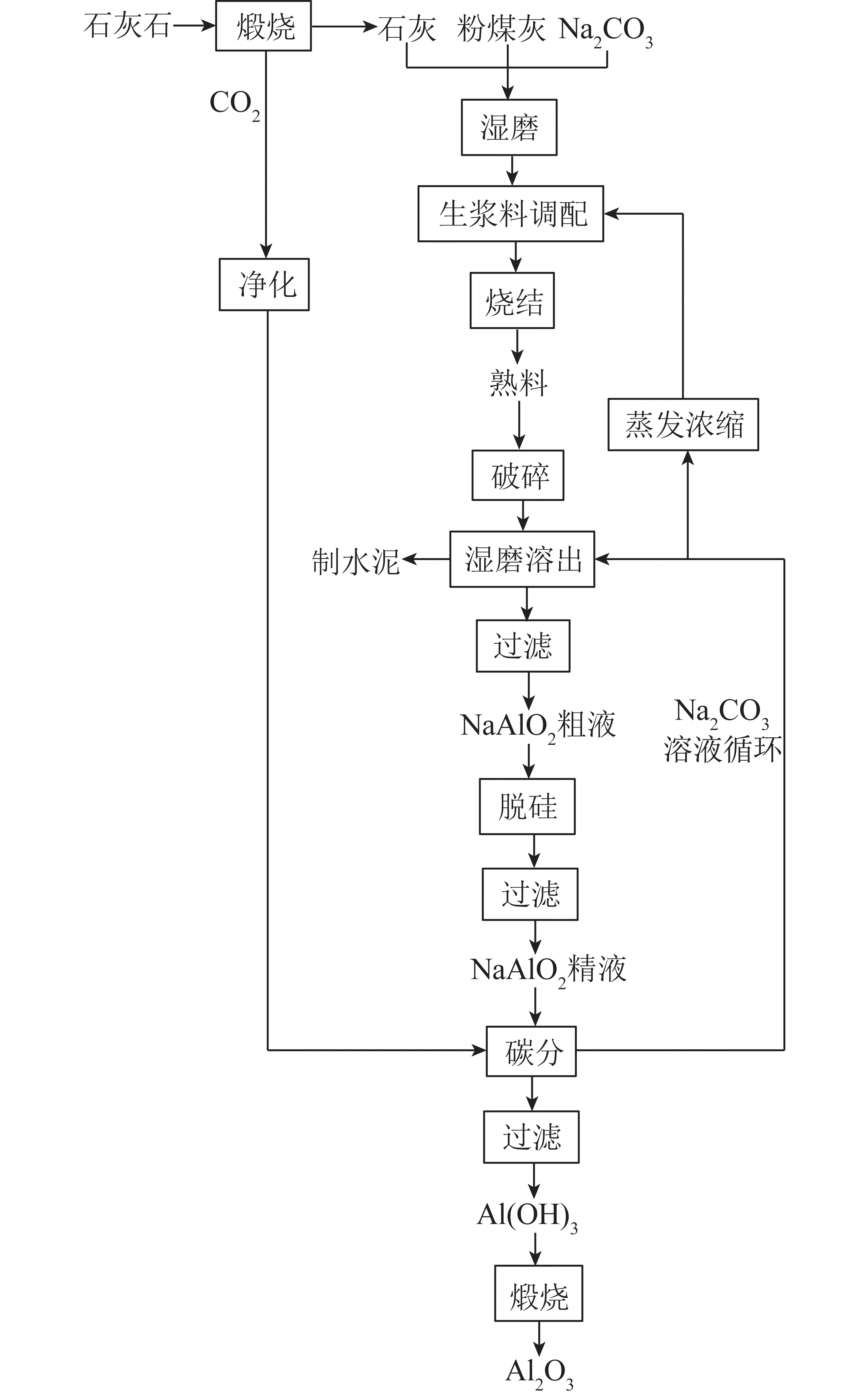

粉煤灰石灰石烧结法提取氧化铝工艺流程如图3所示。

图3 石灰石烧结法生产Al2O3工艺流程Fig.3 Al2O3 production process by lime sinter process

刘埃林等[27]采用石灰石烧结法联合生产Al2O3和水泥,制备得到砂状Al2O3产品,并进行工业化试验。孙培梅等[28]采用石灰石烧结法使Al2O3溶出率达82%以上。童军武等[29]采用CaO焙烧活化粉煤灰,系统研究了粉煤灰与CaO烧结过程中热力学特征。我国内蒙古蒙西高新技术集团有限公司采用石灰石烧结-低温拜耳法烧结工艺提取Al2O3,项目资金投入达16亿元,粉煤灰年产20万t Al2O3生产线已建成投产[30]。石灰石烧结法在一定条件下可实现Al2O3高效提取,但存在能耗高(焙烧温度为1 300~1 400 ℃),石灰石消耗量大(每处理1 t粉煤灰约消耗2.3 t石灰石)、硅钙渣排放量大(每处理1 t粉煤灰产生约3.2 t硅钙渣)等问题。因此,在工业化过程中需要考虑成本、能耗及二次固废产生问题[31]。

2.1.2 碱石灰烧结法

碱石灰烧结法的原理是利用石灰和苏打(Na2CO3)混合物料与粉煤灰在1 100~1 400 ℃高温焙烧活化粉煤灰,将粉煤灰中莫来石、刚玉等稳定物相转化为可溶性铝酸钠和不溶性钙,煅烧过程中主要化学反应为

(12)

(13)

(14)

6NaAlO2+3CO2↑

(15)

3CO2↑

(16)

(17)

焙烧产物经熟料破碎、湿磨溶出赤泥分离、一段脱硅、二段脱硅、碳分等工艺得到Al(OH)3,Al(OH)3经焙烧后得到Al2O3产品[4]。溶出过程主要化学反应如下:

(18)

(19)

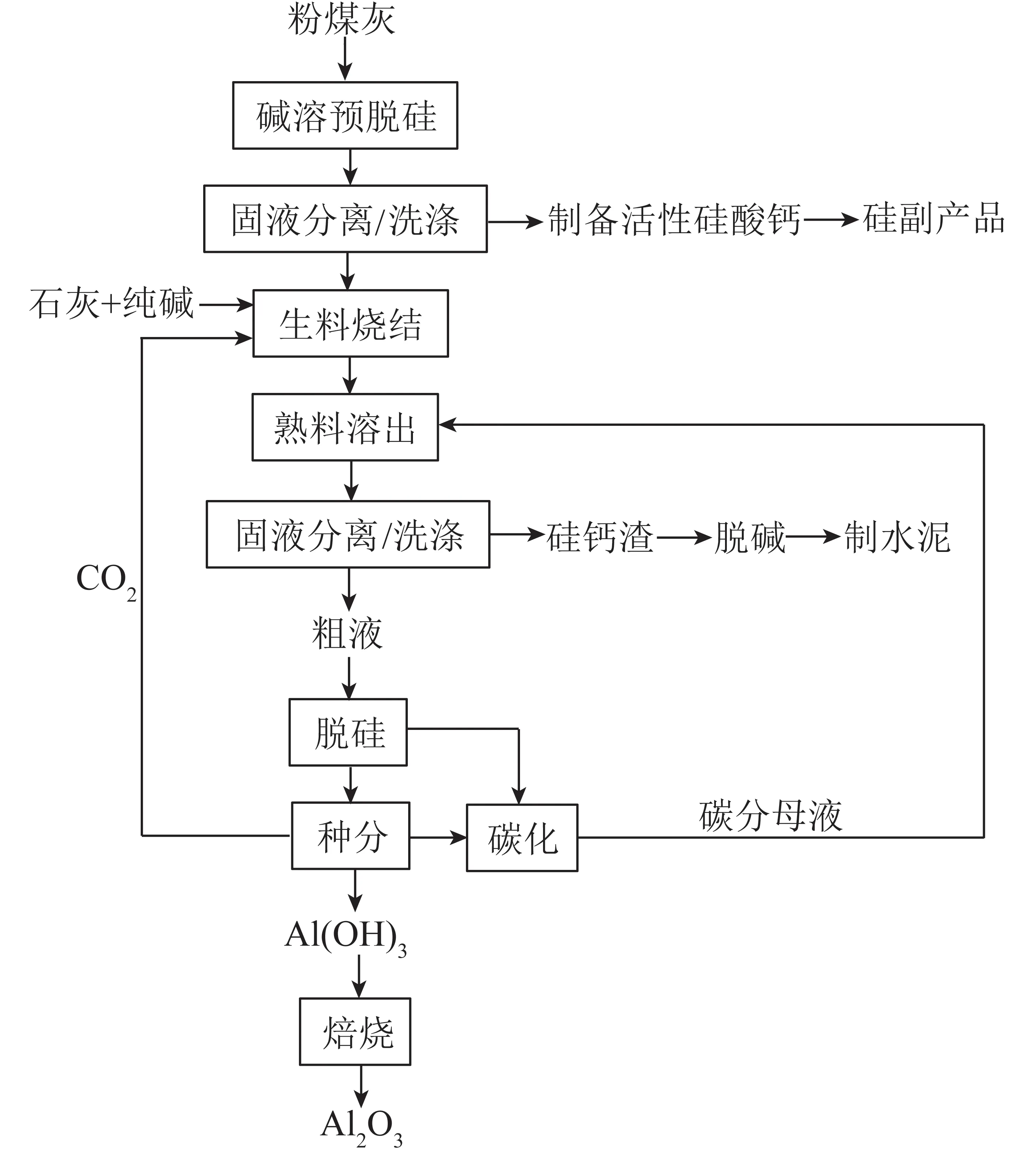

粉煤灰碱石灰烧结法提取氧化铝工艺流程如图4所示。1902年波兰Kayser首次发展了石灰-苏打烧结工艺,用于分离粉煤灰中Si和Al[32]。Guo等[33]用NaOH和Na2CO3代替石灰石作为焙烧添加剂,结果表明,NaOH和Na2CO3有效促进粉煤灰中惰性物质的分解,粉焙烧温度为700 ℃时,Al2O3提取率达到95%。唐云等[34]采用Na2CO3与CaO混合物作为烧结助剂,研究表明在碱比、钙比、焙烧温度、焙烧时间分别为3∶1、1∶1、850 ℃和30 min条件下,粉煤灰中Al2O3溶出率达到72.2%。与石灰石烧结法相比,碱石灰烧结法温度较低,降低了烧结过程的能耗。但碱石灰烧结法提取Al2O3存在配碱量和石灰配入量的问题,成本较高。

图4 碱石灰烧结法生产Al2O3工艺流程Fig.4 Al2O3 production process by lime-soda sinter process

2.1.3 预脱硅烧结法

为了降低配碱量、石灰配入量和排渣量,国内外学者提出了NaOH碱溶法预脱硅法。在低温高浓度的NaOH溶液中浸出一段时间,提取粉煤灰中非晶相SiO2。预脱硅工艺可有效降低硅钙渣产生量,同步实现非晶相Si资源的有效提取和利用,Al/Si比显著提高有利于后续Al2O3的提取[35-37]。

粉煤灰碱溶预脱硅过程主要反应有

(20)

(21)

3Na2O·2Al2O3·2SiO2·H2O+2NaOH

(22)

粉煤灰经预脱硅处理后,Al/Si比可提高至1.8~2.0,固液分离后,可得Na2SiO3溶液和脱硅渣。脱硅渣和Na2CO3、石灰混合后烧结,使生料中的Al2O3转化为易溶的NaAlO2,硅矿物转变为不溶的硅酸二钙。

(23)

(24)

2(2CaO·SiO2)+6NaAlO2+3CO2↑

(25)

熟料经溶出、碳分、锻烧(1 150~1 250 ℃)后可制备得到Al2O3产品。粉煤灰预脱硅-碱石灰烧结法提取氧化铝工艺路线如图5所示。

图5 粉煤灰预脱硅-碱石灰烧结法生产Al2O3流程Fig.5 Al2O3 production process by predesilication and lime-soda sinter process

Wang等[35]以宁夏某电厂粉煤灰为原料,经过预脱硅、焙烧、溶解和碳化等工艺流程,提取Al2O3。研究表明:经预脱硅工艺后,Si脱除率达到40%,Al2O3/SiO2摩尔比提高,焙烧产物中Al2O3溶出率达到91.0%。Bai等[36]用石灰-苏打焙烧法从预脱硅粉煤灰中回收Al2O3,经过预脱硅工艺使粉煤灰中Al2O3/SiO2比提高到1.63~2.00,且在最佳溶出条件下Al2O3回收率达到90%。Bai等[37]使用30% NaOH溶液,125 ℃常压条件下,采用预脱硅工艺使脱硅残渣中Al2O3含量从42.0%提高到49.2%,SiO2含量从48.9%降至30.3%,Al2O3/SiO2比从0.83提高到1.63。玻璃相中被脱除的硅可制备成粒径50 nm,纯度96%的纳米SiO2颗粒。

与石灰石直接烧结工艺相比,预脱硅工艺生产1 t Al2O3的后续物料处理量约减少30%,煅成温度降低约10%,产生的硅钙渣量降低约40%,有效降低Al2O3生产能耗,其预脱硅产物可用于生产活性硅酸钙或白炭黑[38]。虽然硅钙渣产生量降低,但生产1 t Al2O3仍产出4 t左右渣,能耗偏高,渣碱含量高,且活性硅酸钙或白炭黑等硅副产品量巨大,存在较大市场竞争压力。

2.1.4 其他碱烧结法

除上述碱烧结法外,还有盐-苏打焙烧法、硫酸铵焙烧法、氟化物焙烧法等烧结工艺。Mcdowell等[39]将NaCl-Na2CO3与粉煤灰混合均匀,在700~900 ℃高温焙烧,焙烧产物采用稀HNO3或H2SO4酸浸溶出Al2O3,Al2O3溶出率达90.0%~99.0%。Decarlo等[40]分别采用CaCl2-Na2CO3和NaCl-CaCO3焙烧活化粉煤灰,焙烧产物分别经过水洗和HNO3酸浸溶出,Al2O3溶出率分别达78.0%和74.0%;而采用CaCl2-CaSO4-NaCl混合物焙烧活化粉煤灰,其焙烧产物经H2SO4酸浸,Al2O3溶出率仅为30.0%。Nehari等[41]以CaCl2助熔剂焙烧粉煤灰,焙烧产物经过HCl酸浸,结晶制备AlCl3。佟志芳等[42]采用KF焙烧活化粉煤灰,焙烧产物采用HCl酸浸溶出Al2O3,Al2O3溶出率达96.20%。Park等[43]采用NH4Al(SO4)2为助熔剂焙烧活化粉煤灰,400 ℃焙烧2 h,焙烧产物经过H2SO4酸浸和沉淀过程,制备硫酸铝铵沉淀,焙烧后制备高纯度Al2O3(>99.9%),Al2O3提取率达28%。

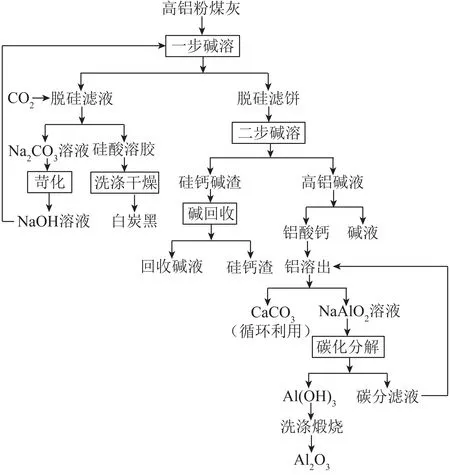

2.2 碱溶法

为了避免粉煤灰高温焙烧活化过程中产生能耗,减少Al2O3提取过程中废渣产生量,苏双青等[31]以高铝粉煤灰为原料,探索了两步碱溶法工艺提取高铝粉煤灰中的Al2O3,其工艺路线如图6所示。

图6 两步碱溶法提取Al2O3工艺流程Fig.6 Al2O3 production process by two-steps alkali dissolution process

第1步采用8 mol/L NaOH碱溶液,在95 ℃下碱溶90 min,SiO2碱浸溶出率为38.0%,脱硅粉煤灰中Al2O3/SiO2质量比由0.53提高到0.97,有效减少后续提取Al2O3过程中硅渣的产生量,富硅滤液可用于制备无机硅产品;所得脱硅粉煤灰与适量CaO均匀混合,在260~280 ℃,采用18~20 mol/L浓NaOH溶液碱浸溶出Al2O3,得到高苛性比的铝酸钠溶液,后经降低苛性比、脱硅和碳酸化分解,制得Al(OH)3,脱硅粉煤灰中Al2O3溶出率达85%,整个工艺无需经过焙烧,有效降低工艺能耗[31]。陈颖敏等[44]采用中温法碱溶法将Si溶出,提高Al2O3/SiO2质量比,后经碳化,酸溶,回收AlCl3·6H2O或Al2O3。翟建平等[45]采用碱加压浸出法在260 ℃高温条件下,将浓NaOH溶液与粉煤灰均匀混合,同时加入少量CaO,使莫来石溶解,Al2O3进入碱性溶液,SiO2以硅酸钙沉淀形式析出,后经碳化、锻烧等过程得到Al2O3产品。

2.3 亚熔盐法

中国科学院过程工程研究所将自助研发的亚熔盐新技术用于提取粉煤灰的Al2O3,取得到了较好处理效果。亚熔盐介质具有蒸汽压低、沸点高、流动性好等优良物化性质和高活度系数、高反应活性、分离功能可调等优良特性[46]。NaOH亚熔盐法提取粉煤灰中Al2O3的工艺包括:将混合均匀的NaOH碱溶液与粉煤灰加热进行熔盐溶出反应,溶出过程中粉煤灰中稳定存在的含铝物相结构被破坏,粉煤灰中铝元素以NaAlO2形式浸入亚溶盐介质中,反应后Ca、Si和部分Na等绝大多数进入主要组分为NaCaHSiO4的脱铝渣,实现铝和其他组分分离,粉煤灰中铝元素溶出率达90%以上[47]。相对于传统碱熔固固烧结反应,粉煤灰与液态亚熔盐介质之间的液固反应能极大促进液固两项介质传质,加快Al2O3溶出速率,提高Al2O3溶出效率,同时有效降低能耗,减少尾渣量的产生,尾渣经脱钠处理后可获得性能优异、晶型良好的硅酸钙类新材料,实现其在建筑材料上的高值化利用[48-49]。刘中凯等[47]以亚熔盐法处理粉煤灰的脱铝渣为原料,采用动态水热法分解脱碱,研究了不同A/S(Al2O3/SiO2质量比)、C/S(CaO/SiO2质量比)和不同脱铝溶出工艺对硅渣碱性质和含量的影响,为新工艺的生产和工艺调控提供了理论依据和指导。Yang等[50]采用水热法溶出循环流化床粉煤灰中Al2O3,研究了NaOH浓度、液固比、反应时间、钙硅比等因素对Al2O3溶出率的影响。研究表明,当NaOH溶液为45%、反应温度为280 ℃、钙硅比为1.1、液固比为9.0、停留时间为1 h时,粉煤灰中Al2O3溶出率达92.3%。经后续的除钠工艺,硅渣碱中Na2O含量控制在1.0%。Li等[12]以混合碱(NaOH、Ca(OH)2)水热法从粉煤灰中浸出Al2O3。研究表明,Al2O3溶出率随着反应温度、钙硅比和液固比的增加而增加。在反应温度260 ℃、NaOH浓度为40%、钙硅比为1.0、液固比为12,停留时间为45 min,烧碱比为11.5的最佳溶出条件下,Al2O3溶出率达到91.3%。反应温度低于190 ℃时,NaOH和Ca(OH)2混合碱的加入,可使高铝粉煤灰中的莫来石与NaOH充分反应,形成羟基方钠石;反应温度高于190 ℃时,羟基方钠石与Ca(OH)2反应生成NaCaHSiO4,228 ℃时生成NaCaHSiO4和沸石。与单独添加NaOH相比,NaOH和Ca(OH)2的联合使用,可有效抑制硅元素的溶出。Li等[51]深入研究了NaOH亚熔盐法脱铝渣中Na2O的脱除问题。结果表明,反应温度185 ℃、NaOH浓度50 g/L、停留时间2 h、液固比40时,脱铝渣中Na2O含量从20%降至0.6%。脱铝渣中的NaCaHSiO4被NaOH分解为NaSiO3和Ca(OH)2,而后转化为水合硅酸钙(Ca5Si6O16(OH)2·nH2O)和NaOH。脱钠处理后得到的硅酸钙材料可用作建筑材料,实现高值化利用。

3 碱烧结-酸浸出联合法提取氧化铝

为避免酸法提Al2O3过程中酸投加量大、腐蚀设备等问题,众多学者采用碱煅烧-酸浸出联合法提取Al2O3,即粉煤灰经碱熔高温焙烧后,粉煤灰中的莫来石、刚玉、石英等稳定晶相中的Si—O键和Al—O键被破坏,使粉煤灰中的Si-Al物相发生转化,形成酸溶性霞石相,后经酸浸、分离、脱硅、碳酸化分解、焙烧等工序过程制得Al2O3[52]。粉煤灰碱焙烧-酸浸出过程中主要化学反应如下:

4NaAlO2+3CO2↑

(26)

2NaAlSiO4+ CO2↑

(27)

SiO2·(m+2)H2O(胶体)

(28)

Bai等[53]将粉煤灰与98%的浓H2SO4均匀混合,300 ℃下焙烧,粉煤灰中大部分Al2O3被转化为Al2(SO4)3,过量的H2SO4以SO3形式被收集,该煅烧工艺大大减少了H2SO4使用量,缩短了生产周期,Al2O3提取率提高到85%。Liu等[54]将98%浓H2SO4与粉煤灰混合,在220 ℃条件下焙烧,焙烧产物溶于85 ℃水中,加入CaCO3调节溶液pH,得到Al2(SO4)3·17H2O沉淀,850 ℃焙烧制备Al2O3,Al2O3提取率达70%~90%,该工艺具有焙烧温度低、能耗小、固体废弃物产量小等优点。Ji等[55]采用Na2CO3在900 ℃下焙烧粉煤灰,将莫来石中Al2O3转化为可溶性硫酸盐,而后焙烧产物采用H2SO4酸浸溶出Al2O3,后加入分散剂调控生成Al(OH)3沉淀,经结晶、干燥和焙烧工艺后,得到纯度较高的超细Al2O3粉末,Al2O3溶出率达98%。Matjie等[56]采用CaO为助熔剂在1 000~1 200 ℃下高温焙烧粉煤灰,焙烧产物采用6.12 mol/L H2SO4,80 ℃条件下酸浸4 h,Al2O3提取率达到85%。Zhang等[57]和Ding等[58]采用Na2CO3在800~900 ℃高温焙烧活化高铝粉煤灰,焙烧产物经酸浸溶出得到铝酸钠溶液,后经除铁、脱硅、焙烧等工艺,Al2O3提取率达96.7%。碱焙烧-酸浸出联合工艺可实现Al2O3的高效提取,但存在工艺复杂,强酸、强碱消耗大,Al2O3与Fe、Ti等杂质离子的分离较为困难等缺点[59]。

4 粉煤灰提铝产业化发展现状

我国利用粉煤灰提取Al2O3的研究起步较晚,为了实现粉煤灰的综合开发利用,国家发改委等部门对《粉煤灰综合利用管理办法》进行修订。我国科研院校、大中型企业也相继开展了高铝粉煤灰提取Al2O3技术的研究,并取得了不错的科研成果,部分工艺技术已经进入了工业化阶段或中试阶段,一定程度上可以缓解我国铝土矿资源短缺的现状,对增强我国铝产业可持续发展能力有重要的现实意义[52]。

内蒙古蒙西集团1998年在国内率先进行了粉煤灰提取Al2O3的研发工作,经过粉煤灰提铝机理研究、实验室试验、中试试验和小型工业化生产试验等,于2004年完成工业化生产试验。2013年,内蒙古蒙西鄂尔多斯铝业有限公司采用“石灰石烧结-拜耳法”工艺建成年产20万t Al2O3粉煤灰提铝项目一期工程,成为全国首条采用石灰石烧结法从粉煤灰提取Al2O3的工业化生产线。由于受技术、市场成本及原料等因素限制,蒙西年产20万t粉煤灰氧化铝厂运行时有间断。2017年2月,蒙西20万t粉煤灰氧化铝厂重启试车,后期顺利完成后有望进入稳定生产[30,52]。

内蒙古大唐国际再生资源开发有限公司(鄂尔多斯准格尔)采用预脱硅-碱石灰焙烧法提取Al2O3工艺,设计建成了年产量20万t的Al2O3生产线,同时联产活性硅酸钙等产品。该项目于2008年兴建,2009年建成,2010年成功打通全流程,2013年10月达产稳定运行,2014年大唐集团“高铝粉煤灰提取氧化铝多联产工艺技术优化与产业示范”项目通过科技部验收,成为我国首个进入商业化阶段的高铝粉煤灰提铝项目。预脱硅工艺Si提取率达40.0%,Al2O3/SiO2比提高1倍。脱硅粉煤灰采用电石渣高温焙烧提取Al2O3。富硅滤液用于制备活性硅酸钙,可作为水泥生产的原料。该工艺Al2O3提取率可达90%,Al2O3产品达到冶金品位标准[30,52]。

2008年,神华集团有限责任公司在酸碱联合法的基础上,自主研发了“联合除杂-一步酸溶法”提铝工艺,将粉煤灰粉碎后加入水制成粉煤灰料浆,经与HCl反应、物理和化学除铁、过滤、蒸发浓缩、煅烧、最终得到Al2O3产品[60]。2011年,神华集团在内蒙古鄂尔多斯市准格尔旗建成了年产4 000 t粉煤灰提取Al2O3工业化中试装置。经过多次参数优化、设备选型和系统完善等措施,中试装置于2013年3月实现连续稳定达产运行3个月的目标,Al2O3提取率达到85%,Al2O3品质达到国家冶金Al2O3一级品标准。2017年1月神华集团Al2O3中试装置第七次试验运行取得圆满成功,产品Al2O3化学品质优于国家冶金一级品标准,该工艺具有流程短、能耗较低、酸可循环利用、避免二次污染等优点。目前,国家能源集团以工业化中试试验为基础开启了“一步酸溶法”提取Al2O3工业化工艺包的初步编制工作,为粉煤灰酸法生产Al2O3工业化做铺垫。

综上所述,由于碱法提取Al2O3工艺相对成熟,大唐集团和蒙西集团相继采用碱法工艺建成了高铝粉煤灰生产Al2O3工业化生产线,但碱法提铝工艺存在硅钙渣产量大、能耗较高、成本高等问题,严重制约了其工业化发展。降低成本、开辟大量硅钙渣的综合利用途径是今后碱法工艺需考虑和解决的重点难题。酸法提铝工艺具有流程简单、能耗低、成本低等优点,但酸法对提铝设备要求较高,严重制约其工业化进程,目前尚无商业化阶段的粉煤灰酸法提铝企业。国家能源集团的“一步酸溶法”中试装置已成功完成第七次运行试验,整体设备运行稳定,设备故障率低,粉煤灰酸法提铝工业化步伐加快。

5 展 望

随着我国铝土矿资源的枯竭和Al2O3需求量的增加,从粉煤灰中回收Al2O3引起广泛关注。但粉煤灰提铝工艺均存在一定不足和局限性,大多数工艺仍处于实验室阶段、或商业化试运行阶段,需进一步完善。

1)优化完善现有提铝工艺。预脱硅-碱石灰烧结法Al2O3提取率高,但该组合工艺存在流程复杂,熟料性能不稳定、不易控制,应用难度大、能耗高等问题,改进优化工艺是现阶段的研究重点。

2)重视高附加值硅产品协同开发。粉煤灰中SiO2含量达50%,提铝过程中会产生大量硅渣副产物,如生产1 t Al2O3可产生1.5~3.0 t硅渣,碱法提铝工艺产生的硅渣量更大。因此,在粉煤灰提铝过程中,要重视高附加值硅产品协同开发。

3)重视粉煤灰中微量元素的提取和高附加值利用。粉煤灰除含Si、Al等常量元素外,也含有Ga、Ge等微量元素和稀土元素。近些年来,国内外学者开始关注粉煤灰中各微量元素的提取和高附加值利用,各微量元素的提取已成为实现粉煤灰高值化利用的重要研究方向。提取粉煤灰中的有价值元素,制备新型粉煤灰基高附加值产品,对提高粉煤灰产品价值、扩大粉煤灰资源化利用途径具有积极而重要的意义。