汽动给水泵调门反馈杆断裂事故的分析与处理

2018-10-15郑冬浩柏元华董勇卫

郑冬浩,柏元华,董勇卫

(华能长兴电厂,浙江 长兴 313100)

0 引言

汽动给水泵是火电厂汽水循环系统的重要辅机,超超临界机组对给水系统可靠性的要求更加严格,尤其是汽动给水泵单列运行的机组,由于没有备用给水泵,一旦给水泵停运,将直接引起机组跳闸。调门反馈杆断裂是较常见的给水泵系统热控设备故障类型之一。

本文通过实际案例分析,探讨给水泵运行状态下调门反馈杆断裂的在线处理方法,提出后续改进措施,为类似故障的检修提供借鉴。

1 给水系统运行情况

1.1 给水系统控制方式

某发电厂2×660 MW机组给水系统采用单元制,每台机组设置1台100%容量汽动给水泵,2台机组共用1台30%容量启动定速电动给水泵。给水泵汽轮机配有自动进行切换汽源的机构,在主机负荷变化到40%时(主机定压运行时),可自动切换汽源,由高压到低压或低压到高压。切换过程中也允许高压和低压2种蒸汽同时作为给水泵汽轮机的工作汽源,工艺流程如图1所示。给水泵汽轮机连续稳定运行的最低负荷要求为30%THA(热耗率验收工况),不同工况下的主要参数如表1所示。

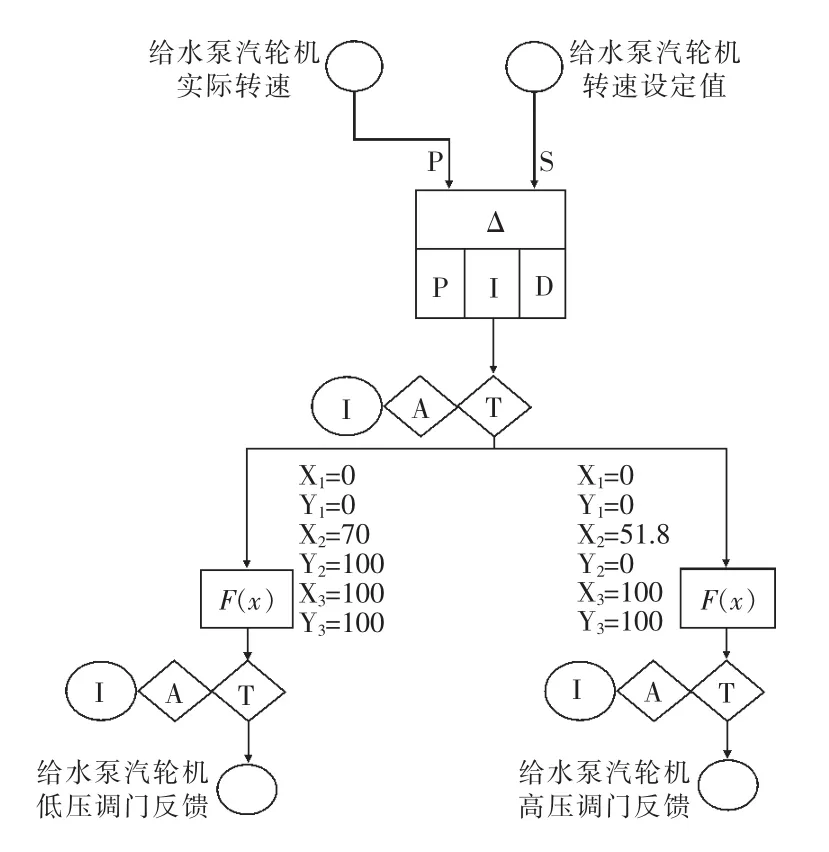

1.2 给水泵汽轮机调门控制系统

给水泵汽轮机调门控制系统由低压调门和高压调门2个执行机构组成。系统接受来自控制系统或运行人员手动输入的转速控制指令,经计算后将指令分别分配到高压调门和低压调门,以调节给水泵汽轮机转速。转速自动模式下,当低压调门控制指令小于74%时,高压调门关闭,由低压调门调节汽轮机转速;当低压调门控制指令高于74%时,高压调门逐渐开启,与低压调门一起调节汽轮机转速,其控制逻辑如图2所示。

图1 给水泵系统工艺流程

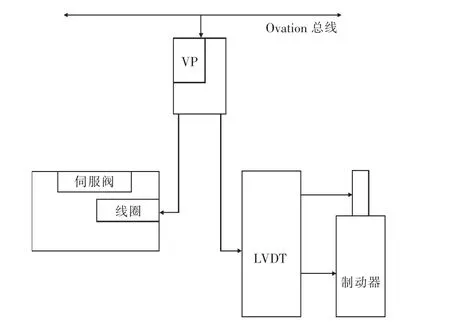

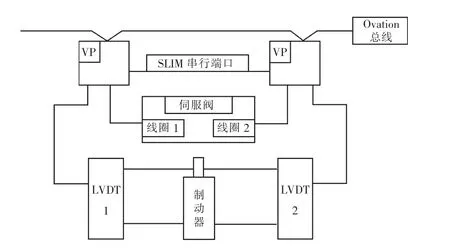

MEH(给水泵汽轮机电液控制)系统采用艾默生Ovation 3.5系统,该系统通过阀位定值模块提供闭环阀位控制。如图3所示,VP(阀位定值)卡发出输出控制信号,从而驱动电动液压伺服阀执行机构线圈,控制调门开度的大小。使用从安装在阀杆上的LVDT(线性可变差分变压器)获取的阀位测量结果闭合反馈回路。控制回路采用PI(比例-积分)调节模式。

2 故障现象及原因分析

2.1 故障概述

图2 给水泵汽轮机调门控制逻辑

图3 VP模块控制闭环回路

表1 给泵汽轮机主要参数

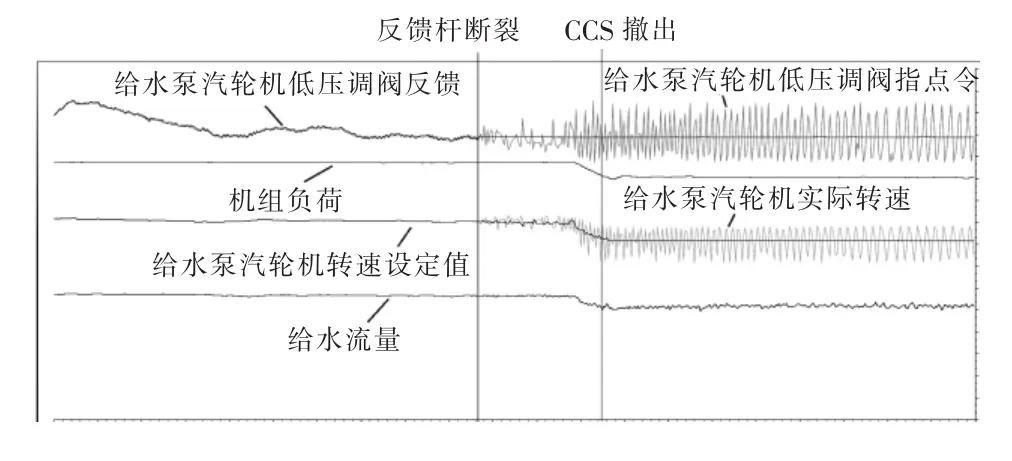

某日,运行人员在机组降负荷过程中发现给水泵汽轮机低压调门开度频繁晃动,引起给水泵汽轮机转速在5 200~5 700 r/min快速波动,给水泵汽轮机失去控制,机组面临被迫停运。检查后发现给水泵汽轮机低压调门反馈杆断裂,阀位反馈杆停留在64.372%位置。运行人员立即撤出AGC(自动发电控制)运行方式,保持负荷不变。反馈杆断裂前后各参数曲线如图4所示。

图4 反馈杆断裂前后主要参数曲线

2.2 现象分析

反馈杆断裂后,给水泵汽轮机低压调门反馈信号停留在64.372%不变,其实际阀位的变化无法通过LVDT反馈到VP卡上,不能形成闭环控制。根据伺服阀的特性可知,当调门指令大于64.372%时,阀门不断开大,直至全开;当调门指令小于64.372%时,阀门不断关小,直至全关。由于给水泵汽轮机处于转速自动控制状态,在这种故障工况下,调门的动作方向和速度只与实际转速和设定值的偏差有关。在一定的转速震荡区间内,可以近似地等效为一个纯比例控制系统,因此系统无自动消除稳态偏差的能力,给水泵汽轮机转速始终在设定值附近震荡。而由于当时机组进行了降负荷操作,给水泵汽轮机转速设定值下降,增加了系统的扰动,导致给水泵汽轮机低压调门的大幅晃动。

3 方案制定与实施情况

3.1 异常情况预设

由于超超临界机组没有汽包结构,锅炉对给水流量的暂态要求非常严格,且该机组无备用给水泵,对给水泵汽轮机低压调门反馈杆的检修只能在给水泵运行的状态下进行。由VP卡特性可知,只有使卡件收到的指令和反馈信号平衡,才能使给水泵汽轮机低压调门停止晃动,从而进行下一步的检修计划。

在制定方案时,检修人员预想了以下几种在检修中可能出现的异常情况:

(1)检修中阀门突然全开,进汽量快速增加,有可能导致给水泵汽轮机转速突增,瞬间失速。

(2)检修中阀门突然关闭,给水泵汽轮机转速突降,给水流量快速下降,有可能导致给水泵出口给水局部汽化,并触发“给水流量低于531 t/h”保护动作,机组停运。

(3)在对调门指令信号进行数值强制、手动输入指令数值等操作时,存在系统响应延迟。因此,从操作人员输入指令到调门实际响应指令,有短暂的迟滞时间。由于阀门指令大幅快速波动,在迟滞时间内,无法有效控制其瞬间的动作情况,可能会出现阀门快开、快关或大幅波动等情况。

(4)检修过程中断裂的反馈杆因现场振动脱离当前阀位,使阀门向未知状态动作。

3.2 方案制定

考虑到上述情况,制定以下措施:

(1)优先实施对调门指令信号进行数值强制的措施,令调门指令信号与卡件收到的反馈信号(64.372%)数值相等,从而使阀位稳定,且这一过程中调门对给水泵汽轮机转速的扰动较小。

(2)若现场监视人员发现阀门波动幅度增加或反馈杆脱离原先位置,则立即解除指令数值强制,使调门全开。

(3)阀位稳定后,更换断裂的反馈杆,解除数值强制,重新投入控制系统。

3.3 实施情况

将给水泵汽轮机低压调门反馈信号切除扫描并强制为当前值(64.372%),操作后各参数保持之前状态,无异常变化。

将给水泵汽轮机低压调门指令信号强制为64.372%,此时阀门开始关小,给水泵前置泵入口流量和给水泵汽轮机转速开始减小。随后,给水泵汽轮机高压调门逐渐开大,低压调门先开后关,给水泵汽轮机转速下降速率减缓,给水泵前置泵入口流量出现先增加后降低的情况。

发现转速下降后,立刻解除给水泵汽轮机低压调门指令信号的数值强制。解除强制后,低压调门快速开启,直至全开。同时,由于给水泵前置泵入口流量低于400 t/h,汽泵给水再循环调节阀连锁快开,给水泵前置泵入口流量和给水泵汽轮机转速开始回升,给水流量低至700 t/h后开始回升。随后工况逐渐稳定,给水流量保持约2 000 t/h,给水泵汽机转速保持4 840 r/min。

给水泵汽轮机低压调阀全开后,拆除脱落的反馈杆,用备件进行回装。回装过程中,现场检修人员将反馈杆缓慢装入线圈原先位置,同时保持与控制室通信,防止反馈信号高于指令信号,造成阀门关闭。控制室密切监视LVDT反馈的电压信号,并在反馈信号达到100%时通知现场人员反馈杆已到位。随后现场检修人员安装紧固螺母,并检查反馈杆受力情况,确认正常后结束现场作业。

解除给水泵汽轮机低压调门反馈信号的数值强制,低压调门反馈信号由强制值64.372%恢复到实际值100%,系统各参数正常。给水泵汽轮机转速控制系统投入自动模式,并逐步减小转速设定值。随着给水泵汽轮机转速设定值逐渐减小,高压调门及汽泵给水再循环调节阀逐渐关小,直至全关,给水系统恢复正常运行。实时趋势如图5所示。

图5 反馈杆回装前后参数曲线

4 动态过程分析

如图6、图7所示,将给水泵汽轮机低压调门指令信号强制为64.372%后,在系统延迟响应的时间段内,指令输出信号保持在强制前的59.8%。由于指令小于反馈值,VP卡输出关阀信号,阀门关小,给水泵前置泵入口流量和给水泵汽轮机转速开始减小。系统延时结束之后,给水泵汽轮机低压调门指令与反馈信号值都被强制为64.372%。此时阀位定值模块中比例作用消失,但是由于之前偏差的积累,积分作用依然存在,且不断变化,因此,阀门并没有保持在当前位置,在积分作用下,VP卡依然发出关阀指令。

图6 指令强制前后参数曲线1

图7 指令强制前后参数曲线2

与此同时,由于给水泵汽轮机转速不断下降,调门自动控制指令不断上升。当低压调门指令超过74%时,给高压调门开始开启,高压气源开始供汽。当低压调门指令达到100%时,高压调门也开至100%。因此,给水泵汽轮机转速下降趋势减缓。

给水泵汽轮机低压调门指令信号数值强制解除后,由于给水泵汽轮机转速控制系统输入阀位定值模块的指令信号为100%,LVDT输入的反馈值为64.372%,VP卡输出开阀指令,给水泵汽轮机低压调门快速开启,直至全开。同时,由于给水泵前置泵入口流量低于400 t/h,汽泵给水再循环调节阀联锁快开,给水泵前置泵入口流量和给水泵汽机转速开始回升。

至此,给水泵汽机低压调门稳定在全开位置,各工艺参数也恢复稳定。

5 改进措施

5.1 更改连接方式

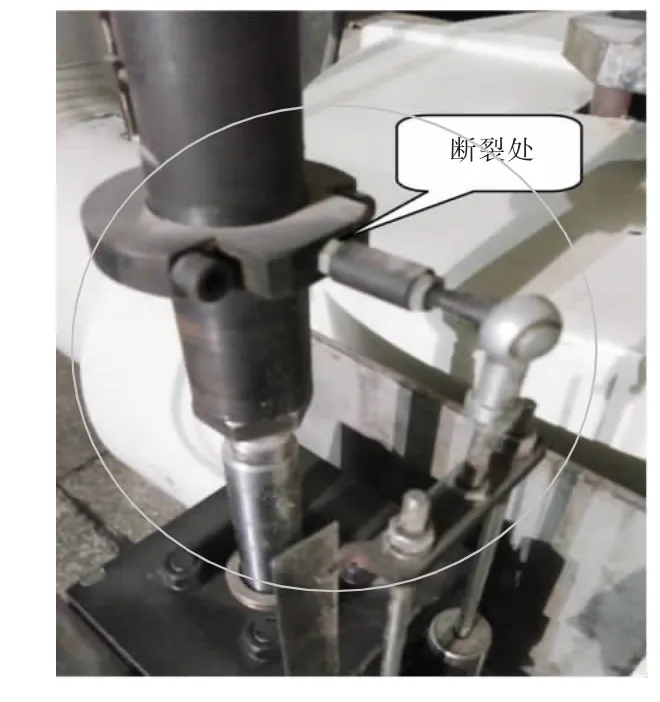

原反馈杆连接件如图8所示,阀门杆支架与LVDT使用横向联杆加万向节过度连接,横向联杆使用M5螺丝固定在支架上,此次断裂原因为连接件横向联杆较细小,机械受力能力较弱,长期受力导致金属疲劳断裂,LVDT反馈杆与调阀门杆平行度的变化也是受力增大原因之一。

图8 原连接方式

针对此次事件,简化了阀杆与LVDT的连接方式,采用整体化连接件,减少连接环节,增加连接机械强度,并在反馈杆的固定螺母上涂抹螺纹紧固剂,以防止固定螺母松脱,改进后的连接方式如图9所示。

图9 更改后连接方式

5.2 卡件冗余配置

机组设计为单汽动给水泵,其安全性等同于主机,现使用单LVDT与单VP卡配置,存在安全隐患,考虑采用冗余配置的改造工作,避免因LVDT故障引起机组非停事件的发生。图10为冗余配置的调门控制系统。

5.3 检查平行度

利用机组检修期间,检查所有LVDT与调阀门杆的平行度,重点对解体检修后的调节系统进行检查,预防受力不均引起的机械疲劳断裂。

图10 冗余配置的控制回路

6 结语

实践证明,在机组工况稳定的情况下,将故障调门保持在全开位置进行反馈杆断裂事故的检修,是较为可行的方法。检修的全过程应考虑阀位定值模块的动作特性,以及指令反馈通道精度对模块的影响,使阀门始终处于稳定安全位置,防止检修过程中阀门的误动。同时,在机组检修阶段,应加强对调门反馈杆平行度及受力情况的检查,加固机械强度较低的连接件,对发现的问题及时进行处理,预防类似事件的发生。