1 000 MW机组泛热值煤燃烧适应控制策略研究与应用

2018-10-15朱继峰李恩长卓鲁锋

朱继峰,李恩长,杨 展,卓鲁锋

(浙江浙能中煤舟山煤电有限责任公司,浙江 舟山 316131)

0 引言

随着国内煤价高涨且燃煤机组可利用小时数进一步下降,加强煤炭经济适烧工作是降本增效、提升发电企业竞争力的有效途径。

但是,掺烧煤种与设计煤种如果偏差较大,会影响锅炉的安全稳定和机组的经济运行。特别是在机组掺烧比例越来越大的背景下,火电机组原有的保护与控制策略已不适用,必须做出调整来适应泛热值煤种变化的需求。

某发电公司在泛热值煤掺烧中,采取一系列控制策略来提高机组对入炉煤热值变化的快速响应,并且修正了原有的保护策略以适应低热值煤掺烧的工况,保证机组的安全与经济运行。

1 设备情况

该公司2×1 030 MW超超临界燃煤机组,锅炉为北京B&W公司制造的超超临界参数、螺旋炉膛、一次中间再热、平衡通风、固态排渣、全钢构架、露天布置的Π型锅炉,型号为B&WB-3048/26.15/605-M,每台炉配置6台HP1163-Dyn型中速磨煤机,采用前后墙对冲燃烧方式。

2 泛热值煤掺烧存在的问题

2.1 协调控制

由于采用分仓燃用的掺烧方式,且燃用低热值煤的磨煤机煤量在变负荷过程中基本保持不变,因此在不同的负荷段机组低热值煤与常规煤的煤量比例差异较大,使得入炉煤的平均热值差异较大。常规的BTU(锅炉热值修正)计算速度较慢,变负荷过程中也不进行热值校正,这导致在动态工况下经校正的反馈煤量与实际入炉的标煤当量存在较大差异,从而出现煤量不准、变负荷前馈超调、煤水比失衡、控制效果不佳等问题。

2.2 燃料能力与RB目标值

RB(辅机故障减负荷)逻辑建立在设计煤种的动作负荷、目标负荷、单台磨煤机燃料能力的基础上,目前的RB逻辑无法适应燃料热值大幅变动的工况。

因此,必须考虑泛热值特性煤种对机组制粉系统、燃烧系统造成的影响,并以此为依据进一步细化机组的主、重要保护策略。

2.3 一次风机RB

一次风机RB动作负荷为600 MW,在燃用标煤或与标煤热值偏差不大的煤种时,1台风机能满足600 MW负荷下的一次风量。

而当机组烧低热值煤时,同样负荷下所需的煤量较标准煤多,所需一次风量也较设计值多,此时1台风机在600 MW负荷时就裕量不足。针对这种情况需要调整一次风机RB的动作负荷及相应逻辑。

3 控制策略优化

3.1 传统BTU回路的局限

锅炉基准线定位完成后,当煤种变化时,需要通过BTU自动修正来调节,其计算回路如图1所示。

图1 原煤量反馈计算回路

BTU是对实际燃煤与设计燃煤的矫正,传统的BTU参数整定难,对煤种突变适应性差,BTU输出幅度大,启停磨煤机扰动大。当机组掺烧不同煤种且热值差异较大时,传统的BTU难以满足运行要求。

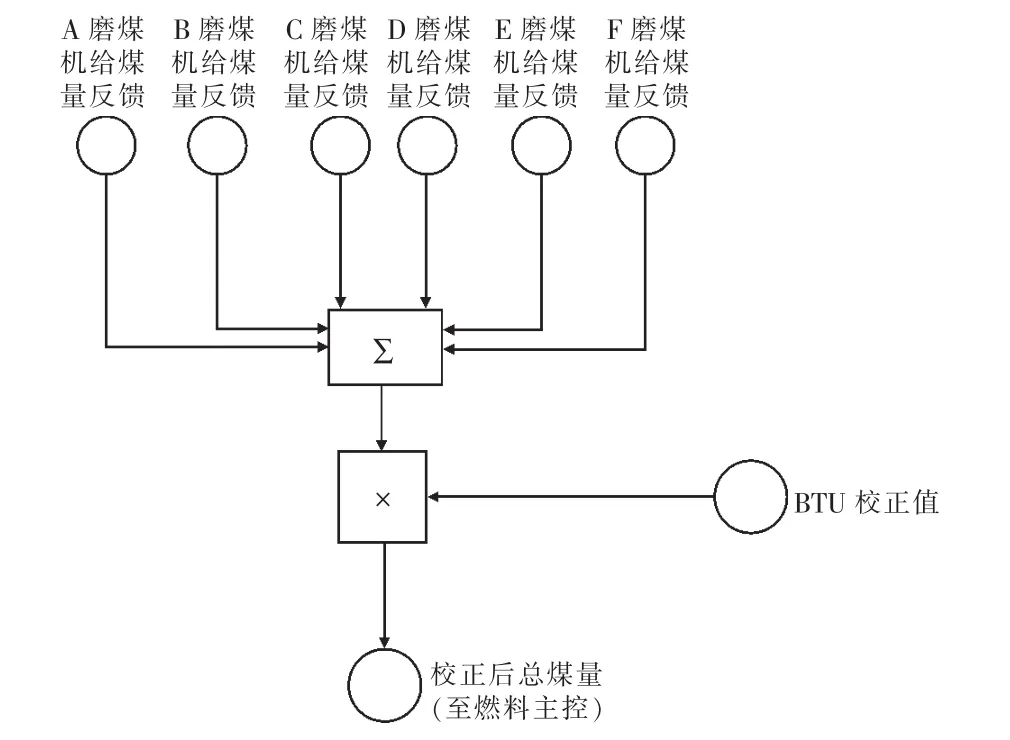

3.2 BTU回路修正

新设计的煤量反馈计算回路(见图2),将BTU的部分校正功能分散至各台磨煤机的煤量计算中,通过手动输入热值,将各台磨煤机的煤量直接折算为设计煤种的当量,避免负荷变动后煤种比例变化对煤量反馈计算造成影响,实现动态过程中对入炉煤量的精确反馈。BTU校正回路在稳态工况下对煤量反馈进行微调,以补偿小范围内煤质的变化,提高协调控制的品质。

图2 新煤量反馈计算回路

为保证煤种变化时给煤量不发生波动,在煤种热值输入后加入了限速环节,限制煤量热值的变化速率,使煤种切换过程中的给煤量变化更加平稳。在采用新的逻辑之后,计算得到的总煤量和BTU校正值可能无法真实反映煤种的热值情况,为方便运行人员掌握机组运行的状态,增加相应的逻辑进行相关参数计算,供运行人员监视,如图3所示。

3.3 实施效果

图3 入炉平均热值及总给煤量计算回路

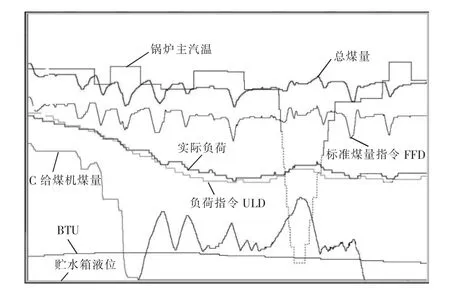

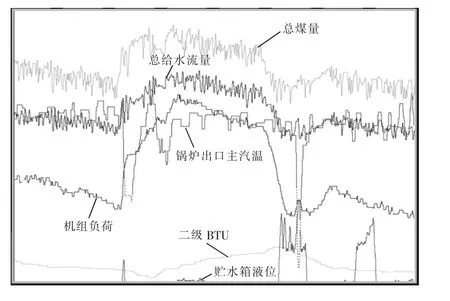

机组掺烧低热值煤时,停运标准热值煤种的磨煤机组,会对入炉平均热值产生很大的影响,通过传统BTU方式完成热值修正需较长时间,在这期间如运行未及时调整,煤水比失衡会对主汽温、主汽压造成较大扰动,如图4所示。

图4 BTU回路改进前停磨煤机参数扰动

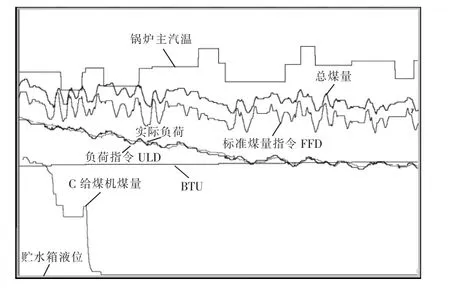

通过加入单台磨煤机热值设定回路,机组可识别每台磨煤机的热值,在停运高热值磨煤机组时能及时准确响应热值变化,机组参数相当平稳,如图5所示。

机组掺烧低热值煤时,若未对BTU回路进行优化,变负荷期间易导致煤水失调。BTU优化前后机组在掺烧低热值煤时的变负荷曲线如图6所示,主汽温度波动较大,煤水失调严重。

图5 BTU回路改进后停磨煤机参数扰动

图6 BTU回路改进前变负荷数据

BTU优化前后机组在掺烧低热值煤时的变负荷曲线如图7所示,机组热值判断在一级BTU的基础上,结合单台磨煤机组热值设定回路,形成二级BTU。机组变负荷时,二级BTU能迅速反应入炉热值的变化,煤水失调问题得到缓解,主汽温度平稳。

图7 BTU回路改进后变负荷数据

4 RB保护回路优化

4.1 燃料能力与RB

4.1.1 存在问题及解决方案

保护逻辑优化前,当发生辅机RB后,所保留运行的磨煤机中,可能存在使用低热值煤的,这势必导致机组的带载能力受到影响。如继续以原来RB逻辑设定的目标负荷(500 MW)进行控制,则可能无法带足负荷,造成煤水比失调等后果,影响机组的安全稳定运行。

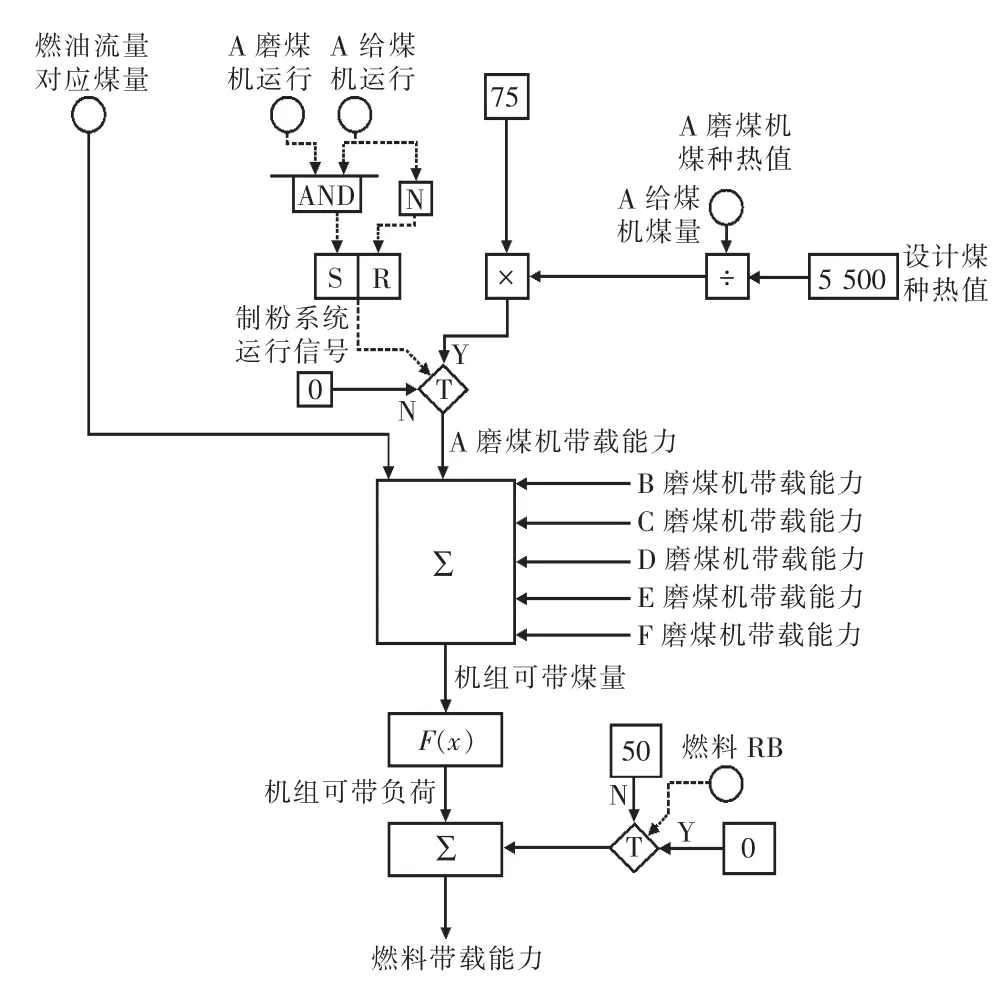

修改后的RB逻辑按照当前燃用方式选择对应的RB策略,引入煤种热值修正智能识别每台磨煤机对应的负荷量,计算RB后机组可带的标煤量,根据煤量折算出燃料可带负荷,生成RB目标负荷,以确保机组的实际带载能力。

4.1.2 回路设计

如图8所示设计RB燃料带载能力的计算回路,对所燃用煤的热值情况进行判断,对磨煤机的带载能力进行校正。

图8 RB燃料带载能力计算回路

4.1.3 设计说明

在燃用低热值煤时,由于煤的发热量较低,其所能够承担的机组负荷也无法达到相同煤量下标煤的带载能力。因此,需要对煤量进行热值校正,将低热值煤的煤量折算为标煤煤量,折算系数以低热值煤发热值除以标煤热值得到,并以折算后的标煤煤量进行磨煤机带载能力的计算。由于磨煤机内煤种的热值目前无法通过实时测量手段获得,所以燃用煤种的热值需要根据磨煤机运行状况和煤的检验情况及时手动输入,以实现上述功能。

其他的计算逻辑采用RB逻辑中的燃料带载能力计算回路,经过折算后的带载煤量为设计煤种煤量,由原来的煤-负荷曲线即可换算得到机组的负荷带载能力。

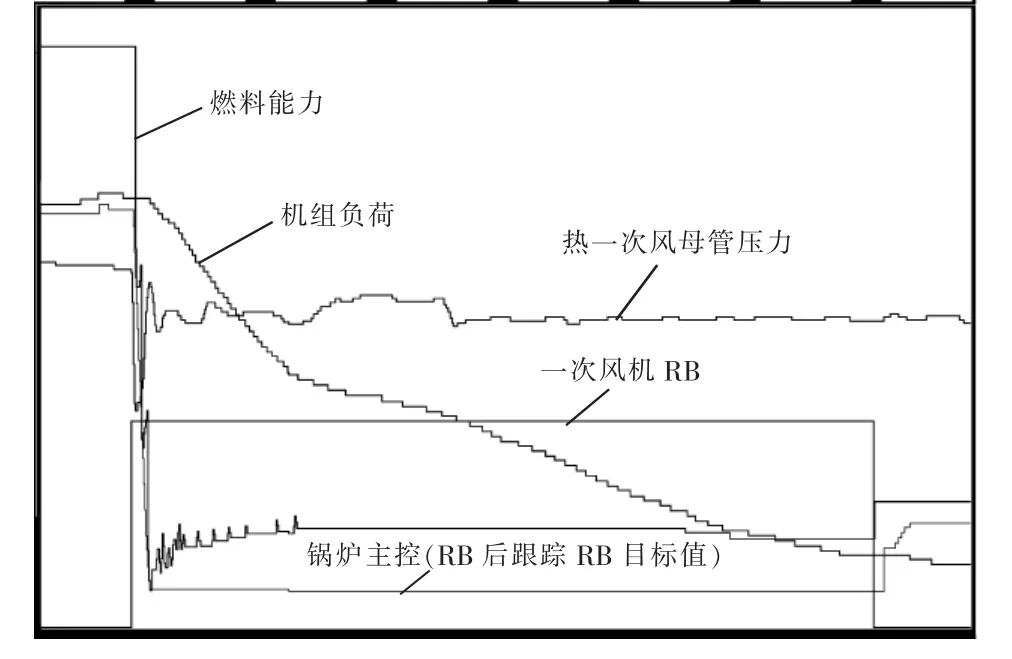

RB目标负荷逻辑修改后的一次风机RB试验曲线如图9所示,机组在一次风机RB后,剩余2台低热值印尼煤磨煤机组、1台常规煤种磨煤机组,燃料目标最低至446 MW,RB目标值为446 MW,机组各参数在可控范围内波动,机组RB试验成功。

图9 优化后一次风机RB试验曲线

4.2 一次风机RB逻辑优化

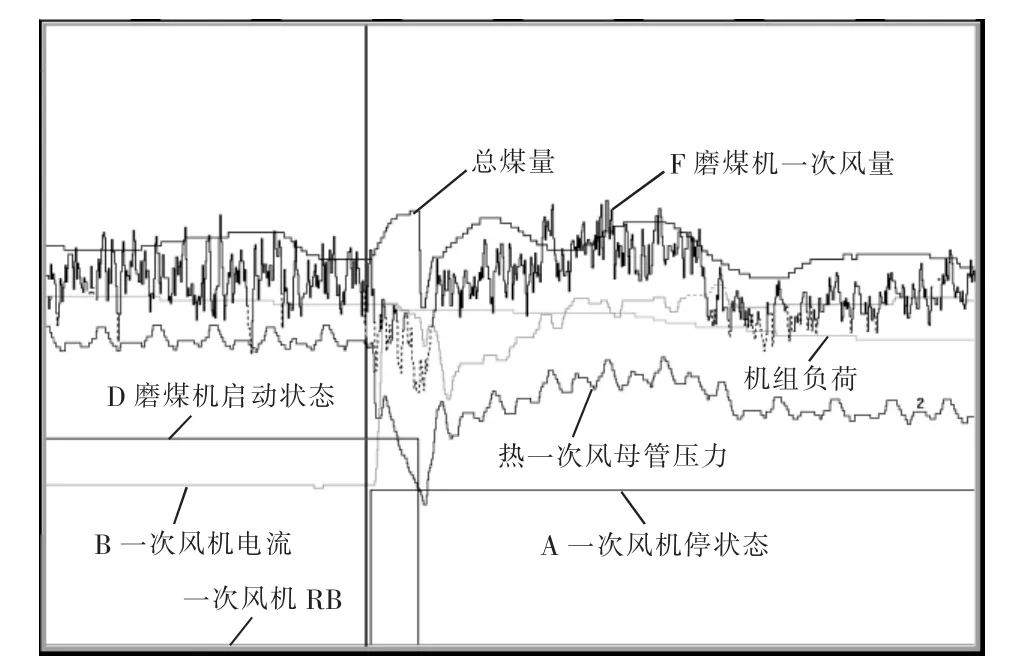

机组的一次风机RB触发的动作负荷为600 MW,当机组运行负荷小于600 MW时如果发生一次风机跳闸,不触发RB,会导致磨煤机一次风量快速下降,当磨煤机一次风量低于80 t/h,延时20 s时,会联跳相应给煤机。在此工况下,如果处理不当,有可能造成机组MFT(主燃料跳闸)。如图10所示,手动拍停D磨煤机后,保留3台制粉系统运行,才能维持一次风压及其它运行制粉系统一次风量。

为了适应低热值煤掺烧所需一次风量较大的工况,对机组RB逻辑进行如下修改:一次风机跳闸触发RB条件中动作负荷600 MW改为515 MW;一次风机RB触发联锁关闭冷一次风联络挡板;一次风机RB触发且磨煤机停运联锁关闭该磨煤机冷、热一次风气动快关挡板。该保护逻辑修改后在RB试验中进行了验证,一次风机RB后,一次风压迅速恢复,满足了机组运行要求,如图11所示。

图10 一次风机跳闸未触发RB时工况

图11 触发逻辑修改后一次风机RB工况试验曲线

5 结论

通过优化BTU回路、设计单台磨煤机热值设定接口,提供了独立灵活的热值干预方式,解决了泛热值煤分层掺烧工况下燃料修正不准确、不及时的问题,经过优化后的系统能及时反应入炉热值的变化,减少了调节扰动,改善了泛热值工况下机组掺烧适应能力和灵活性,提高了机组安全性。

同时,考虑到泛热值煤掺烧工况下辅机负载的变动幅度影响到了机组主、重要保护,对燃料能力、RB目标值、一次风机RB动作负荷等相关保护与控制回路进行了适时优化,提高了机组在泛热值煤种变化掺烧工况下的安全性和可靠性。