基于600 MW超临界锅炉烟气余热利用改造研究

2018-10-13海潮峰

海潮峰,俆 启

(1.华北水利水电大学,河南 郑州 450045;2.华能沁北发电有限责任公司,河南 济源 459000)

在火力发电厂中,烟气的排放损失在锅炉各项热损失中所占比重最大。通常情况下,烟气排放温度每升高10 ℃,排放热损失会增长0.6%~1.0%。目前,国内电站锅炉普遍存在排烟温度较高的问题,排烟温度过高将影响机组热经济性,同时对空预器的安全运行造成严重威胁。因此,降低烟气的排放温度对于节约能源和提高锅炉的可靠性具有重大的意义[1-4]。

锅炉烟气余热利用是通过换热器回收锅炉排放烟气的部分热量,加热凝结水或进入空预器的送风,降低排放烟气的热损失[5]。烟气冷却器的烟气余热回收工程是将烟气冷却器布置在锅炉尾部烟道,将实际运行中偏高的排烟温度降低到适宜于除尘器运行和脱硫的某个温度值,进而实现机组节能降耗的目的。

1 烟气冷却器设置方案

目前常用的烟气冷却器布置方式有2种,即烟气冷却器布置在空预器出口与除尘器入口之间,或烟气冷却器分2级同时布置在除尘器前和引风机后脱硫塔前[6]。 2种布置方式都可以在一定程度上回收烟气余热,减少脱硫水耗,并具有各自的优缺点。

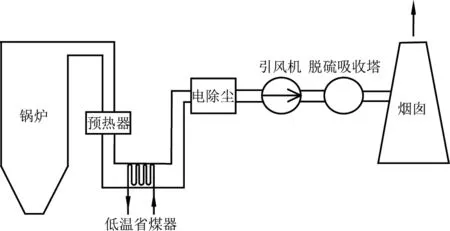

1.1 烟气冷却器布置在空预器与除尘器之间

烟气冷却器布置在空预器出口与除尘器入口之间,当烟气流经烟气冷却器时,烟气向冷却器释放低温余热,烟气温度降低,并且体积流量相应减少,因此可以减少除尘器的除尘面积以及除尘器的占地面积和用材。同时,飞灰的比电阻随温度的降低而降低,电除尘器的除尘效率随之增高。 当烟气温度低于110 ℃(90~110 ℃)时,其携带的SO3粉尘很容易被电除尘器除去。一般灰硫比在100时,锅炉排放烟气中的 SO3去除率可以高达95%以上,此时锅炉下游烟气的露点温度有很大程度降低,可以很大幅度减轻锅炉尾部设备的低温腐蚀[7],见图1。

图1 烟气冷却器在空预器与除尘器之间布置图

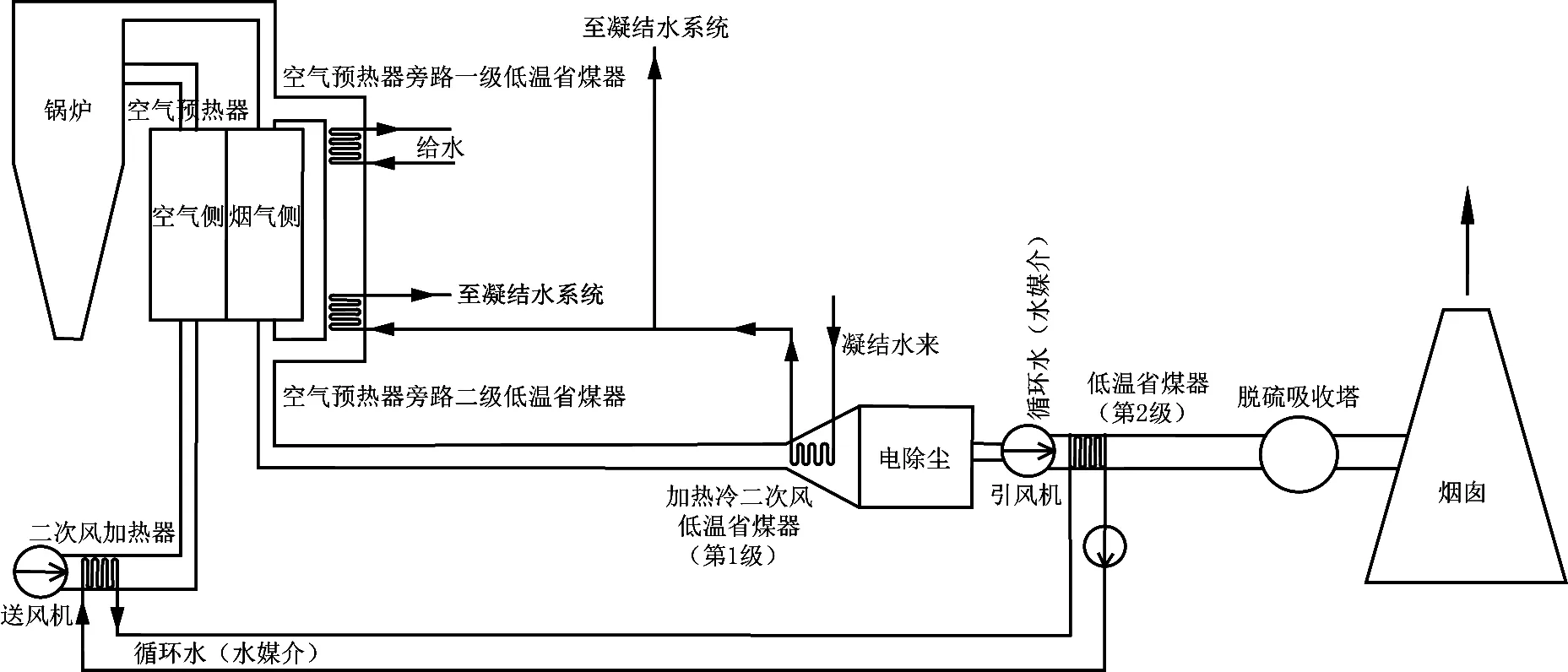

1.2 烟气冷却器分两级布置

烟气冷却器分两级布置在除尘器前和引风机后脱硫塔前,即在除尘器前端头喇叭筒内设置第一级烟气冷却器,在脱硫塔前设置第二级烟气冷却器。正常运行时,第一级烟气冷却器加热低温的凝结水,在第二级烟气冷却器与二次风暖风器之间设置闭式水循环回路,利用闭式循环水作为介质将第二级烟气冷却器中的热量传递至冷风,加热进入空预器的冷二次风,节约高品质辅助蒸汽用量,并置换高品质烟气[8]。

同时,由于冷二次风温提高,空预器所需的烟气量减少,减少的烟气通过旁路烟道接至空预器后,这部分烟气温度较高,可在旁路烟道上依次设置空预器旁路一级烟气冷却器和空预器旁路二级烟气冷却器。其中空预器旁路二级烟气冷却器用来加热被第一级烟气冷却器加热后的凝结水,空预器旁路一级烟气冷却器加热给水[9],见图2。

2 烟气冷却器改造方案设计

根据电站实际运行情况,空预器平均排烟温度为130 ℃,设计排烟温度为140 ℃,TRL工况平均排烟温度为136 ℃,THA工况平均排烟温度为130 ℃,75%THA工况平均排烟温度为124 ℃,50%THA工况平均排烟温度为118 ℃。考虑到空预器可能分步实施进行改造,烟气冷却器入口温度选取140 ℃,兼顾空预器改造前后的出口烟气温度。

2.1 方案1

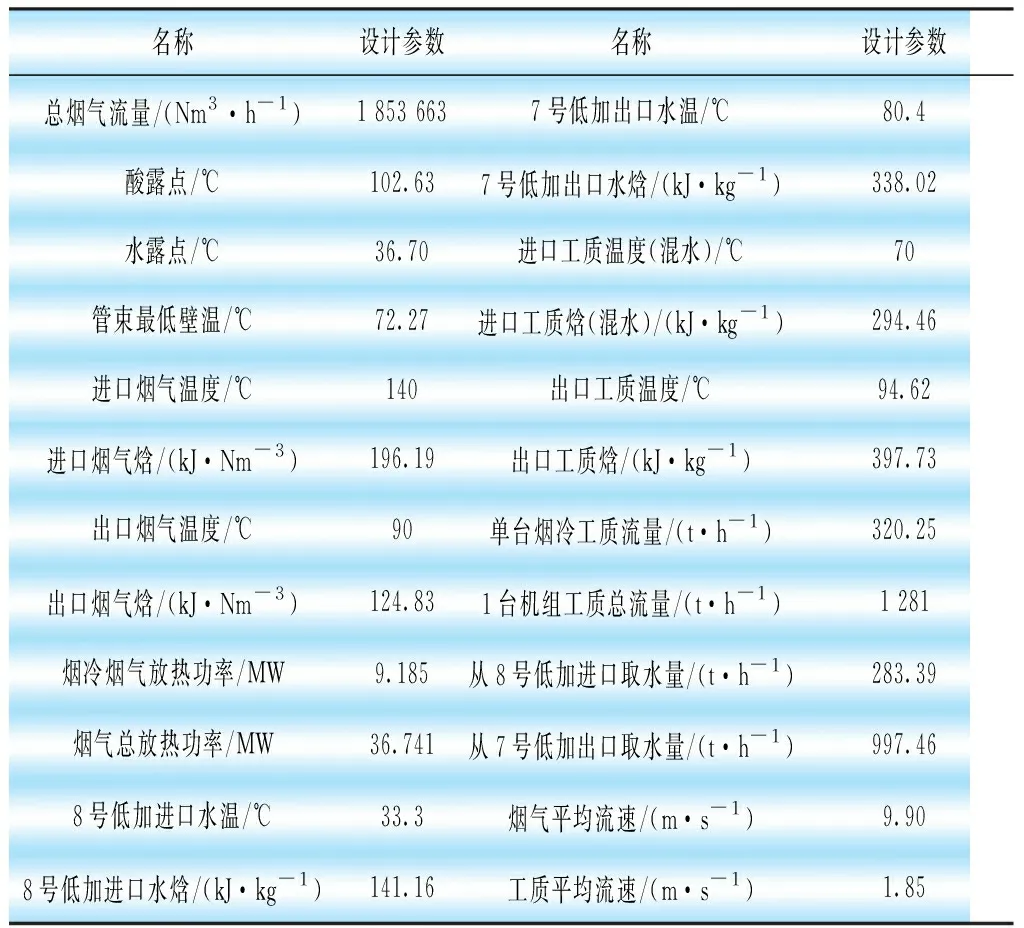

方案1采用烟气冷却器布置在空预器出口与除尘器入口之间,烟气冷却器布置在4个水平烟道内,一个烟道布置1台,每台炉共布置4台,具体烟气冷却器热力参数见表1。

烟气冷却器取水方案,采用同时从8号低加入口和7号低加出口取全部凝结水混合至70 ℃,经烟气冷却器加热后回5号低加入口。通过调节与低加系统主管道并联的调阀开度,实现烟气冷却器进水流量的调整,进而调控烟气冷却器出口烟温。为避免因管道温度较低而造成恶劣的低温腐蚀,装置内设有热水再循环,控制烟气冷却器入口水温在70 ℃以上。

图2 烟气冷却器分两级布置图

表1 烟气冷却器热力参数(单台炉)

2.2 方案2

方案2采用烟气冷却器分两级布置在除尘器前和引风机后脱硫塔前,分别在除尘器前端头喇叭筒内设置第一级烟气冷却器,在脱硫塔前设置第二级烟气冷却器。烟气冷却器两级布置系统数据如表2所示。

表2 烟气冷却器两级布置系统数据

3 改造经济性分析

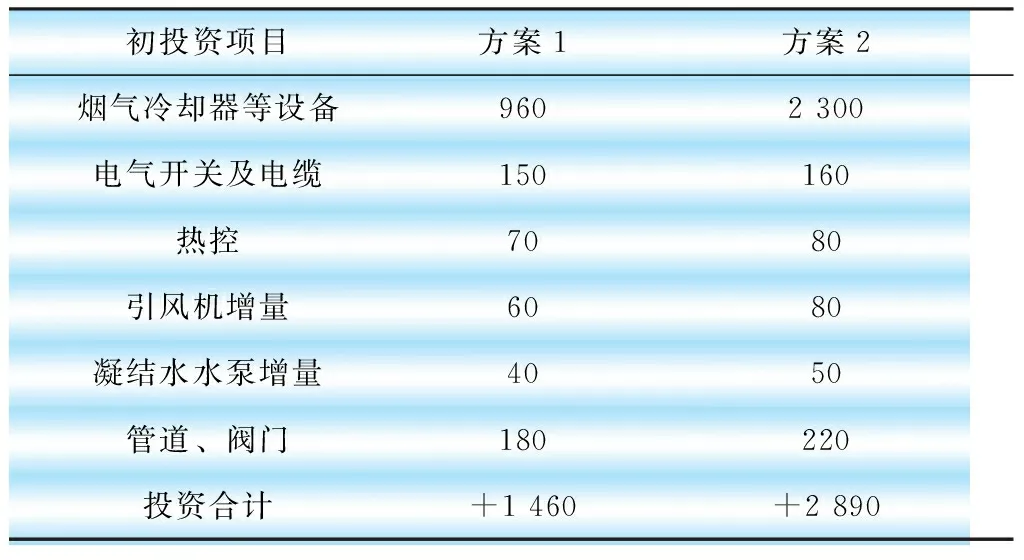

3.1 初投资分析

在进行烟气余热改造后,方案1每台炉增加了4台ND钢管烟气冷却器,包括设置的冷却水旁路调温系统和低负荷冷却水升温的再循环泵系统。方案2每台炉设2级ND钢管烟气冷却器以及二次热媒水循环泵、闭式膨胀水箱,烟气冷却器设冷却水旁路调温系统及二次热媒水闭式水热交换等设备。

另外,增设烟气冷却器初投资费用还包括增加的土建费用,给水、凝结水和二次热媒水系统管道和阀门费用,电气开关及电缆费用,热控部分投资,引风机扬程费用,引风机设备费用以及凝结水水泵设备费用,具体初投资汇总表如表3所示。

表3 初投资汇总表(单台炉) 万元

3.2 运行费用分析

3.2.1 煤耗分析

进行烟气冷却器余热改造后,机组的煤耗也会有所变化。以机组THA工况为基础,在保持发电量不变的情况下,其具体煤耗分析如表4所示。

表4 煤耗分析(单台炉)

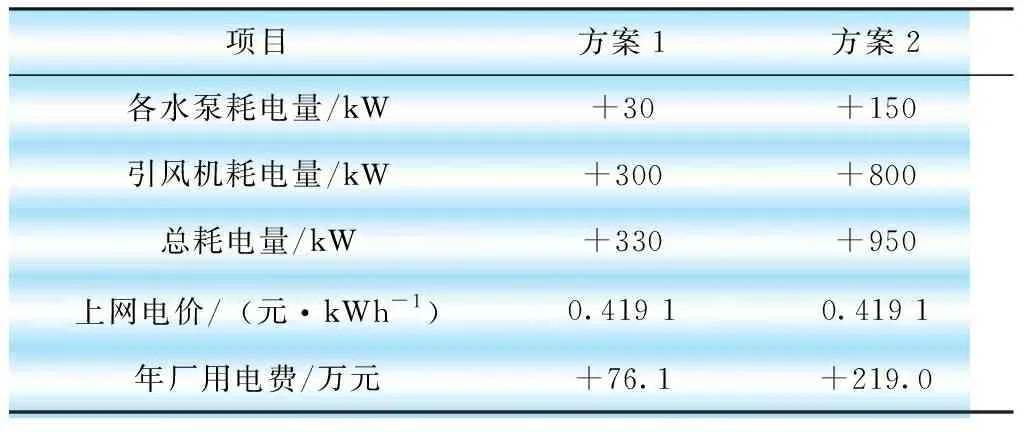

3.2.2 厂用电分析

进行烟气冷却器余热改造后,水侧和烟气侧阻力均增大,导致引风机扬程、电机轴功率增大,导致厂用电费增加,同时采用凝结水升压泵或热水循环泵也会使厂用电费增加,具体厂用电分析如表5所示。

表5 厂用电分析(单台炉)

3.2.3 脱硫岛用水量分析

进行烟气冷却器余热改造后,脱硫岛入口烟气温度降低,脱硫岛用水量减少,相应的用水费用也会减少,具体如表6所示。

表6 脱硫岛用水量分析(单台炉)

注:年利用小时数按5 500 h。

3.2.4 年运行费用分析

运行费用包括燃煤费用、厂用电费用和用水费用等。由以上分析可知,对于单台机组而言,方案1设置烟气冷却器比不设置烟气冷却器的年运行费用降低约308.4万元,方案2设置两级烟气冷却器比不设置烟气冷却器的年运行费用降低约493.1万元。

3.3 经济性分析

根据以上技术分析数据,按现行年实际贷款利率I=6.55%,偿还年限n=15 a,年固定费率N=(1+I)n×I/((1+I)n-1)=0.106 7,进行经济分析,如表7所示。

表7 经济性分析(单台炉)

由表7可见,进行烟气冷却器余热改造后,方案1每年的经济收益为152.6万元,方案2每年的经济收益为184.7万元,2种方案的经济收益基本相当。进行烟气冷却器余热改造除了要降低热耗率,达到节能效果,还要降低烟气温度,提高除尘器效率,减少烟尘排放量。同时,还要考虑环保效益以及系统简单有效。因此,综合考虑后建议采用方案1进行烟气余热节能改造。

4 结论

a.方案1烟气冷却器布置在空预器出口与除尘器入口之间的烟道上,可以提高电除尘器的除尘效率,使下游烟气露点大幅度下降,但烟温只能降到90~110 ℃,脱硫吸收塔节水量不大。方案2采用了两级烟气冷却器和空预器旁路系统,可使烟气温度进一步降低,但系统相对复杂。

b.进行烟气冷却器余热改造后,2种方案的初投资费用均有明显增加。方案1烟气冷却器采用一级布置,系统较为简单,初投资费用约增加1 460万元;方案2烟气冷却器采用二级布置,增加的设备较多,系统较为复杂,前期初投资费用约增加2 890万元。

c.改造完成后,综合考虑燃煤电站的各运行费用,方案1和方案2分别单台机组每年节省标煤量约5 326.2 t和9 956.1 t,全年节约燃煤费用约351.5万元/a和657.1万元/a;单台机组每年增加耗电量约330 kW和950 kW,增加厂用电费约76.1万元和219万元;单台机组每年节约用水量约30 t/h和50 t/h,全年节约水费约33万元和55万元。

d.改造完成后,方案1和方案2均能达到节能的效果,每年增加经济收益分别约152.6万元和184.7万元,两者效益相当。但进行烟气冷却器余热改造除了要降低热耗率,同时要考虑环保效益以及系统简单有效。因此,建议采用方案1对电站进行烟气余热利用改造,环境和经济效益显著。