基于Mastercam的管卡模具设计与加工仿真的研究

2018-10-13张锦荣罗彦琦

张锦荣, 罗彦琦

(东莞理工学院城市学院,广东东莞 523419)

0 引言

在现代化工业制造中,模具是制造各种产品的重要工艺装备。塑料加工行业中约有95%的产品靠模具生产。随着社会的不断发展,产品的更新换代日益频繁,使模具产品的研制、生产周期变得越来越短,这就对模具产品的设计者和生产者提出了越来越高的要求。针对这些需求,各类新技术的开发与应用应运而生。Mastercam是美国CNC Software Inc.公司设计开发的一套计算机辅助制造软件,它有效地将CAD和CAM这两大功能整合在一起,广泛应用于机械、汽车、航空、造船、模具、电子和家电等领域,尤其在模具行业更有声誉[1]。Mastercam提供了理想零件外形所需的设计环境,其强大三维造型功能可以设计出复杂的曲面、曲线零件。本文通过实例介绍利用Mastercam软件来实现管卡模具的设计及模拟加工过程。

1 管卡成型工艺性及模具结构分析

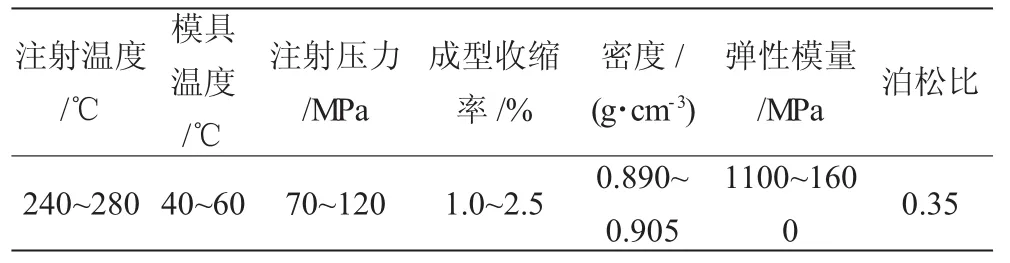

管卡塑件外形尺寸小,壁厚仅为1 mm,塑件材料为PP(聚丙烯),属于热塑性塑料,塑料溶体流程短,性能指标见表1[2-3]。

表1 PP(聚丙烯)性能指标

通过对塑件进行分析计算确定模具结构形式如下:PP材料成型收缩率较大,制品壁厚均匀,形状简单,制品内表面为圆弧面,型芯与凹模取统一脱模斜度为45′。分型面取在塑件最大截面处垂直于合模方向,采用一模一腔结构,浇口形式为矩形侧浇口。脱模只采用顶杆、拉料杆顶出形式,顶杆安装在顶出板上,通过顶出导向柱和复位杆实现顶出和复位。模具较小且有型芯可利用间隙排气。

2 管卡塑件的CAD造型设计

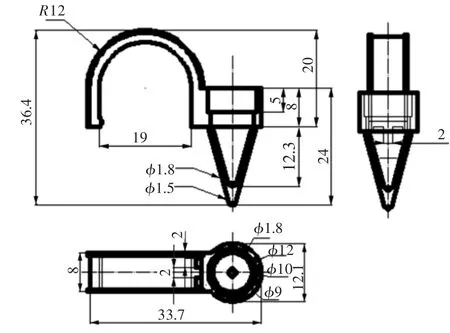

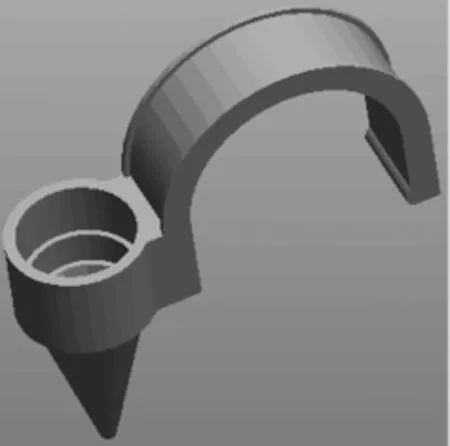

利用CAD软件实现管卡零件的二维图形绘制和三维造型设计。在CAD软件下,利用直线命令、圆弧命令、倒角、镜像等命令绘制管卡的塑件图,如图1所示。在Pro/E软件中利用拉伸、旋转及倒圆角等命令完成管卡三维造型,如图2所示。

由图2可知,管卡主要由卡环(图中右边部分)和定位孔(图中左边部分)两部分构成。通过分析确定其模具由卡环动模镶块、定位孔定模镶块组成。在Pro/E软件下分别对卡环和定位孔的动模、定模镶块进行设计。

3 管卡动模、定模镶块及型芯的CAD设计

图1 管卡二维图

图2 管卡三维造型

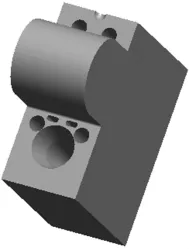

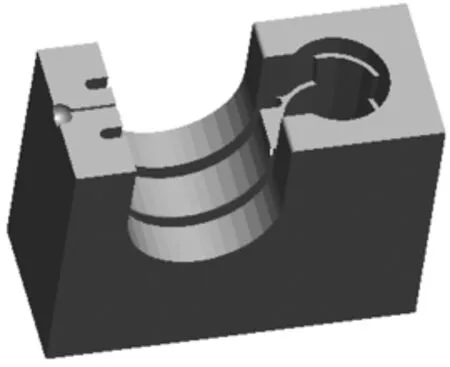

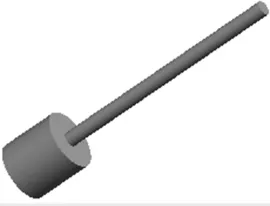

管卡模具设计主要包括卡环和定位孔的动、定模镶块设计及型芯设计,其中镶块设计直接关系到模具精度和质量,是设计过程的关键所在。在Pro/E软件下实现管卡整体造型,在成型实体功能模块下,采用拉伸、旋转、镜像、倒圆角、阵列/切剪[4]等命令生成管卡动、定模镶块、型芯、顶杆的三维模型,其设计结果如图3~图6所示。

图3 管卡动模镶块三维模型

图4 管卡定模镶块三维模型

图5 管卡顶杆三维模型

图6 管卡型芯三维模型

4 管卡模具的CAM设计

利用Mastercam软件的CAD功能完成了管卡动、定模镶块及型芯的CAD设计后,下一步即利用Mastercam软件的CAM功能对管卡模具零件进行自动编程。编程命令包括公用管理(Ncutils)和刀具路径(Toolpaths)。使用刀具路径功能指令,可以完成钻孔、复杂曲面加工、铣削、面铣、挖槽等多钟操作,还可以完成刀具路径、CNC程序和工作设定等。公用管理包括刀路模拟、程式过滤、全选、路径转换、实体验证、重新计算、后处理等[4-7]。

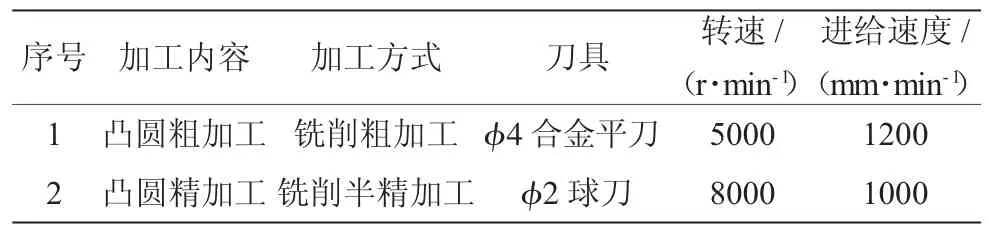

管卡模具相对简单,成型面主要包括外轮廓凸圆面、台阶面、型芯、型芯孔、冷却水孔的加工及分型面为平面。取模型的中心作为加工坐标原点坐标X、Y,Z坐标取顶面所在的平面。其各部位加工工艺如下:

1)外轮廓粗加工。由于管卡模具镶块外轮廓形状简单,利用铣、磨完成粗加工。铣床下料,动模镶块铣至50 mm×23mm×60 mm,单边留量+0.2 mm,定模镶块铣床加工至50 mm×23 mm×35 mm,单边留量+0.2 mm,动模镶块磨床加工至50 mm×23 mm×60 mm,单边留量-0.01 mm,定模镶块磨床加工至50 mm×23 mm×35 mm,单边留量-0.01 mm。

2)外形轮廓粗加工后再在CNC中对镶块的成型部分及背面顶杆和型芯沉孔进行粗加工,根据工件的设计尺寸,选用合金平刀,直径为4 mm,主轴转速5000 r/min,进给速率1200 mm/min,切削深度为0.2 mm。进行粗加工后,在局部区域还留有加工余量,为了确保产品加工精度,需要进行一次半精加工,使之与零件的加工余量保持一致。半精加工使用直径为2 mm,刀具为球刀,半径为1 mm,主轴转速调整为8000 r/min,进给速率1000 mm/min,切削深度为0.1 mm。

3)由于该模具定模镶块中存在凹槽,鉴于刀具的长度和直径问题,对于较深的凹槽不能直接使用刀具进行切削加工,故使用电极进行EDM(电火花)精加工,电极材料为紫铜,若电极尺寸较大,可以采用石墨加工。

4)线切割一般用于尖角位或者圆孔加工,动模镶块中φ4 mm顶杆孔和定模镶块中的φ11.5 mm镶轴孔即采用线切割加工。此处所有孔线切割加工两遍,第一遍加工余量0.1 mm,第二遍加工后保证孔的精度为+0.01 mm。

5)模具在CNC、EDM加工后,利用砂纸、油石、研磨膏等对模具成型部分进行抛光。

表2 管卡动模镶块主要加工工步

5 管卡模具的数控加工仿真及程序生成

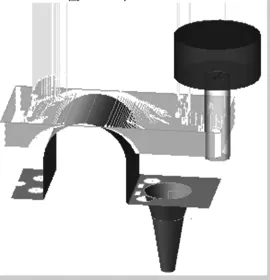

生成管卡定模镶件和动模的加工走刀路径后,使用Mastercam的实体切削仿真功能检验刀具路径是否存在错误。选择操作管理中的实体验证,在显示屏上模拟切削过程,检查刀具干涉和显示材料去除过程情况,验证刀具路径是否选择正确,检查切削后的工件表面,避免过切情况,能自动计算和显示加工过程所需时间,为实际加工提供参考依据[8-12]。如图7~图10所示为管卡动模、定模镶件、顶杆、型芯的模拟刀具路径图。

图7 动模镶件的模拟刀具路径图

图8 定模镶件的模拟刀具路径图

图9 顶杆模拟刀具路径图

图10 型芯的模拟刀具路径图

模拟仿真加工完成后,通过后处理生成数控加工程序。生成的NC数控代码经过修改后输出到数控加工中心机床(西门子840D数控系统)上,配置相应的后处理文件,刀具路径经检验和适当修改后就可以进行相应的操作,加工出该管卡模具[13-15]。

6 结语

Mastercam软件操作简单,能同时满足二维、三维结构设计的需要,在数控自动编程加工上更具优势。通过将Mastercam的CAD/CAM技术运用到实际生产制造领域中,可以有效提高模具的设计水平和加工质量,有效缩短模具制造周期,降低劳动强度,节省生产成本,从而使模具行业的发展速度能够满足日益增长的社会需求。