剖分环式爆炸容器孔门抗爆炸冲击载荷能力分析

2018-10-13巩成汤铁钢宜晨虹田立智

巩成, 汤铁钢, 宜晨虹, 田立智

(中国工程物理研究院流体物理研究所,四川绵阳 621900)

0 引言

爆炸容器产生于1945年美国的曼哈顿计划中[1],其能屏蔽和隔离爆炸冲击波,限制爆轰产物和破片的作用范围,有效保护人员、设备和环境的安全,被广泛地应用于国防、工业、科研和公共安全等领域[2]。

在理论研究方面,W.E.Baker、A.F.Demchuk等[3-4]诸多学者对其进行了研究,在应变增长、尺度效应、寿命评估等方面取得了一系列进展。在工程设计上,根据赵士达、胡八一等[5-6]的研究,对于重复使用型单层金属爆炸容器的主体工程设计和强度校验已具备相对成熟的方法,并经过实际检验[7-12]。但爆炸容器孔门结构依旧是其最易破坏、屈服的位置[13],且当前并无详细理论解析。

关于孔门结构,J.Pastrnak[14]介绍了一款美国复合材料爆炸容器且详细给出了孔门结构、生产工艺及密封方式。Kevin E.Carbiener[15]给出了俄罗斯柱形、球形爆炸容器的详细结构,包括孔门的自紧设计等。国内学者郑津洋[16]对压力容器孔门结构作了详细的归纳总结,包括铰链式、齿啮式孔门等。

图1 铰链式孔门和齿啮式孔门[16]

目前广泛应用的铰链式、齿啮式爆炸容器孔门(如图1),安全性、可靠性均得到充分验证。然而在大型爆炸容器方面,铰链式爆炸容器孔门存在门体厚重等问题,其铰链结构在频繁开合条件下,长期使用容易导致门体下沉,造成开关门不易、密封效果欠佳等问题。齿啮式孔门虽然不存在铰链式孔门门体下沉的问题,但其特有的旋转开闭方式,造成密封困难,容易出现泄漏等,且齿啮式孔门的齿啮部位相对脆弱[17],当加大爆炸当量时,其齿啮部位容易出现应力集中,造成屈服破坏,存在危险因素。故改进传统爆炸容器快开式孔门成为尚待解决的问题。

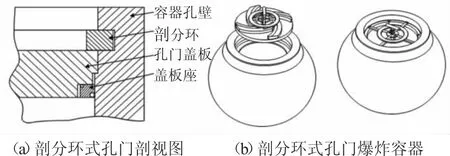

为解决传统爆炸容器孔门的问题,尝试将剖分环式孔门应用于爆炸容器。它主要由四个剖分环及相应旋转机构、门盖组成,关闭孔门时由旋转机构带动剖分环旋转收起,然后将门盖整体置于孔门处的环槽上,再旋转剖分环撑开,卡入环槽,达到锁紧孔门的作用。

图2 剖分环式孔门[18]

剖分环式孔门是被普遍看好的快开式孔门,在化工、食品、航空、纺织、医疗等行业的快开应用中[19],其开闭快速、结构简单、密封可靠性高、质量相对较轻,具有诸多优点。但在大型爆炸容器方面,剖分环式孔门并未得到广泛应用,其安全性、稳定可靠性、抗爆炸冲击能力有待进一步验证。为验证剖分环式孔门在大型爆炸容器方面应用的可行性,现将其与传统铰链式、齿啮式孔门作数值模拟对比分析,以评估其抗爆炸冲击能力的优劣。

1 剖分环式孔门与传统孔门动力学加载对比分析

1.1 模型的建立

剖分环式孔门主要由容器主体、卡箍、剖分环、门盖组成,卡箍固结于容器主体上。由于在强冲击瞬时载荷的动力学分析环境下,接触分析容易造成不收敛,故将剖分环、门盖、卡箍作绑定处理,由于作用时间极短,其分析结果不受影响。铰链式孔门主要由容器主体和门盖组成。在爆炸冲击载荷下,铰链旋转结构不受力,故模型建立可以忽略,只保留门盖及容器主体。齿啮式孔门主要由容器主体、卡箍、门盖组成,卡箍固结于容器主体上,齿接触同样近似处理为绑定。

容器主体均以25 kgTNT当量爆炸容器设计为例,内半径取1.9 m,且保证三种孔门通道大小一致,整体孔门厚度相当。选取容器底部一点作为固定约束,容器底部应力分析结果可忽略。在计算中单元均定义为六面体单元,并尽量划分为标准形状。

容器主体材料选用16MnR钢,弹性模量为209 GPa,泊松比为0.28,屈服强度为340 MPa。容器孔门材料选用20MnMo钢,弹性模量为210 GPa,泊松比为0.28,屈服强度为380 MPa。

图3 孔门计算模型

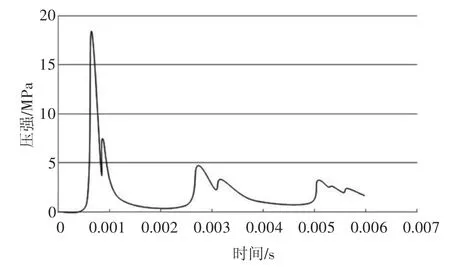

冲击载荷加载数据以25 kgTNT当量炸药于容器中心爆炸,在容器1.9 m半径位置的冲击载荷数值模拟结果[20]为参考,并作适当简化处理,得到冲击载荷曲线如图4所示,最大峰值载荷为18.4 MPa。

图4 简化处理后的25 kg TNT当量炸药在1.9 m处的冲击载荷曲线

1.2 结果分析

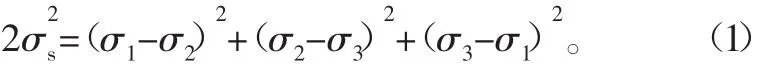

强度判断使用Mises屈服准则。Mises屈服准则遵循第四强度理论,既考虑了体积改变所积蓄的能量,又考虑了形状改变所积蓄的能量,因此适用于金属的强度判断,本例主要以Mises等效应力为对比条件。Mises屈服条件的表述如下:

图5 容器内壁靠近孔门位置(图3中的A点)应力-时间图

三种孔门的容器内壁靠近孔门位置(图3中的A点)、门盖中心内侧(图3中的B点)、孔门卡箍(图3中的C点)、门齿(图3中的D点)等位置的Mises等效应力对比如图5所示。

在容器内壁靠近孔门位置(图3中的A点),三种孔门的Mises等效应力略有差异,剖分环式孔门Mises等效应力峰值为309.7 MPa,跳动幅度偏大,齿啮式孔门Mises等效应力峰值为249.3 MPa,铰链式孔门Mises等效应力峰值为243.7 MPa,三种孔门门体均处于安全范围内。

图6 门盖内侧中心位置(图3中的B点)应力-时间图

在门盖中心内侧(图3中的B点),齿啮式孔门的Mises等效应力峰值为371 MPa,高于铰链式的峰值应力282.3 MPa和剖分环式的峰值应力171.4 MPa,且齿啮式孔门应力衰减较快。三种门体整体处于安全范围内。

在孔门卡箍部位(图3中的C点),剖分环式孔门Mises等效应力峰值为378.7 MPa,显著高于齿啮式孔门的峰值应力218.7 MPa和铰链式孔门的峰值应力162.8 MPa,且剖分环式孔门出现塑性应变(图7)。分析是由于剖分环存在尖锐外形,其卡箍内侧和剖分环接触位置出现了此塑性应变,门体卡箍处于不安全状态。而齿啮式、铰链式孔门卡箍部位应力峰值较小,无塑性变形。

图7 卡箍内侧(图3中的C点)应力-时间图

在门齿部位(图3中的D点),剖分环式孔门环结构的Mises等效应力峰值为379.984 MPa,远高于齿啮式孔门的峰值应力143 MPa、铰链式孔门的峰值应力219.9 MPa。从塑性应变-时间图(图9)可以看出,其四个剖分环结构转动部分随时间增加出现较大塑性变形,门体整体处于较危险状态。而齿啮式、铰链式孔门均处于安全状态,无塑性变形。

主要原因分析:1)在此算例结构中,三种孔门通道大小一致,那么剖分环式孔门外直径略大于其余两种孔门,而为了保证孔门整体厚度一致,剖分环式孔门由于多了一层环结构,则其盖、环的厚度略小于其余两种孔门,厚度降低意味着整体结构的抗爆炸冲击性能下降;2)剖分环式孔门的接触面过多,在受冲击载荷时应力分布不均衡;3)为保证剖分环孔门开合,环与卡箍、环与盖接触面约为环上下表面积的一半,接触面面积太小;4)剖分环的固有结构特性(如剖分环的转动部位多,环上下表面存在较多锐边等)进一步加剧了应力集中,在大型爆炸容器的强爆炸冲击载荷作用下,容易出现材料塑性变形。

图8 门齿、剖分环位置(图3中的D点)应力-时间图

图9 剖分环式孔门卡箍(图3(a)中的C点)、剖分环位置(图3(a)中的D点)塑性应变-时间图

2 结论

根据计算结果可以判断,在大型爆炸容器孔门应用中,剖分环式孔门在整体结构的抗爆炸冲击性能方面并不具有优势,其安全性、稳定可靠性均不如传统铰链式、齿啮式孔门。

此外,从本计算结果推断,若改进剖分环式孔门,主要关注点在于增加环的上下表面积、环结构厚度、对应卡箍的上端面厚度,同时,在保证正常开合的情况下,尽可能避免过多存在的锐边,并对环结构的转动部位予以加强设计,以此增强剖分环式孔门的力学性能,增加其在大型爆炸容器方面的适用性。