基于Kriging代理模型的液压阀块管道结构的优化设计

2018-10-13苏猛猛张红哲梁延德何福本

苏猛猛, 张红哲, 梁延德, 何福本

(大连理工大学,辽宁大连 116024)

0 引言

液压阀块在液压系统中应用范围十分广泛,不仅可以简化液压系统的设计和安装,而且便于实现液压系统的集成化和标准化。但液压阀块在使用过程中存在一定的压力损失,导致系统的能量利用率降低。针对该问题,国内外学者做了大量研究。Drago Matko[1]介绍了不同的管道模型及其仿真,并根据实际管道上的测量结果对导出的模型进行了比较验证;Baghalian[2]通过使用人工智能方法,在广泛查阅文献综述的基础上,对90°弯道中的速度场进行了分析、实验和数值方法的研究;田树军[3]运用现代智能计算方法及其混合优化策略,实现了满足性能约束的液压集成块布局布孔集成方案的自动优化设计;王永安[4]针对液压集成块内部孔道中液流的复杂性流动,探讨了造成液流压力损失的原因;赵宏林[5]分析了不同出油口直径等不同工艺参数对流道压力产生的影响,得到了使流道压力损失最小的流道尺寸配比;胡建军[6]分析了交连形式等参数对集成块内流道压力损失的影响,探讨了圆弧过渡直角转弯流道的压力损失特性。以上国内外学者的研究均是针对传统加工方法,在提升液压阀块能量利用率的研究过程中,仍会受到传统加工工艺方法的限制。

本文结合当下增材制造的快速发展趋势[7-9],对液压阀块内部的正交管道结构进行了参数化设计,并使用Kriging代理模型优化方法对设计模型进行了优化,并结合COMSOL软件进行了流体仿真试验,得到了压降值最小的结构模型。

1 参数化设计

在液压阀块内部,正交管道是常见结构形式[10-13]。流体在正交管道转弯处,靠近内侧壁的位置,会产生一定大小的涡流,使液压阀块产生压力损失,导致液压阀块的能量利用率降低[14-15]。针对该问题,本文对液压阀块内部常见的正交管道结构进行了参数化设计,图1是正交管道结构,图2是对正交管道结构进行参数化设计后的模型。

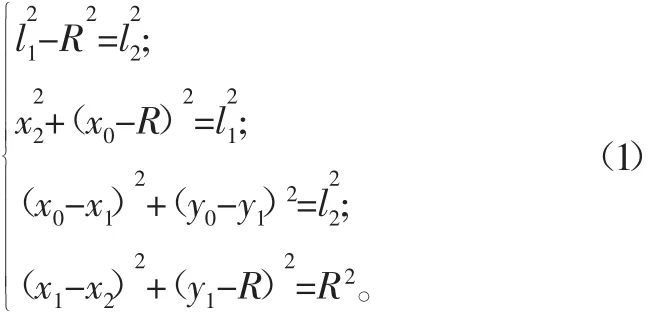

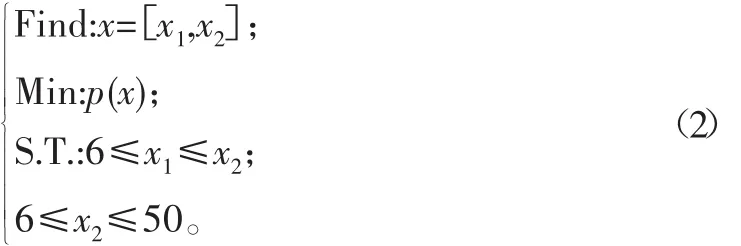

参数化设计管道的直径r1和r2均与原管道直径相同。弯管与两端连接处相切,切点b坐标为(x1,y1),切点c坐标为(x2,y2)。点o为弯管中心线对应的曲率中心,曲率半径为R。点a坐标为(x0,y0),a点到b点的距离为l2,a点到o点的距离为l1。由式(1)可用x0、y0、R、x2、y2表示出坐标点(x1,y1)的坐标值。公式如下所示:

图1 正交管道

图2 参数化设计管道

该模型以曲率半径R和c点坐标(x2,y2)为自变量,变量范围 R∈[6,x2],x2∈[6,50]。

2 优化设计

2.1 代理模型

Kriging代理模型是指在不降低计算精度情况下构造的一个计算量小、计算周期短,但计算结果与数值分析或物理实验结果相近的数学模型。应用于优化领域时,适用于结构功能函数非线性程度高甚至没有具体表达式的情况,对于参数化模型快速通用。本文使用Kriging代理模型优化方法,以参数化设计管道入口处平均压力值p(x)为目标函数,设计变量为弯管中心线的曲率半径R和c点坐标值,其优化列式为

式中:p(x)是流体仿真过程管道入口处的平均压力;x1和x2为设计变量。

2.2 流体仿真

运用COMSOL软件对正交管道和优化后参数化设计管道结构进行流体仿真。对于建好的模型进行网格划分,其中网格的细分方法选用Delaunay划分方法,优化级别选择高水平,使其生成的网格更符合该几何结构,对于生成的网格单元,其尺寸和形状也尽可能达到最优状态。物理场类型选择标准湍流模型。流体仿真过程采用的相关边界条件如下:管道内选用的流体为水,温度为25℃,动力黏度为0.8949×10-3Pa·s,密度为997.044 kg/m3。入口处边界条件为质量流,质量流率为0.45 kg/s,湍流强度选择0.02,湍流长度为0.09 m,出口处压力设置为14 MPa。在管道入口处添加边界探针,用来检测入口处的平均压力值。

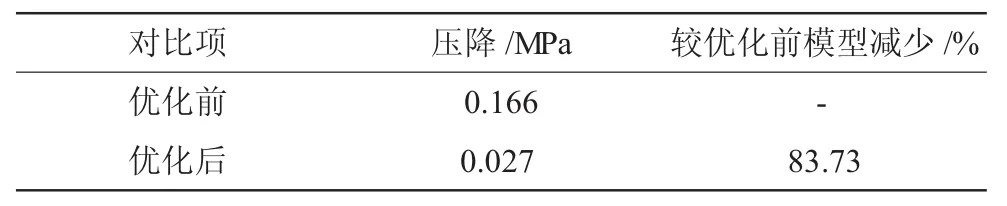

由仿真结果可得,正交管道模型入口处的平均压力值为14.166 MPa,进出口压力差为0.166 MPa。优化后参数化设计管道入口处的平均压力值为14.027 MPa,进出口压力差为0.027 MPa,较正交管道模型压降减少了83.73%,如表1所示。

表1 优化结果

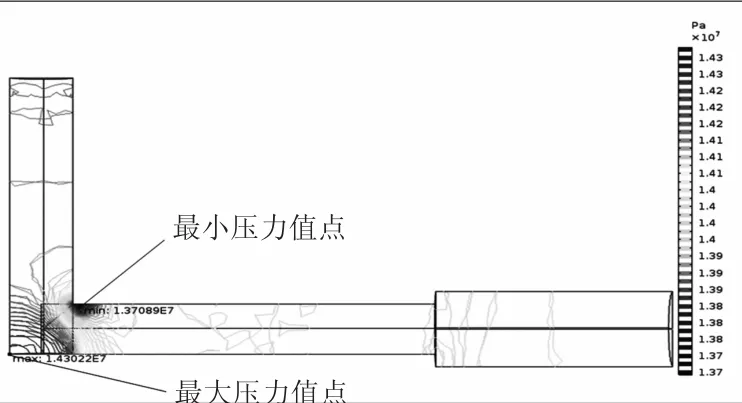

图3和图4为正交管道的压力等值线图和速度云图,图5和图6为优化后参数化设计管道的压力等值线图与速度云图。

图3 正交管道压力等值线图

图4 正交管道速度云图

图5 优化后设计管道压力等值线图

图6 优化后设计管道速度云图

2.3 结果分析

由伯努利方程[16]式(3)可知,管道内流速大时,压力值则小。

式中:p为压强;ρ为密度;v为速度。

对比分析图3和图5可以发现,优化后参数化设计管道内部流体在转弯处对管道外侧壁产生的压力较正交管道有所减小,在转弯处的流速将增大,从图4和图6可以得到,优化后管道在转弯处流速确实较原管道有所增大。流体经过转弯后,在正交管道内侧壁存在涡流,并向外侧扩展,导致主流截面减小,流速又会快速增加。

在最大和最小压力值点的分布上,对比图3和图5,可以发现正交管道的最大和最小压力值点均分布在转弯处,形成了较大的压力差,主要是因为流体在转弯处产生的离心力对外壁造成了一定挤压,内侧壁产生的涡流较大,因涡流不参与主流液体流动,会加速液体之间摩擦,造成能量损失。优化后参数化设计管道结构减小了管道内侧壁附近涡流强度,流速也更加平稳,从而减小了转弯处的压力损失,进而达到提升液压阀块能量利用率的目的。

3 结论

本文对液压阀块中常见正交管道结构进行了参数化设计,运用Kriging代理模型优化方法对参数化设计管道结构进行了优化,并结合COMSOL进行了流体仿真计算。结果显示,优化后参数化设计管道出入口压降值较正交管道出入口压降值降低了83.73%。结合目前增材制造快速成型的方法,该优化设计有效降低了液压阀块的压力损失,提升了能量利用率,为液压阀块整体管道结构的优化设计提供了参考。