煤粉燃烧器耐磨管的智能化堆焊制造

2018-10-12姜中毅

姜中毅

1 前言

煤粉燃烧器是影响水泥窑产量和熟料质量的重要设备,延长燃烧器的使用寿命、减少维修次数,对保证水泥厂正常生产有着重要意义。燃烧器耐磨件的磨损返修是导致燃烧器损坏的主要原因之一,本文着重叙述耐磨件耐磨堆焊的智能化工艺。

众所周知,煤粉颗粒在燃烧器管道内部高速运动,无法避免撞击和冲刷入口表面,时间一长就可能击穿冲刷部位,使煤粉进入旋风管道,造成煤风与内外风道“串风”,无法进行火焰的调整并严重影响燃烧效率,因此大多数燃烧器都在煤粉入口处加厚或者采用耐磨喷涂或堆焊的方法,以保证燃烧器煤风进风部位风管的耐磨性,耐磨性的高低是决定燃烧器使用寿命的关键。

煤粉燃烧器是我公司的主要产品之一,以往的耐磨管堆焊工序都是外协制作完成后,回公司进行加工和组装。从2017年年初开始,基于质量、进度、成本等因素考虑,我们制定了逐步实现堆焊自制的计划。鉴于燃烧器的耐磨层堆焊都是在规则的焊接圆管表面进行,便于采用自动焊接方式,因此我们尝试使用公司原有六轴焊接机器人进行堆焊操作,并在红水河项目上试验成功。

2 系统组成

如图1所示,整套堆焊系统包括六轴焊接机器人、自制滚动焊接工装、二氧化碳气体保护焊机、伺服单轴焊接变位机、操控界面等几个主要部分。装卡焊枪的六轴焊接机器人是整套系统的核心,负责耐磨层的堆焊;滚动焊接工装起着支撑工件和辅助旋转的作用;伺服单轴焊接变位机负责为焊接工件的匀速转动提供动力来源;操控界面负责实现人机编程操作;环保收尘装置负责焊接烟尘的无害化处理。

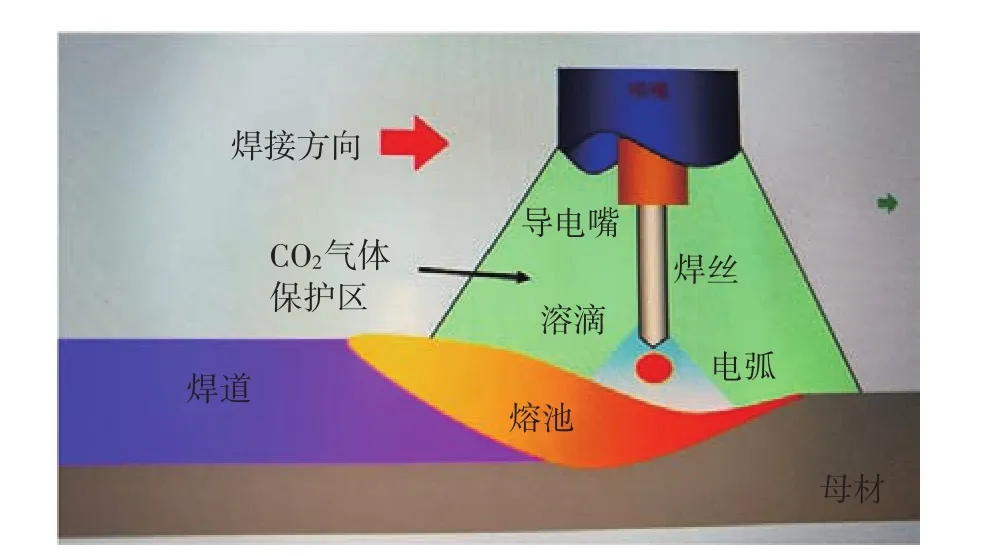

耐磨层焊材选用LQ350 1.6型堆焊药芯焊丝,此焊材工艺操作简单,成本低,焊丝化学成分含有C、Si、Mn、Cr等。熔敷金属为高铬合金,金相组织为马氏体加合金碳化物,碳化物具有极高的硬度,因而具有优良的耐磨损性能。

3 焊接过程

(1)焊接前对直缝焊管表面的油、锈等污物进行清理,降低工件表面因质量缺陷对焊接工艺造成的影响。

图1 堆焊系统组成

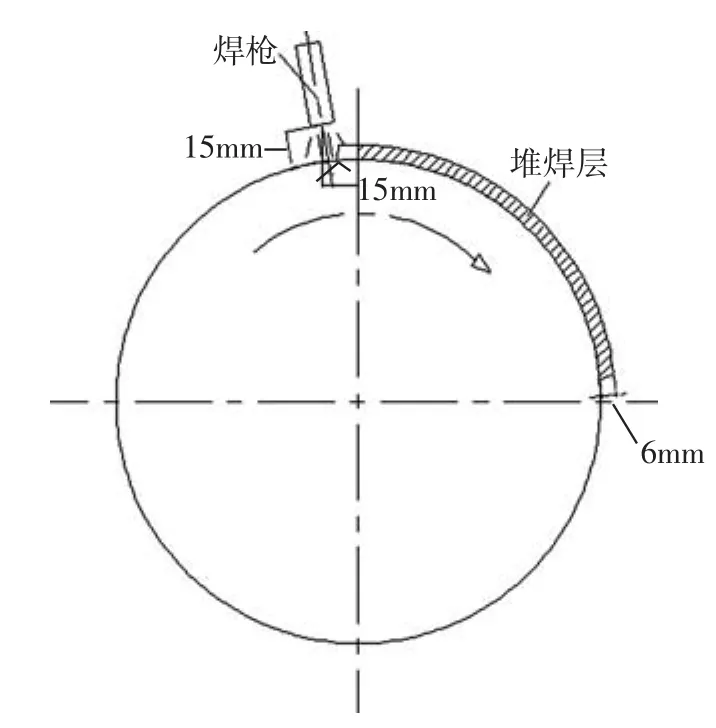

(2)焊接时避免采用过大的电流,以防止出现气孔,影响焊接质量。电流参数设定为:150~170A,电压设定为:12V(不同厂家提供的焊丝,电流、电压参数略有不同),机器人堆焊水平步进距离为每道焊缝5mm;焊接直径φ200管道外壁,选择转速为3.0~3.5mm/s;焊接直径φ310管道内壁,选择转速为2.5~3.0mm/s;焊丝干伸长为15mm;焊接方式采用下坡焊。按照图纸要求堆焊层厚度为4mm,此设备单次焊接焊缝成型厚度为3mm,需堆焊两层。

(3)由于堆焊过程是以设定的速度按特定轨迹从起点运动到终点,故采用CP连续轨迹方式。另一种为PTP点对点方式,即机器人以全速从起始点运动到终点,对两点间轨迹未做规定,不适合本操作。

编制程序:第一步:机器人手臂所处原始位置设起点一;第二步:焊接手臂从起点一快速到达离焊接工件表面起始点高30mm处;第三步:焊接手臂缓慢到达离焊接工件表面起始点高15mm处,起弧并开始焊接,同时变位机启动,工件旋转;第四步:焊接手臂按照每圈步进5mm速度焊接80圈,共计400mm;第五步:手臂抬起,停止焊接;第六步:焊接手臂达到起点二;第七步:焊接手臂从起点二快速到达离焊接表面高30mm处;第八步:焊接手臂缓慢到达离焊接工件表面距离15mm处,起弧并开始焊接;第九步:焊接手臂按照每圈步进5mm速度返回焊接80圈(与第四步水平焊接方向相反),共计400mm,返回起始点;第十步:手臂抬起。第十一步:手臂返回起点一。如图2所示,编程完毕后先模拟整个动作过程,确认程序无误后开始正常焊接,堆焊成型过程如图3所示。

(4)堆焊完成400mm后,保持焊接手臂不动,整体将变位机和圆管沿轴向平移400mm,从编程第一步开始重复焊接操作。以2m长焊接圆管每次焊接400mm为例计算,共需平移工件和变位机四次,实现2m长焊接圆管的整体耐磨堆焊。

同理,直径φ310圆管内壁的耐磨层堆焊与上述外圆堆焊步骤类似。

图2 堆焊动作过程模拟

图3 堆焊成型过程

4 注意事项

(1)由于工件的管壁为8mm,长时间焊接过程中容易使工件加热变红产生变形,影响成型效果,整个过程需要通水冷却,以降低工件温度。

(2)焊接温度高,弧坑和焊丝铁水冷却时间长,在工件旋转过程中容易造成铁水下流,工件焊接表面形成许多焊瘤。经过多次实验,我们采取图2的操作方式,使焊枪离工件最高点水平距离15mm处开始起弧焊接,随着工件的旋转,焊接铁水到达工件最高点时正好成型完成,焊缝质量好且美观(见图3)。

图4 各主要参数调整对焊缝质量的影响

(3)该焊丝堆焊时表面会出现细裂纹,这是释放应力的结果,不影响工件耐磨性,可以正常使用。

(4)各主要参数调整对焊缝质量影响具体如图4所示。

5 堆焊质量

(1)堆焊成品如图5所示,堆焊层设计厚度4mm,实际值允许4mm≤δ≤6mm,实测值为6mm,圆周变形量误差控制在2mm以内,轴面长度误差范围:-1mm≤δ≤1mm,符合图纸要求。

(2)堆焊层理论宏观硬度为56~62HRC,焊接完成实测为56~58HRC,偏差范围控制在5%左右,符合图纸要求。

6 经济效益

图5 堆焊成品局部图

焊接机器人是焊接自动化的革命性进步,其突破了焊接钢性自动化的传统方式,开拓了一种柔性自动化新方式。焊接机器人的主要优点:稳定和焊接质量高,可保证焊接产品的均一性;焊接生产效率高,一天可24h连续生产,可在有害环境下长期工作;改善了工人劳动条件,降低了操作难度,可实现小批量产品焊接自动化。以广西红水河项目为例,一套完整的耐磨圆管堆焊原外协费用为10 000元,工期需要7d,改为机械手臂堆焊后,制作成本为6 000元,节约4 000元,工期为5d,以全年生产24台燃烧器计算,年节约成本近10万元,且具有可复制性。

7 改进方向

从整个焊接过程来看,长圆管每焊接400mm,需整体平移工件和变位机一次后,再循环重复焊接操作,直至焊接完成,这一步骤影响了效率的提升,为此下一步我们将进一步对程序、工装进行设计研究,增加自动测距控制单元,争取实现一次堆焊成型的目标。

8 结语

生产工艺的智能化设计和应用,是降低制造成本、保证产品质量、提高生产效率的有效手段,也是未来工业发展的必然趋势。六轴焊接机器人在燃烧器耐磨件耐磨堆焊过程中的成功应用,为今后我公司逐步实现焊接的柔性生产提供了技术基础,为产品智能化制造积累了经验。■