C 40大体积底板混凝土的制备技术研究与工程应用

2018-10-11张键廖绍锋陶良敬许炜桑迪

张键,廖绍锋,陶良敬,许炜,桑迪

(安徽建工建筑材料有限公司,安徽 合肥 230001)

超厚、超大体量底板、大体积混凝土的难点主要在于胶凝材料用量较高,胶凝材料水化热会引起混凝土浇筑体内部温度剧烈变化产生的温度应力,同时混凝土干燥收缩会产生收缩应力,当两者共同作用产生的拉应力超过混凝土当前龄期抗拉强度,便会产生贯穿性危害裂缝[1]。

大量研究结果证明使用矿物掺合料可减少混凝土水化放热和降低水化放热速率[2-3],在对混凝土胶凝材料优化基础上,采用掺有缓凝组分的聚羧酸高效减水剂,在保证混凝土具有很好的工作性能的基础上,调控水化放热速率,实现消峰降温。现代混凝土技术的进步在很大程度上加快了大体积混凝土底板的施工速率,提高了工程质量,并降低了材料成本和施工成本。

下文结合实际工程案例来分析大体积混凝土的配制与质量控制。

1 工程概况

蚌埠市锦绣香堤 1-2 地块 1# 办公楼项目位于蚌埠市东海大道与圈堤路交叉口处,为超高层办公楼建筑,总建筑面积 91682.05m2,主体地上 41 层,地下 4 层,结构体系为钢筋混凝土框架—核心筒结构,建筑高度为145.8m,主体办公屋面最高点高度为 153.9m。工程筏板基础板厚度 2600mm,混凝土强度等级为 C40,浇筑方量为 6750m3。

2 原材料选择

2.1 水泥

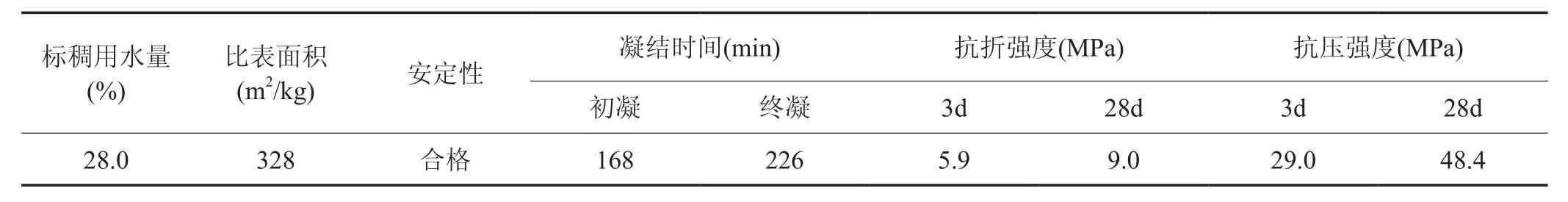

水泥选择中、低热,强度适中,产品性能稳定的水泥,本试验选用风阳中都水泥有限公司生产的“皖珍珠”牌 P·O42.5 级水泥,物理性能见表 1。

表1 水泥的基本性能

2.2 矿物掺合料

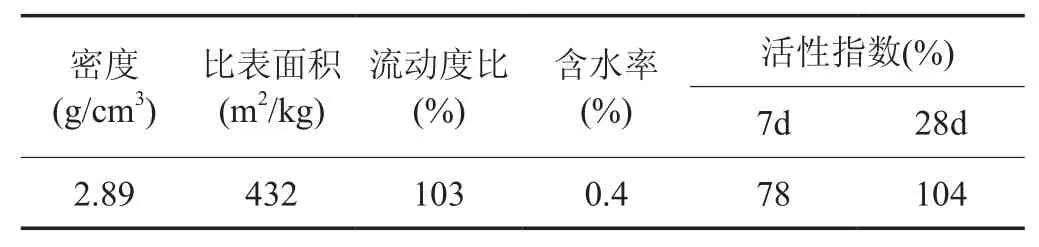

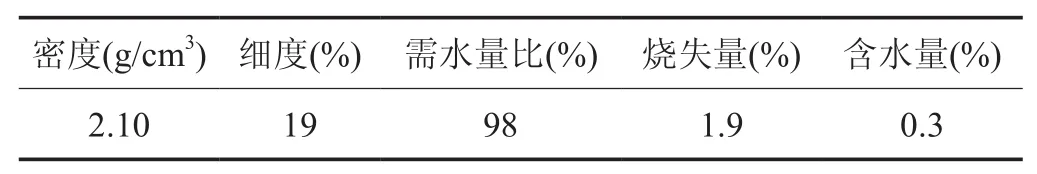

选用江苏淮龙新型建材有限公司生产的 S95 矿粉,其物理性能见表 2。选用淮南平圩电厂生产的Ⅱ级粉煤灰,其物理性能见表 3。

表2 矿粉的基本性能

表3 粉煤灰的基本性能

2.3 粗骨料

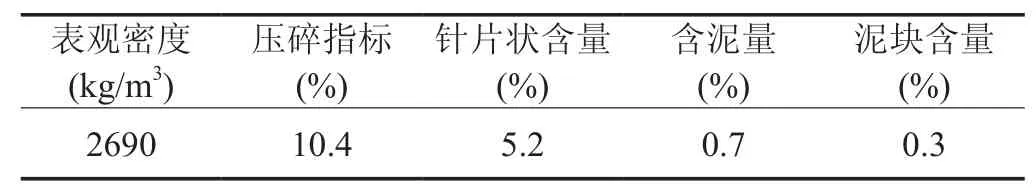

选用蚌埠市本地生产的 5~25mm 连续级配碎石,其性能指标见表 4。

表4 碎石的基本性能

2.4 细骨料

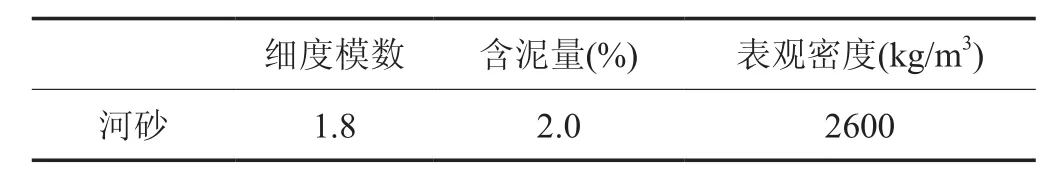

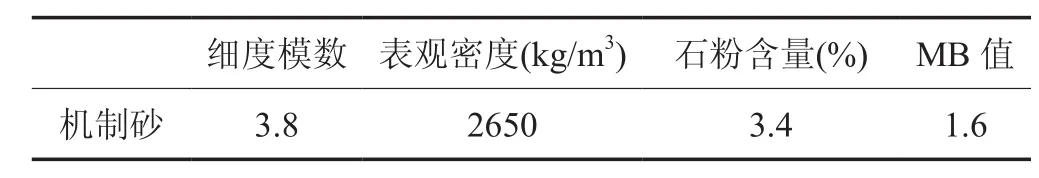

细骨料分为两种,一种是来自淮河细砂,一种是蚌埠某石料厂生产机制砂,其基本性能分别见表 5 和表6。

表5 河砂的基本性能

表6 机制砂的基本性能

2.5 外加剂

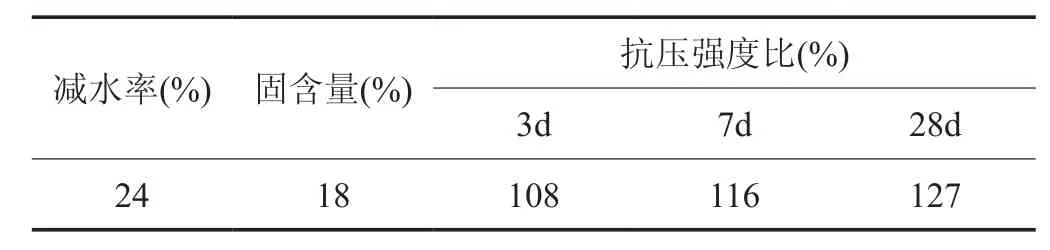

选用合肥市庐江县明达外加剂厂生产的聚羧酸减水剂,其性能指标见表 7。适当添加缓凝组分调整缓凝时间,能延缓水化热的释放,降低水化热放热峰值[4]。

表7 减水剂性能指标

3 配合比设计与结果分析

结合安徽蚌埠市地区砂石材料和胶凝材料,根据前期生产与应用经验,确定胶凝材料总量为 440kg/m3。在此基础上,在保证工作性能和力学性能符合要求的情况下,以降低混凝土水化温升、改善大体积混凝土抗裂性能为原则,采用大掺量矿物掺合料取代水泥,降低胶凝材料早期水化速率和水化热总量。在大体积混凝土结构内部,胶凝材料水化放出的热量不易散失,长期维持较高温度,可促使矿物掺合料的水化反应,激发其潜在活性,使混凝土的强度发展迅速。

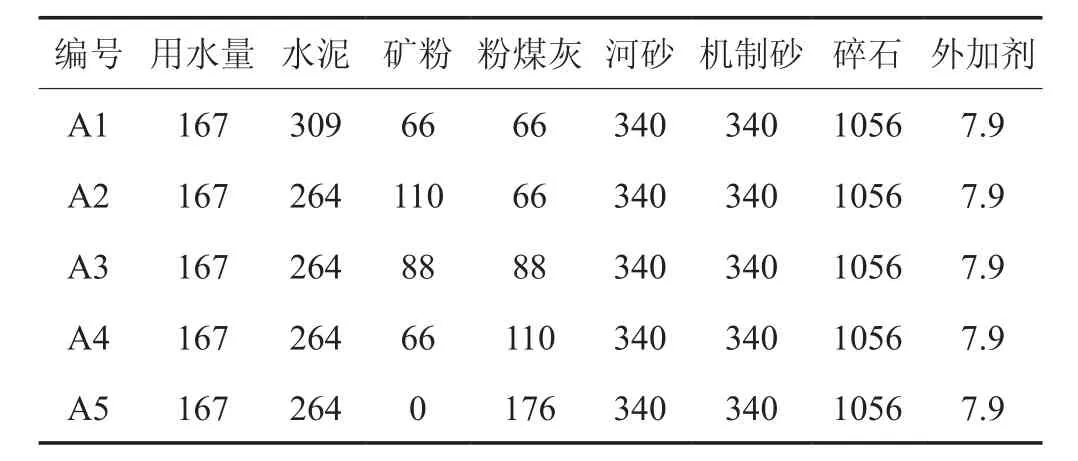

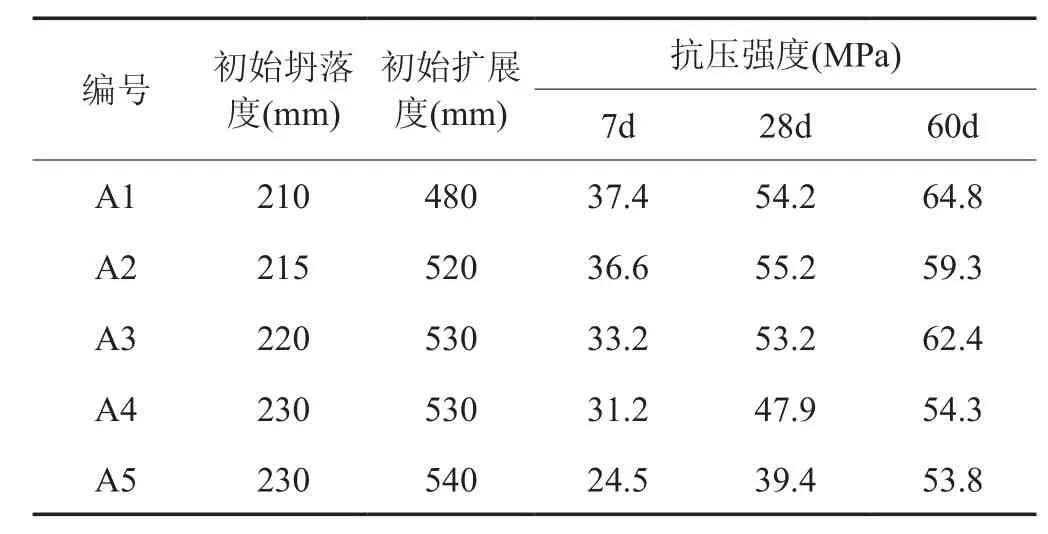

设计一系列试验配合比,其中水胶比为 0.38,砂率为 39%,胶凝材料总量为 440kg/m3,矿粉和粉煤灰总掺量占胶凝材料的 35%~45%,具体配合比见表 8,混凝土性能结果见表 9。

表8 试验混凝土配合比k g/m3

表9 混凝土性能

对比表 9 中 A1 和 A4,可以看出:粉煤灰占胶凝材料的 15% 增加到 25%,拌合物初始坍落度和扩展度有明显的提高,说明粉煤灰能明显改善拌合物性能;但混凝土 7d 强度下降了 16.6%,28d 强度下降了 11.6%,早期抗压强度下降明显。对比表 9 中 A1 和 A2,可以看出:矿粉占胶凝材料的 15% 增加到 25%,混凝土 7d 强度和 28d 强度基本相同,说明矿粉有较好的早期火山灰效应。粉煤灰的“形态效应”,能增大拌合物的流动性,改善由于掺入矿粉导致混凝土粘聚性较高、泌水性增加的趋势,使拌合物具有较好的流动性和粘聚性;矿粉较好的早期火山灰效应,能弥补粉煤灰滞后的活性效应,二者具有较好的“强度互补效益”。可见粉煤灰和矿粉形态差异产生“工作性能互补效益”和二次水化活性差异产生“强度互补”,具有较好的耦合作用[5]。

4 混凝土实际应用

本工程筏板混凝土配合比采用 A4 进行生产,混凝土在 3 月份浇筑,环境温度适中,混凝土入模温度控制在 20℃ 左右,入模坍落度控制在 (180±20)mm。混凝土施工过程中合理安排施工程序,控制混凝土在浇筑过程中均匀上升;采取分层浇筑混凝土,以放松约束程度,减少每次浇筑长度的蓄热量;过程中加强混凝土振捣,提高混凝土的密实度和抗拉强度,保证施工质量。在该工程的施工阶段,为了控制混凝土的内外温差,加强测温和温度监测与管理,随时观测混凝土内的温度变化,内外温差控制在 20℃ 以内。混凝土终凝后立即对覆盖表面塑料薄膜一层,然后铺一层土工布,防止混凝土表面失水及散热过快而引起裂缝,同时在混凝土表面蓄 2cm 厚的水来保温保湿养护。

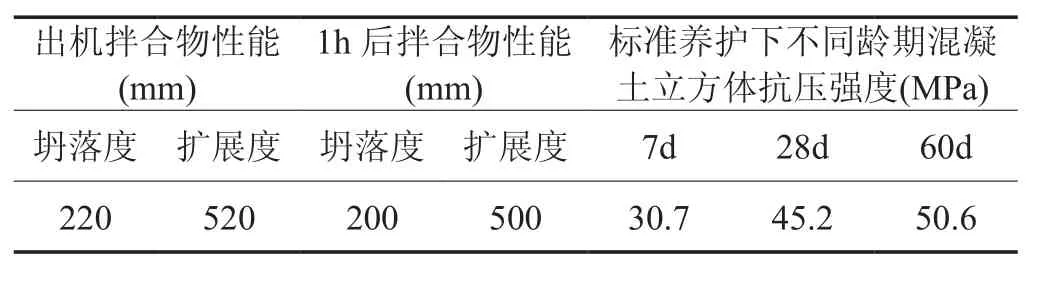

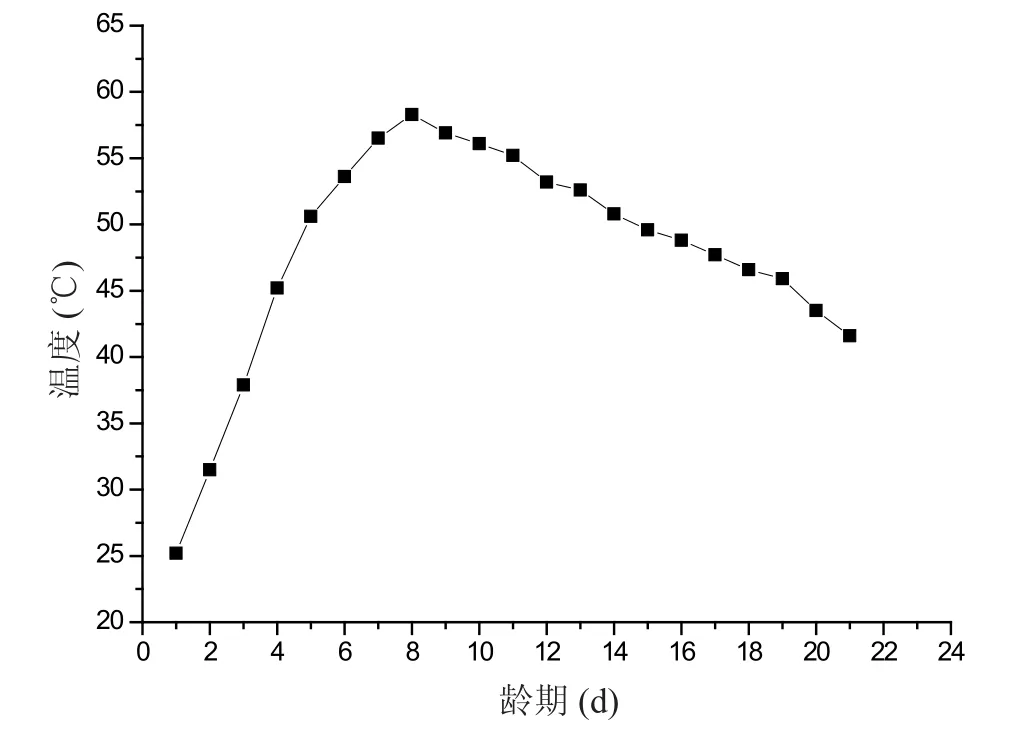

生产过程中试验室一共取样 20 组,其试验数据见表 10,标准养护下混凝土 28d 平均抗压强度和 60d 平均抗压强度分别达到设计强度的 113.0% 和 126.5%。混凝土浇筑 60d 后,现场回弹强度为 49.0MPa。现场对混凝土浇筑体里表温度和降温速率进行现场监测,如图 1所示,温度最高值为 58.3℃。

表1 0 混凝土取样试验数据(平均值)

5 结论

(1)通过大体积混凝土的配合比优化,控制混凝土的内外温差,采用合适的施工养护措施,能使大体积混凝土的质量得到有效的保证。

(2)粉煤灰和矿粉配制混凝土形成的“工作性能互补效益”和“强度互补”具有较好的耦合作用。

图1 筏板实测温度曲线