丁基橡胶中氯含量的分析与调控

2018-10-11于小杰李树新伍一波郭文莉

于小杰,李树新,伍一波,郭文莉,张 敏

(1.北京石油化工学院 材料科学与工程系,北京 102617;2.北京化工大学 材料科学与工程学院,北京 100029)

丁基橡胶是世界上第四大合成橡胶胶种[1],它是由异丁烯和少量异戊二烯(含量1%~6%(w))制成的,制备反应为典型的阳离子反应[2-3]。丁基橡胶结构中具有很高的不饱和度,且分子链中的侧甲基在主链上密集排列,减少了分子内部的自由空间,具有抗震性能。少量的异戊二烯为分子链提供了少量的双键,满足了丁基橡胶所需的硫化能力。所以,丁基橡胶具有化学稳定性良好、耐老化性、对阳光及臭氧有良好抵抗性等许多优点[4],主要用于制造各种内胎、水胎、垫圈等橡胶制品[5-8]。随着化工和汽车行业的快速发展,工业上对丁基橡胶的需求也越来越大[9]。但丁基橡胶的很多关键技术目前仍掌握在少数发达国家手中,并且绝对保密、不对外转让。

合成丁基橡胶的工艺路线有淤浆法或溶液法[10],大部分工业生产采用淤浆法,工艺生产条件比较成熟[11]。在合成丁基橡胶过程中,引发剂中的氯元素不可避免地残留在胶液中,或是进入橡胶主链发生取代反应,进而影响后期橡胶的加工过程,导致溴化含量低或粘辊的现象[12]。

本工作采用不同的引发体系通过淤浆法合成了丁基橡胶,利用GPC、1H NMR、全自动滴定等方法考察了反应时间和引发体系对丁基橡胶中氯含量的影响。

1 实验部分

1.1 主要试剂

异丁烯、异戊二烯、氯甲烷:分析纯,中国石化北京燕山分公司;甲醇、二氯甲烷、氯化钠、硝酸、30%(w)过氧化氢:分析纯,北京化学试剂公司;二氯乙基铝(EADC):0.9 mol/L正己烷溶液,Acros公司;倍半铝:0.4 mol/L己烷溶液,北京百灵威科技有限公司;氘代氯仿:分析纯,北京百灵威科技有限公司。异戊二烯使用氢化钙干燥12 h,然后进行蒸馏密封使用。

1.2 丁基橡胶的合成

将支口瓶置于-85 ℃冷浴中,依次加入一定量单体异丁烯和异戊二烯,再加入一定量的氯甲烷作为溶剂,在冷浴中摇匀冷却至-85 ℃后,将配好的引发剂依次加入到不同的支口瓶中,并计时,依据不同的聚合时间倒入甲醇。产物经脱除溶剂和未反应单体后,用甲醇洗涤,在真空干燥箱中40 ℃下干燥至恒重。

1.3 表征方法

GPC采用Waters公司Waters e2695型凝胶渗透色谱仪测定,流动相为四氢呋喃,流量为1.0 mL/min,测试温度30 ℃;聚合物氧弹燃烧过程采用上海昌吉地质仪器公司XRY-1A型数显氧氮式热量计,利用氧弹燃烧将橡胶中的卤素元素燃烧吸收,转变为离子态,再通过滴定测定氯元素含量。滴定过程采用北京先驱威锋技术开发公司ZDJ-3D型全自动滴定仪;聚合物的微观结构采用Bruker公司AR400型核磁共振波谱仪测试,四甲基硅为内标,CDCl3为溶剂[13]。

2 结果与讨论

2.1 水/EADC引发体系合成的橡胶中氯元素含量的表征

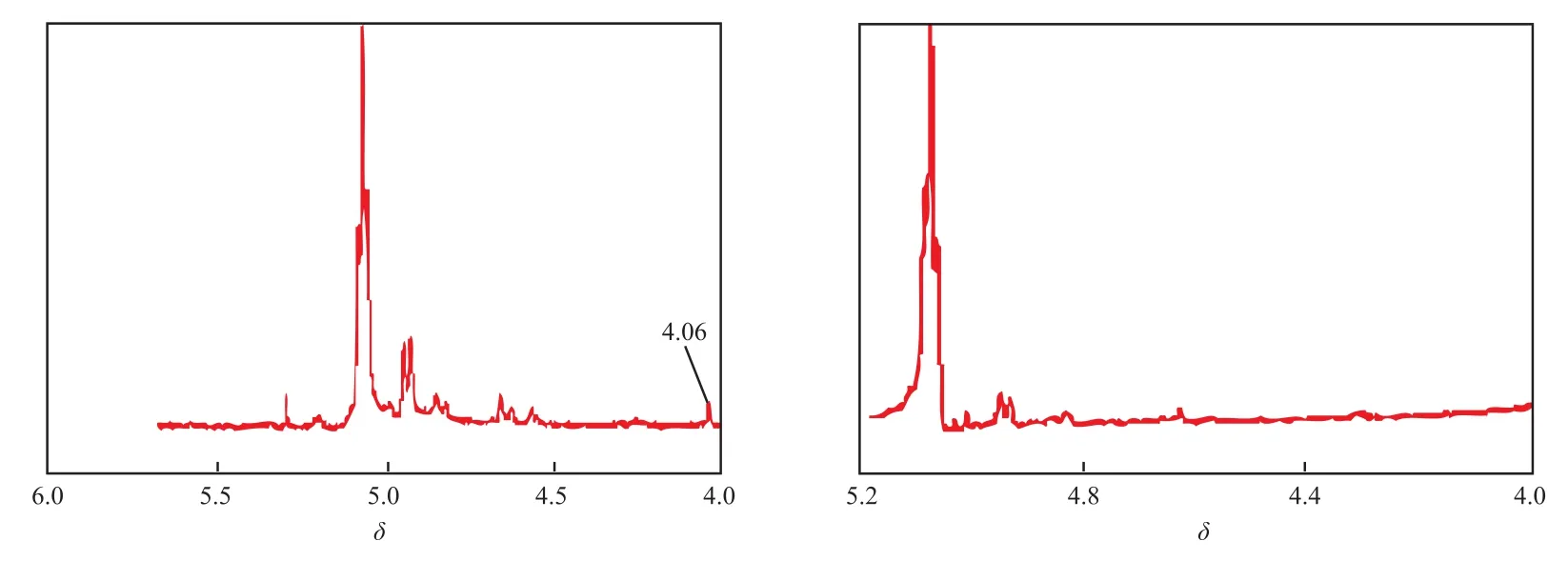

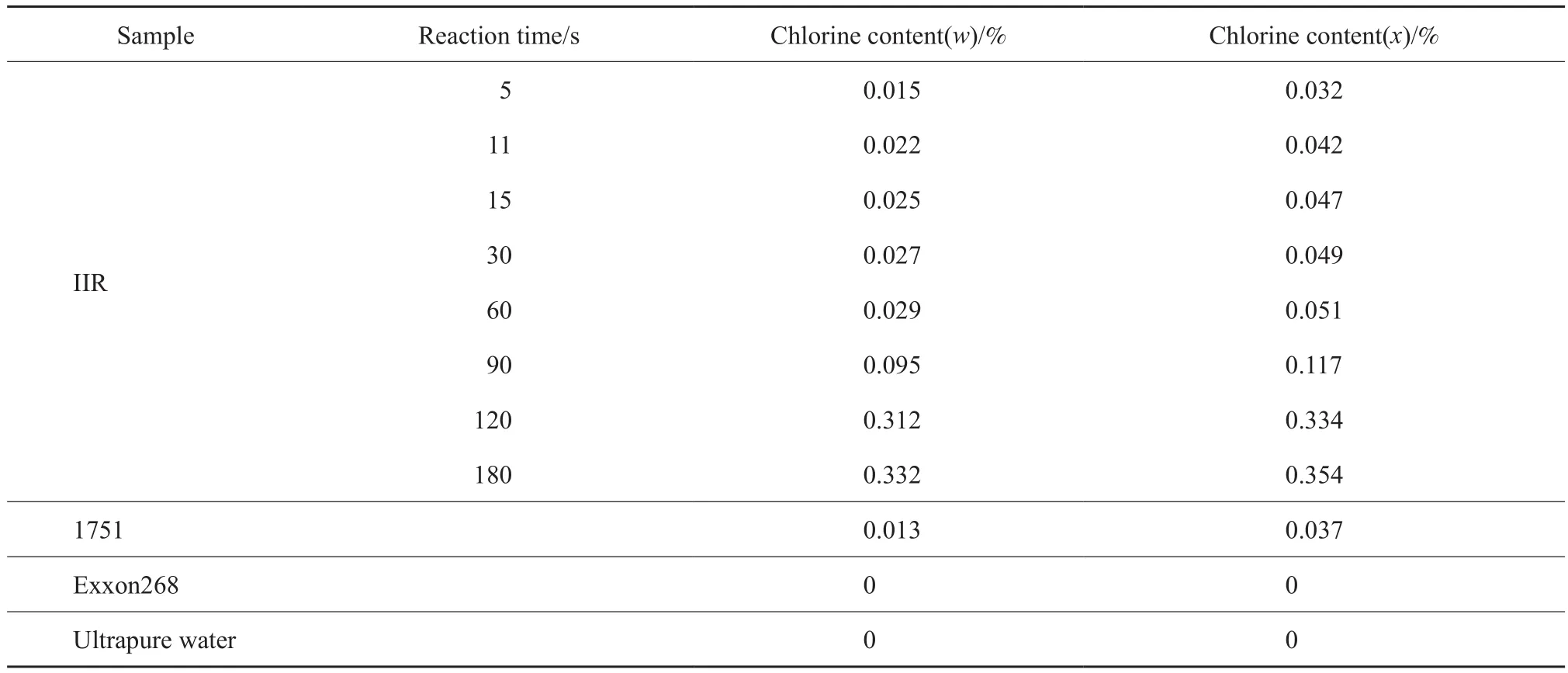

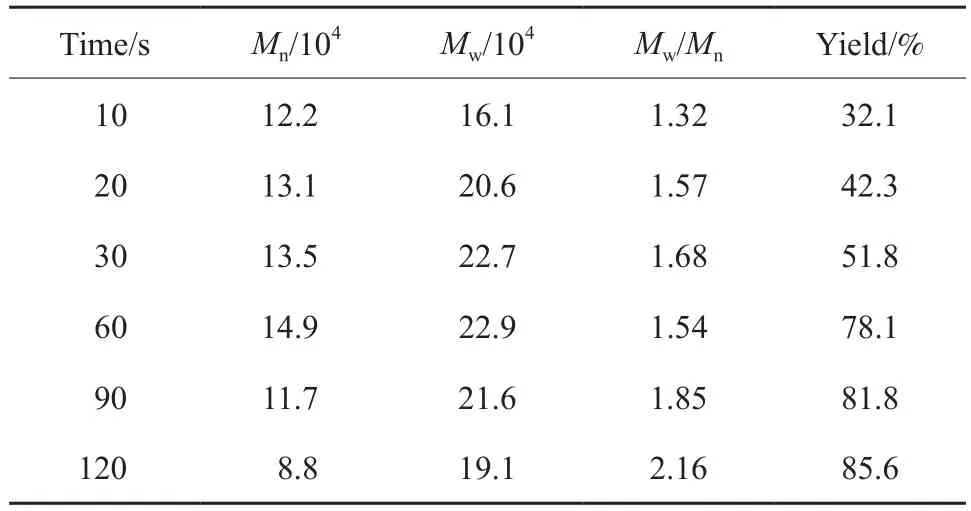

合成丁基橡胶中的氯元素有两种形态:离子氯和烷基氯。自制丁基橡胶和Exxon268橡胶的1H NMR谱图见图1。对比两种橡胶的谱图发现,在化学位移δ = 4.06处明显存在Cl元素的小峰,该峰归属于—CHCl的吸收峰[14]。由于反应体系中只有引发剂和溶剂中含有氯元素,所以分析可能是丁基橡胶与引发剂或氯甲烷溶剂发生了极少量的氯化反应。通过1H NMR谱图可以定性和定量分析烷基氯含量,即根据不同位移处吸收峰的面积即可计算丁基橡胶中的烷基氯含量。

图1 丁基橡胶(a)和Exxon268橡胶(b)的1H NMR谱图Fig.1 1H NMR spectrum of butyl rubber(IIR)(a) and Exxon268(b).

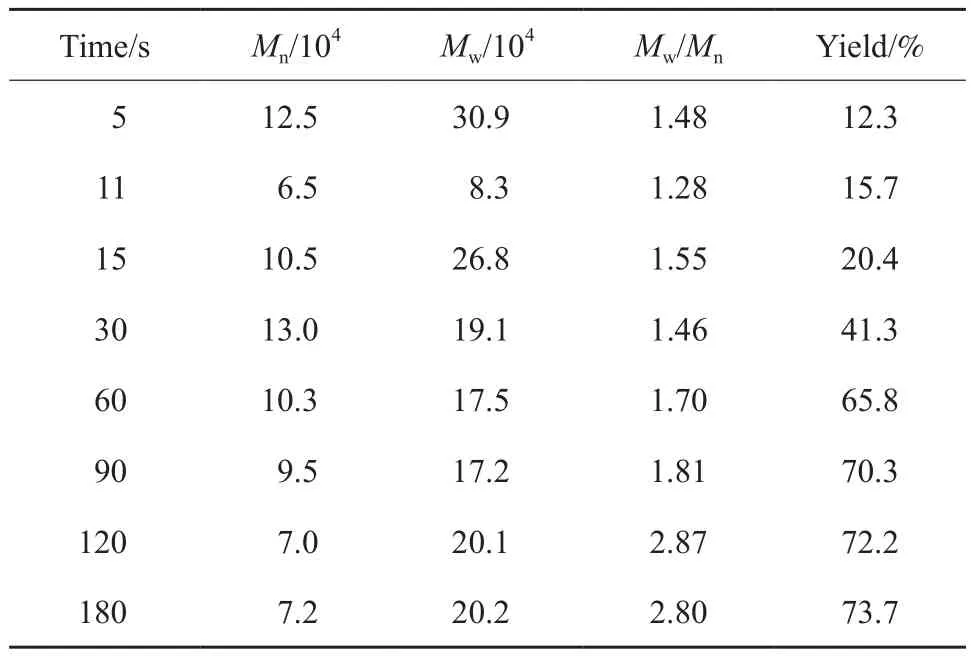

由于阳离子聚合速率很快,如果在反应过程中活性中心被包覆住,延长反应时间并不会对产率有很大的影响,而且本工作合成的丁基橡胶体系本身总量就较少,能够在较短时间内完成反应。反应时间对丁基橡胶性能的影响见表1。由表1可看出,最开始由于反应时间过短,体系来不及充分反应,所以相对分子质量变化呈现不规律性;随反应时间的延长,Mn先升高而后降低并逐渐趋于稳定,但相对分子质量分布基本呈变宽的趋势。随反应时间的延长,产率逐渐升高并趋于稳定。所以选择反应时间在60~90 s较适宜。

表1 反应时间对丁基橡胶性能的影响Table 1 Effect of reaction time on polymerization property

2.1.1 核磁法测试的氯含量

1H NMR谱图法测试不同反应时间合成的丁基橡胶中的氯含量见表2。从表2可看出,反应时间少于60 s所得丁基橡胶中的氯含量较低,在60~90 s内合成的丁基橡胶中氯含量开始增加,在90 s以后氯含量迅速增加,随着丁基橡胶反应的结束,再增加反应时间,氯含量也不会急剧增加,而是慢慢趋于平稳。说明延长反应时间确实增大了氯元素进入链的几率,所以合理的控制反应时间,对于减少氯元素进入分子链是十分必要的。

表2 1H NMR谱图法测试反应时间对丁基橡胶中氯含量的影响Table 2 Effect of different reaction time on the chlorine content calculated by 1H NMR

2.1.2 化学法测试的氯含量

由于利用1H NMR谱图面积法计算氯含量误差比较大,因此采用化学滴定法[15]测试氯含量,结果见表3。

表3 化学法测试丁基橡胶和部分商品橡胶中的氯元素含量Table 3 Chlorine contents in IIR and some products tested by chemical method

从表3可知,在反应时间5~60 s内合成的丁基橡胶中的氯含量较少,含量在0.01%~0.03%(x)之间。随反应时间的延长,氯含量越来越高,但是增加的速度在减缓。在反应时间为90 s以后,氯含量又急剧增加,在反应时间为120 s之后,氯含量的增速才渐渐变缓。对比表2可看出,采用化学法测试的氯含量比用1H NMR方法测试的氯含量大幅增加。从表3还可看出,超纯水中不含氯,排除了实验过程中水的引入所带来的影响,可以分析出合成的丁基橡胶中除了链上成键的氯元素以外,丁基橡胶中也存在一定含量的游离氯。由于与丁基橡胶链成键的氯会影响丁基橡胶的不饱和度等,对丁基橡胶后期加工过程的硫化速率、溴化等产生影响,会造成溴化率低等不利影响;但存在于胶中的游离氯对后期加工并没有太大影响,因为在企业加工过程中,合成丁基橡胶时会加入添加剂等,游离氯与添加剂反应形成化合物对后期的加工没有影响,所以本工作更关注连接在链上的氯,通过改变引发体系等方式去掉分子链上的氯元素。

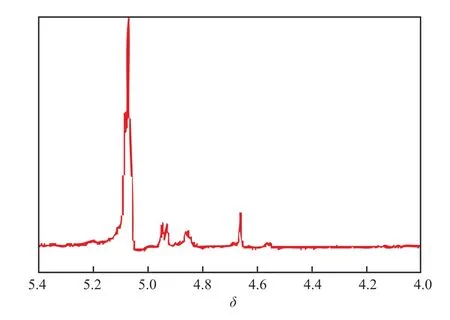

2.2 以水/倍半铝为引发剂合成的丁基橡胶中氯元素含量表征

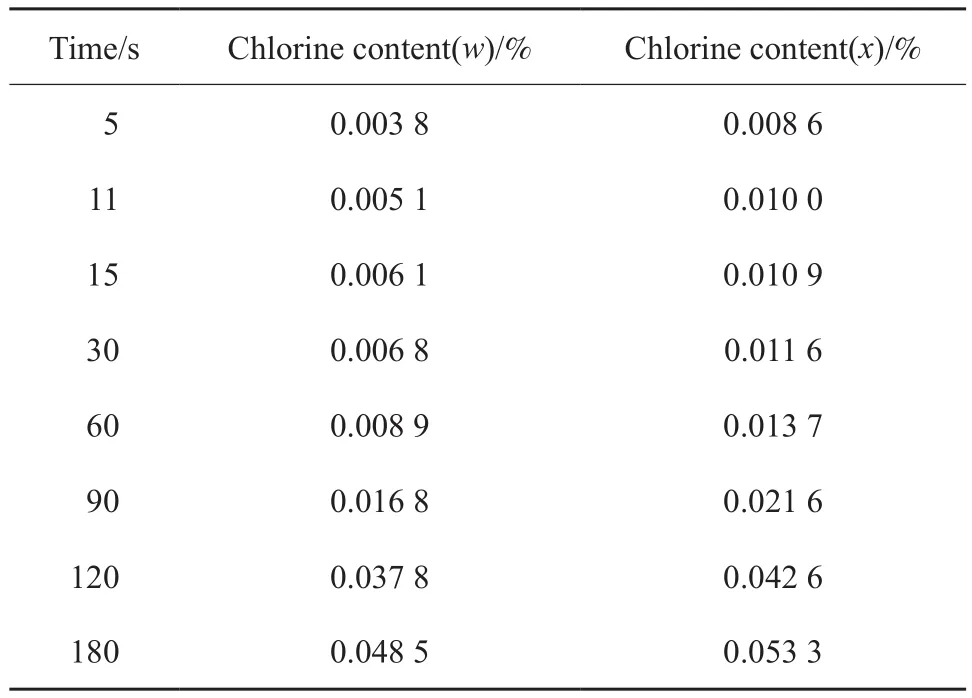

由于倍半铝的活性较EADC低,所以利用水/倍半铝引发体系合成丁基橡胶时,适当提高引发剂含量,可提高产率,满足工业生产要求。水/倍半铝引发体系合成的丁基橡胶的性能见表4。从表4可看出,在引发剂浓度一定的条件下,随反应时间的延长,丁基橡胶的相对分子质量变化不大,但相对分子质量分布逐渐变宽,产率增加,综合考虑相对分子质量及其分布和产率,选择适合的反应时间为60~90 s。采用水/倍半铝体系制备丁基橡胶,在反应时间90 s、倍半铝浓度为2.7×10-3mol/L的条件下合成的丁基橡胶的1H NMR谱图见图2。由图2可知,在δ = 4.06处没有出现峰,说明以倍半铝为引发剂时,即使反应时间最长得到的丁基橡胶分子链中都不含氯元素。因此,利用水/倍半铝引发体系合成丁基橡胶时不会引入氯元素。

表4 水/倍半铝引发体系合成的丁基橡胶的性能Table 4 Properties of the IIR prepared in the system of H2O/Al2Et3Cl3

图2 倍半铝浓度为2.7×10-3 mol/L制备的丁基橡胶1H NMR谱图Fig.2 1H NMR spectrum of 2.7×10-3 mol/L Al2Et3Cl3.

2.3 混合引发体系合成的丁基橡胶中氯元素的含量

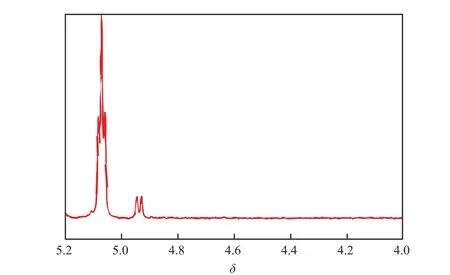

由于倍半铝的活性较低,而EADC活性高,因此研究了水/EADC/倍半铝混合引发剂合成的丁基橡胶的性能。在两种引发剂浓度比为n(倍半铝)∶n(EADC)= 0.676∶1时,考察了反应时间对丁基橡胶性能的影响,结果见表5。从表5可看出,

随反应时间的延长,产率升高,产物的相对分子质量分布加宽,在反应时间少于30 s时,相对分子质量接近20万,但随反应时间的继续延长,相对分子质量有降低的趋势。将反应时间为180 s得到的丁基橡胶做1H NMR测试,谱图见图3。

表5 两种引发剂混合的体系所得丁基橡胶的性能Table 5 Effect of reaction time on polymerization in mixed initiator system

图3 混合引发剂在反应时间180 s所得丁基橡胶的1H NMR谱图Fig.3 1H NMR spectrum of IIR made in mixed initiator system under reaction time 180 s.

从图3可以看出,在δ = 4.06处没有归属于氯的峰,说明采用两种引发剂混合时,在活性方面起到中和的效果,而且没有将氯元素引入到链上。综合考虑,采用混合引发剂体系时,适宜的反应时间为 60~90 s。

3 结论

1)丁基橡胶中氯元素的残留受引发体系的影响,采用水/EADC引发体系时,随反应时间的增加,氯元素含量增多,适宜的反应时间为60~90 s。

2)水/倍半铝引发体系合成的丁基橡胶中不含氯元素,适宜的反应时间为60~90 s。

3)采用倍半铝和EADC混合的引发体系合成丁基橡胶,橡胶中不含氯元素,且中和了两者的反应活性,最佳的反应时间为60~90 s。