AIRMOULD®技术的应用:受控的300 bar加压氮气

2018-10-11ReinhardBauer本刊编译

文/Reinhard Bauer(本刊编译)

德国WITTE Automotive集团于2016年在波西米亚北部奥斯特罗夫开工的生产工厂,与20 km以外的Nejdek工厂合作,专业生产汽车门把手及锁模块。该工厂目前的年产量大约是350万件,为此,奥斯特罗夫工厂运行了14台威猛巴顿菲尔的注塑单元。在所生产的产品中,大约有100万个门把手是采用威猛巴顿菲尔的AIRMOULD®气辅注塑技术生产的空心部件。

WITTE Automotive公司在奥斯特罗夫工厂生产形状、颜色和功能多样化的门外把手及锁紧装置,这些产品不仅令人印象深刻,还严格遵守了碰撞安全法规。当然,WITTE Automotive集团的产品组合远不只门外把手,还包括门闩、门内操作系统、锁和钥匙、关闭辅助装置、门保持器、门制动器和电动门驱动系统。

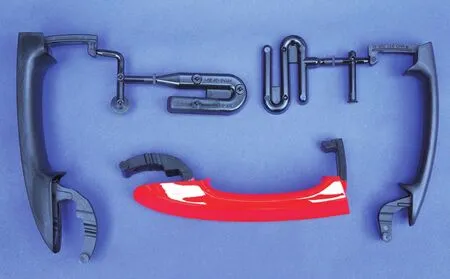

图1 于2016年在波西米亚北部奥斯特罗夫开工的WITTE Automotive工厂生产的重要产品是汽车门把手及背后的锁机构

注重表面质量

由于汽车的车门和扁平把手可为用户所见和感知,因此它们的形状和触感对汽车的外观质量至关重要(如图1所示)。为生产这些部件,一个新的注塑成型工厂于2016年在卡罗维瓦里附近的奥斯特罗夫建成。作为基础装备,该工厂配有14台锁模力1 800~5 500 kN的威猛巴顿菲尔注塑机,这些注塑机集成了威猛的线性机械手和用于对注塑成型的门把手进行自动化下游处理的周边设备(如图2所示)。目前,该工厂已得到扩展,生产单元增加到了20个。

这些门把手采用30%玻璃纤维增强PA6制成,外壳采用PC/ABS混合物制成,背后的结构组件采用30%玻璃纤维增强PP制成。

混合动力的威猛巴顿菲尔MacroPowerE 500/2100注塑机,配备了一个全电动的注射单元和一个伺服液压的两板锁模单元,以最佳的能源效率成型出了质量始终如一的高品质产品,从而完全满足了客户的要求。

“根据客户的特殊要求,我们生产出了3种不同类型的门把手。”奥斯特罗夫工厂注塑部经理Pavel Karas在工厂参观的过程中解释道。之后他又补充说:“内置有传感器和适当电子组件的门把手,需要内壁光滑的安装空间,因此,在生产门把手时,模内的机械滑块会推出以创造必要的空间。另一种门把手是由两个或更多的壳体组成,这些壳体通过卡扣和螺栓被固定在一起。没有集成传感器电子组件的门把手,是采用气辅注塑成型技术生产的整体式空心部件。”他强调说:“这是减小塑料部件壁厚的最有效的方法,因此还缩短了必要的冷却时间、减少了材料消耗,而且模具内无需复杂的机构。”

这项工艺看似简单,但为了获得最佳结果,却要求高精密的过程控制。第一步是完全填充型腔,通过型腔壁的冷却而使外层得到凝固。然后,剂量得到控制的氮气,在高达300 bar(1 bar=0.1 MPa)的压力下通过注射喷嘴被吹入塑料熔体中,在此,加压的气体就像活塞一样发挥作用,令仍然是液态的塑料熔体通过一个机械打开的通道,从核心区移入溢流腔中。根据门把手的类型,被推出的塑料熔体量大约是总量的25%~30%。空心部件内部的气压随后抵消了冷却带来的收缩,从而消除了外表面上潜在的缩痕缺陷。冷却结束时,成型部件和溢流腔中的内容物被取出。将溢流腔中的内容物切除并回收,使之重新与原生材料一起使用(如图3所示)。根据门把手的类型,循环时间大约缩短了 45~50 s,因此与采用滑块的生产循环时间大体相当。

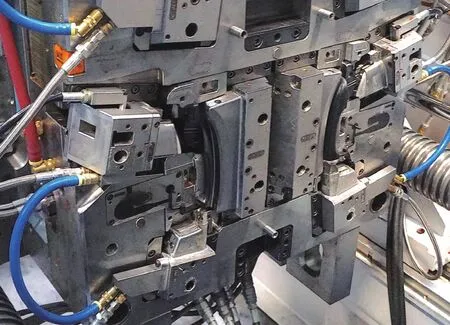

图2 在WITTE Automotive集团的奥斯特罗夫工厂中,14台锁模力1 800~5 500 kN的威猛巴顿菲尔注塑机每年生产大约350万个汽车门把手总成

适合所有机器的中央加压氮气网

当该新的工厂建成时,用于注塑成型生产的所有基础设施的布置,不仅满足了对机器进行集中充电和操作的要求,而且还为未来的模块化扩展作好了准备。电源连接、物料干燥和上料系统,以及氮气供给等也同样如此。

图3 目前,WITTE Automotive集团的奥斯特罗夫工厂已采用30%玻璃纤维增强PA6生产出了大约100万个空心门把手。此图显示了两种门把手类型,其芯部材料通过氮气被移入溢流腔中。作为最终产品,准备用于安装的门把手采用了3层高光涂料,如此图中部所示的部件

图4 中央供气系统由液氮储罐及与之相连的两个气化装置组成,每个气化装置都与一台压缩机和一个气瓶缓冲器结合在一起,以稳定系统压力

图5 威猛巴顿菲尔的AIRMOULD®控制系统能够处理多达8个压力控制模块,该控制系统通过EUROMAP 62接口与注塑机进行通信

中央供氮及处理装置位于工厂建筑的外部,一个中央液氮储罐与两个气体压缩机/气化装置组合在一起,通过一个气瓶集料实现压力平衡。在300 bar的系统压力下,它们将氮气送入车间的管道系统中(如图4所示)。

易于操作的系统集成

在注塑机上,加压气体被分配给几个单独的通向模内注射喷嘴的供应管道。每一条注射管道都要通过其自己的压力调节器,这些压力调节器由单独的AIRMOULD®控制单元进行控制。这是一个独立的装置,可根据需要灵活地应用在多台机器上。UNILOG B6控制系统是可移动的控制单元的核心,它能够处理多达8个压力控制模块和8个抽芯。它与注塑机的通信,是通过标准的EUROMAP 62接口实现的,这是专为集成流体注射设备而设计的接口。在AIRMOULD®控制单元的15" TFT彩色触摸屏上,压力曲线可以用标称曲线输入,并达到9个可自由编程的位置。此外,还可以同时显示多达8个压力控制模块的实际压力曲线,而一个多通道的压力监测系统和一个用于自动清洗注射喷嘴的脉冲程序也是可行的。AIRMOULD®控制系统拥有与机器控制系统一样的基本功能,比如,通过USB或密码的授权访问,以及既可以通过USB端口进行外部连接、也可以通过网络连接的工艺数据存储设备(如图5所示)。

单个喷嘴管道中的气压由上游压力控制单元中的高动态伺服阀控制。为保证控制段较短,以及尽量减少气体的潜在损失,机器内部的压力控制单元应尽可能靠近模具摆放,这直接在模板上就能完美实现。因为除了少数的例外,这些门把手是采用4腔模具制造的,为此,供应此处的气流被分成4股单独的气流(如图6所示)。对控制模块的设计主要集中在高精度的调节以及对大、小气流量的气压检测上。为确保气体质量的一致性,控制模块在气流的入口和出口处配有过滤器。模具型腔通过单独的气体管道而与其各自的控制单元连接(如图7所示)。

图6 由于除少数的例外,这些门把手均采用4腔模具生产,因此流向机器的气流被分成4股单独的气流,并通过4个单独的压力控制单元

图7 采用气辅注塑技术生产门把手的4腔模具的特写镜头

图8 威猛巴顿菲尔董事总经理Ing.Michal Slaba与WITTE Automotive集团奥斯特罗夫工厂的注塑成型生产经理Pavel Karas回顾了双方多年的成功合作

总结

威猛巴顿菲尔为大批量地生产无缩痕、表面完美光滑的厚壁整体部件提供设备已有30多年的历史。凭借其依靠企业内部发展的战略,该公司能够提供一体化的系统解决方案,这些系统解决方案已在每年365天、每周7天、每天24 h的连续运行中得到了检验。如图8所示,WITTE Automotive集团的生产经理Pavel Karas对此合作给予了积极的评价:“由于我们在汽车制造商的准时供应链中的地位,我们需要完全依赖于永久可靠的生产设备,在此方面,我们完全能够始终依靠威猛巴顿菲尔的注塑成型技术。”