一种更快、更容易地成型出优质部件的新工艺

2018-10-11iMFLUX公司GENEALTONEN

文/iMFLUX公司GENE ALTONEN

本文介绍了一种“打破常规”的新注塑工艺,该工艺通过使用低的恒定压力实现了更短的周期并获得了更优质的部件。

宝洁公司(Procter&Gamble)是一家广为人知的消费品公司,但人们对于该公司在塑料加工技术方面的研发可能知之甚少。宝洁公司本身就是注塑部件的主要消费者,这些部件被用于包装、女性护理产品、牙刷、剃须刀组件和其他产品中。

该公司从订制成型商处购买大量的零部件,同时也会自己生产,以为Oral B牙刷业务和吉列刀片及剃须刀业务提供支持。宝洁公司在这一领域不断创新,寻求速度、成本和设计上的进步。

几年前,宝洁公司认识到需要减少开发新塑料零部件的成本和时间,并为此集全公司之力开展了一项研究工作,其注塑技术专家都参与其中,目标是重新全面地思考注塑成型部件的方法,以便在速度、成本和质量上实现突破。经过深入而细致的研究、测试和中试,该团队开发了一种采用低的恒定注射压力的突破性技术。这种新工艺允许采用与以往不同的方法来思考如何设计零部件和模具。在这一新研发成果的基础上,宝洁公司决定成立一个独立的全资子公司——iMFLUX公司。

这项新开发的iMFLUX注塑工艺包含了一款专用控制器,它能在较低的、定义好的熔体压力曲线下充模,且充模速率可变,以自动适应部件的几何形状。该工艺可提高零部件的质量、新部件和模具设计的可能性以及改进的可持续性,还能减少资本支出。不过,这项技术最大的突破在于能以缓慢的充模实现更短的周期时间,这是意料之外的。

解决常见的成型问题

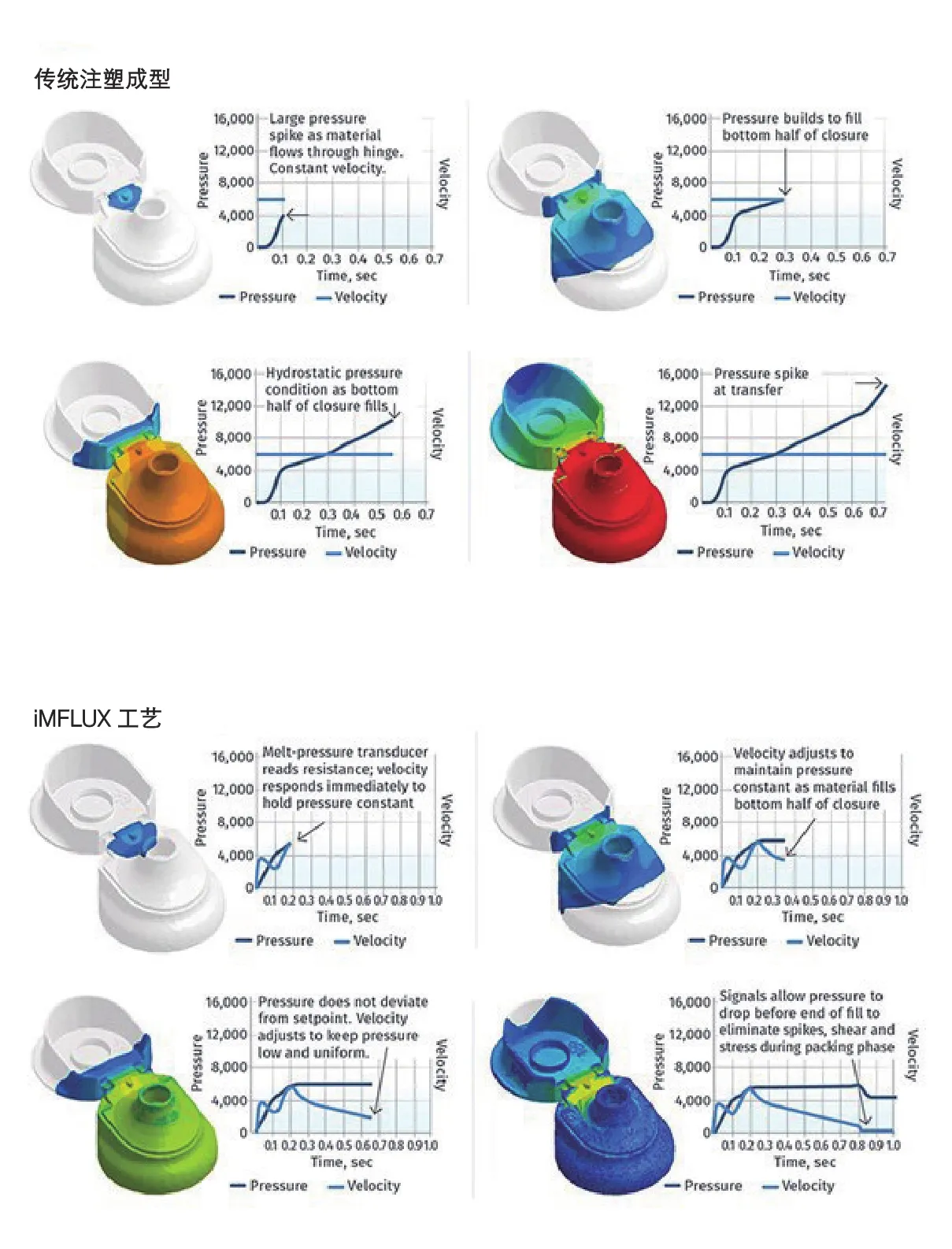

iMFLUX工艺解决了使用流变曲线来建立最佳充模速度的传统加工理念所带来的一些挑战。这种传统的理念通常会进行非常快速的充模,以利用聚合物的剪切变稀特性。然而,这种方法常会产生非常高的成型压力,从而导致一些缺点。不仅如此,这种方法的充模速度是受控的,所以在成型部件的不同区域上,熔体压力存在很大的差异,而固有的这些压差会产生很多问题,包括差异收缩(或翘曲)、尺寸变化、溢料以及无法适应壁厚过渡和部件形状。图1显示了在以常规方式注塑而成的典型部件中压力是如何变化的。

而iMFLUX工艺通过采用低且恒定的充模压力解决了这些问题,使得在成型部件中产生的压力非常均匀。这其中的关键是,并非使用恒定的注射速度充模,而是允许速度变化以保持恒定的塑料压力。图2显示了在整个iMFLUX工艺过程中充模速度的变化情况。

更慢的充模,更短的周期

不同于根据体积流速(也称为“速度充模”)进行充模的传统方法,iMFLUX工艺是通过塑料压力控制成型过程,这使得熔体通过熔体输送系统和型腔时,不会失速或滞流。无波动的恒定压力在每个点连续地推动流锋,即使遇到肋线、凸台或其他特征也是如此。

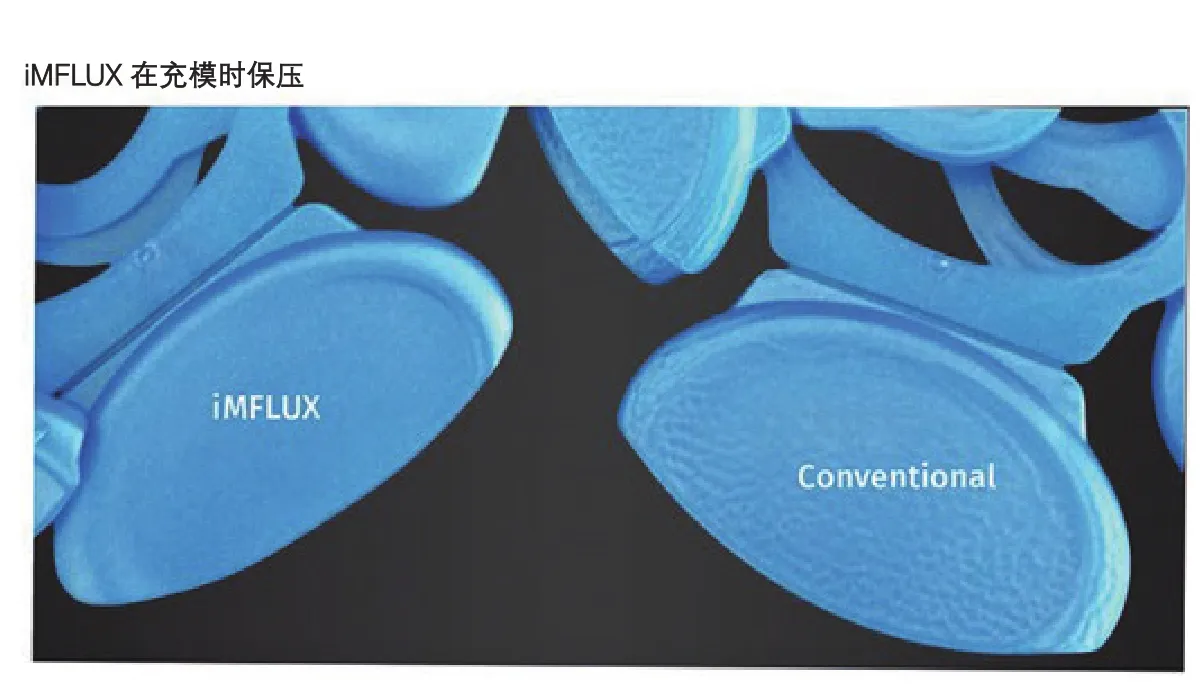

iMFLUX工艺依靠模具中熔体的冷却来产生流动阻力,这反过来使得压力稳定,并在流径内部和流锋处保持恒定。由于模具充模过程非常缓慢,因此聚合物能在充模时不断冷却、压实,可以说部件实际上是在充模时保压的。

图3是采用iMFLUX工艺和传统注塑工艺进行的欠注射。从图中可以看出,采用iMFLUX工艺,无论流锋停在哪里,欠注射的部件都被完全保压,而传统的部件没有保压,继续在流锋后压实。

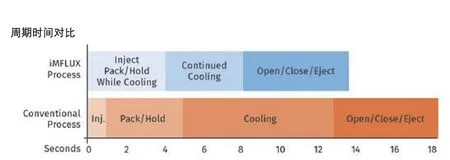

为何iMFLUX工艺能以较慢的充模速度实现更短的成型周期?几个关键因素发挥了作用:

1.较低的充模速率使得剪切热减少,需要的冷却时间也得以缩短。

2.充模速度慢使得模具能够“在充模时被保压”,因此材料可以连续地与模具壁接触,从而实现有效的冷却。

3.当模具完全充满时,零部件已经被保压,这基本上取消了保压阶段并缩短了一个循环周期中的冷却时间。

这些效果叠加在一起,使得更短的周期时间成为可能,如图4所示。

图1 (上)、图2(下)显示了传统注塑成型与采用了可变速度的iMFLUX工艺的对比

如何实施这一新工艺

iMFLUX这项专利技术由位于美国俄亥俄州的iMFLUX公司(成立于2013年)独家提供,可以通过许可证授权获得。该技术已经在数百种商业应用中以全面生产的规模经过了验证。

用于iMFLUX工艺的注塑机需要一种专门的控制器,以使工艺能够通过塑料压力进行控制,而并非通过速度和保压压力。另外,设备注嘴中要增加压力传感器,以提供进入材料输送系统的塑料压力的实时测量值。同时模具也要增加传感器,以显示模具中的压力和流锋进展。

模具传感器的反馈对于确保模具中拥有理想的压力,以及对材料、模具或工艺变化导致的注射压力进行实时调整是至关重要的。一个用户界面可以用于输入过程参数并监视工艺过程。图5显示了专有控制系统的元件。

大多数类型的注塑机都可以采用iMFLUX工艺,包括液压、全电动和混合动力注塑机。有几家主要的设备制造商能为用于该技术的新设备提供OEM套件,从而帮助加工企业实现快速简单的整合。不仅如此,iMFLUX工艺也可以与现有的机器整合。

目前,这一技术已在很多领域中得到应用,如汽车、医疗、包装和消费品。由于采用了一种闭环、恒定低压的控制手段,因此大多数聚合物采用iMFLUX工艺进行加工都会获得比采用高剪切的传统工艺更好的效果。

案例

1.聚碳酸酯(PC)医用零部件的生产:一家客户采用一副带有阀式浇口热流道的16腔模具生产PC医用零部件。由于充模不平衡,导致了高废品率和间歇性欠注射。而iMFLUX工艺的采用通过改善部件之间的充模平衡,将废品率从10%以上降低至不到0.2%。这主要受益于iMFLUX工艺的恒压充模。如此一来,每个零部件都经历相同的压力,部件的几何形状告诉设备如何连续分布速度,从而形成稳定的保压条件。除了消除欠注射并改善了型腔之间的平衡,周期时间也缩短了30%。该案例中采用的设备是加工商现有的全电动注塑机,改装后用于运行iMFLUX系统。

2.一种聚丙烯(PP)家用清洁工具的生产:在这个案例中,iMFLUX系统是在新模具和新设备的设计阶段中即被引入。之前,该部件采用一台500 t伺服液压设备生产,搭载8腔模具,周期时间为52 s。而新的iMFLUX模具和系统使得可以采用传统的400 t液压设备,并将型腔数增至12个,将周期时间缩短了21%。总之,最终产量提高了91%。尽管增加了4个型腔并缩短了周期时间,但总的峰值注射压力比传统工艺低30%。这个案例说明,虽然iMFLUX系统在使用现有模具的改装机器上也非常有效,但专门为iMFLUX工艺设计新模具会有很多好处。

图3 欠注射对比:采用传统的注塑成型工艺(右),充模停止时,形成的是高度扭曲的部件表面;而iMFLUX工艺(左)在充模时保压,因此部件在充模期间的任何位置上都拥有完全成型的表面

图4 iMFLUX工艺基本上取消了传统注塑成型的保压阶段,并缩短了冷却时间,因为它会在充模时保压

图5 几乎任何类型的注塑机都可以采用iMFLUX工艺,有配套元件可用于新机器或改装现有的设备。关键的元件包括:一个注嘴压力传感器、型腔压力传感器和带有用户界面屏幕的专有控制软件

3.一种聚对苯二甲酸乙二醇酯(PET)包装组件的生产:在改造的液压注塑机上采用iMFLUX技术搭载4腔模具加工这款部件,使得产量提高了16%。不仅如此,iMFLUX工艺还将型腔的不平衡从6%减少到0.8%,几乎是充模零部件所需压力的一半(从107.9 MPa减至62.2 MPa),并在保证所有部件尺寸规格的情况下,将平均部件的重量减少了0.48%。与高速充模后保压的传统工艺相比,在充模时保压的iMFLUX工艺消除了不必要的材料,减轻了部件重量,并将周期时间缩短了13%。

4.一种PP汽车零部件的生产:该部件最初采用一台550 t液压设备搭载8腔模具进行生产,周期时间50 s。在iMFLUX工艺整合到设备中后,周期时间缩短了8 s,从而使产量提高了20%。如案例3中所述,同时保压和充模使得压力降低了14%,并使部件重量减轻了1%。此外,iMFLUX动态吸收黏度变化的能力将废品率从18%降低至0.2%。