电厂智慧型压缩空气系统节能改造

2018-10-10李方春杨关保

李方春,杨关保

(山西瑞光热电有限责任公司,山西 榆次 030600)

0 引言

压缩空气是具有多种用途的工艺气源,其应用范围遍及石油、化工、冶金、电力等各个行业。瑞光热电公司的压缩空气系统运行过程中存在设备配置和系统调节方式不合理的问题,呈现出“大马拉小车”的现象,系统调节方式落后,有必要对压缩空气系统进行节能改造[1-2]。2017年,瑞光热电公司进行了压缩空气系统智慧型控制节能改造,改造后取得了良好的效果。

1 系统简介

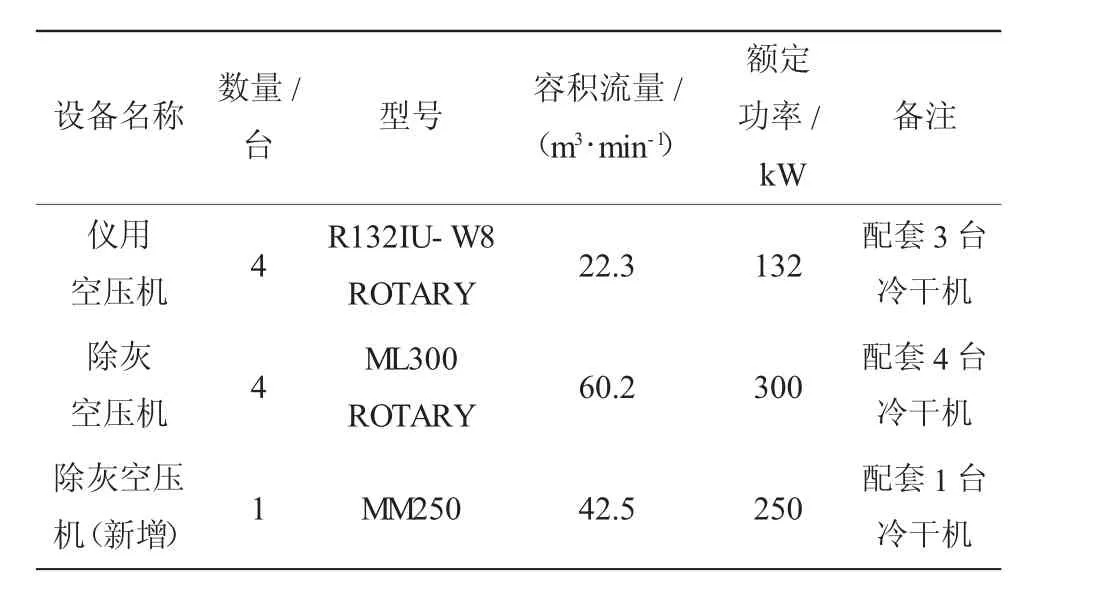

山西瑞光热电公司设有专门的空压机系统,该系统主要给仪表控制装置、输灰及布袋喷吹等系统提供压缩空气动力源。空压机房位于2台机组电袋除尘器的中间,系统采用可编程逻辑控制器PLC(programmable logic controller)集中控制,作为辅控系统的一部分。目前共有空压机9台,其中仪用空压机4台,除灰空压机5台。设备主要参数如表1所示。

表1 空压机设备主要参数

2 存在的问题

a)各空压机运行处于非智能控制运行模式,机群中各空压机缺乏统一优化运行管控,机群运行效率无法得到保证。

b)仪用空压机2台运行无法维持仪用母管压力,3台运行造成气源过剩,导致螺杆空压机频繁加、卸载,使用不经济,对空压机设备本体的磨损比较严重。

c)正常运行仪用母管压力存在±0.04 MPa波动,导致一台空压机加载,同时另一台空压机卸载。

d)部分气源品质要求不高的用户接入仪用压缩气源系统,如脱销声波吹灰器使用仪用压缩空气,造成浪费。

e)用气端控制运行方式不合理,气源浪费严重,如电除尘布袋为定时吹灰,当布袋差压不高时不需进行清灰,可以减少气源的浪费。

f)灰管输送过程设置不合理,供气流量过大,输送能效(灰气比)偏低:输灰系统在无论是否有灰或是否满泵的情况下,均定时喷吹,不能满泵输灰造成浪费。

3 节能改造方案

压缩空气系统运行效率低,能耗高,在满足安全稳定生产的前提下,按照压缩空气节能理念系统进行节能技术改造,优化目前系统的运行方式并最大限度地减少耗气量、降低能耗。改造方案如下。

3.1 对用户进行分类优化

仪用压缩空气压力高、品质好,主要给仪表控制执行机构使用,机组正常运行时只需一定的压力保持执行机构的气缸压力;对气源品质要求不高的用户,进行整合优化,减少对仪用压缩空气的使用,将声波吹灰器和厂用压缩空气气源由原仪用压缩空气改为除灰空压机储气罐进行供气。

3.2 优化控制方式,合理使用气源

对布袋除尘器喷吹控制策略进行优化,将定时喷吹改为定压喷吹,当布袋差压超过1 100 Pa时开始自动喷吹,当差压低于650 Pa时停止喷吹,减少喷吹次数。

将脱硝声波吹灰器的喷吹改为定压喷吹,系统按照差压进行自动吹灰,减少喷吹次数,减少不合理的用气量。目前脱硝声波吹灰器运行方式为每组2台每次喷吹40 s间隔40 s,6组1个循环480 s,每天喷吹180次,对压缩空气消耗过大。

将气力输灰系统改为料位输灰方式,通过灰斗料位进行输灰控制,保证满泵输灰提高灰气比,避免半管输灰造成压缩空气的浪费。

3.3 增加压力稳定控制系统

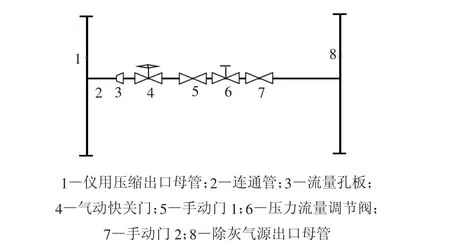

将仪用气源和除灰气源通过调节阀进行互联,将仪用多余的气体输送给除灰系统中,使仪用空压机不卸载、不停机、不频繁启动,达到节能的效果。压力稳定控制系统示意图如图1所示。具体实施方案如下。

a)采用直径89 mm的管道40 m,把仪用气源出口主管与除灰气源出口主管进行连通,中间加2个手动门和1个压力流量调节阀(气源压力高于0.7 MPa时打开,压力低于0.62 MPa时自动关闭),根据仪用气源量的压力自动调整阀门的开度。

b)在连通管路上安装1个流量孔板,保证压力流量调节阀全部打开,不会影响仪用压缩空气的压力,同时为保证安全,管路上增加1道气动快关门,当仪用压力低于0.55 MPa时自动关闭该气动门。

图1 压力稳定控制系统示意图

3.4 增加空压站节能管控系统模块

该模块根据空压机群配置信息,在保障最低供气压力的前提下,运用负荷预测技术,实现对空压机群运行的优化控制,把系统压力控制在设定的很小范围内,降低空压机群运行能耗。

4 改造效果及经济效益

4.1 仪用压缩空气系统

高压侧管网的盈余气体自动补偿至低压管网,高压侧管网压力波动范围由±0.04 MPa降到±0.01 MPa以内,减少了空压机频繁调节,降低能耗及日常备件消耗。

仪用压缩空气多余的气源能够输送至除灰系统使用,且不会对仪用压缩空气系统的压力造成影响,平均每小时可向除灰系统输送115 m3的气量,仪用空压机能耗下降约4%。

改造后2台发电机组运行时,2台仪用空压机就能够满足运行要求,不需启动第三台仪用空压机,每天可节约电能约3 100 kW·h。

4.2 除灰压缩空气系统

优化气力输灰系统在不同时段输送单元的运行组合,降低了系统工作过程中用气负荷波动,提高了系统的运行效率,改善现有系统控制方式的性能;输灰系统满仓泵输送,不存在堵灰和浪费气源的情况,减少对管道的磨损,提高灰气比,降低输灰频次20%,降低输灰流速20%,降低能耗10%。

优化布袋喷吹和脱硝喷吹系统吹灰方式,将定时喷吹改为定压喷吹方式,减少气源浪费。

2台发电机组运行时,3台空压机就能够满足用气要求,每天可节约电能约7 200 kW·h。

综上所述,全厂压缩空气系统节能改造后经测算每天可节约电能约10 000 kW·h,每kW·h电价以0.32元计算,1个月可节约费用9.6万元,1个供热期(5个月)可节约费用48万元。

5 结论

利用工业自动控制系统将压缩空气系统的源头和用户有机地结合起来,实现智慧型的控制,达到节能的目的,投资少、见效快,值得推广。