基于环保目标的亚临界机组高中压缸联合启动控制

2018-10-10朱剑英

朱剑英 王 颂

1.上海电力股份有限公司吴泾热电厂;2.上海明华电力技术工程有限公司

引言

随着国家对环境保护越来越重视,电厂的排放要求也日趋严格。发电机组启动并网后,要求立即投用脱硫/脱硝系统设备并达到排放标准。然而对于吴泾电厂#8机组,在原有高压缸启动方式下,受脱硝催化剂温度要求的限制,机组并网后需较长时间才能达到脱硝催化剂活性所需温度,期间NOX排放存在较长时间超标。经过对吴泾电厂#8号机组高中压联合启动控制技术的研究,通过提高机组燃烧率,缩短机组暖机时间加快机组升负荷速度、提升机组排烟温度,减少NOX超标时间,满足机组启动后的全负荷环保达标要求。

经过前期对旁路控制逻辑及DEH侧逻辑的方案设计修改、保护配置、设备维护、操作规程等优化后,进行了#8机组高中压联合启动方式下的机组启动,与高压缸启动方式相比较,从机组并网至SCR脱硝投用的时间缩短了1小时,减少了机组并网后超标时间,达到了预期排放目标。

1 机组设备概况

吴泾热电厂8机组为300MW亚临界燃煤汽轮发电机组。锅炉由上海锅炉厂生产的亚临界参数、控制循环、四角切圆燃烧、一次中间再热、单炉膛平衡通风、固态排渣、露天布置、全钢构架的∏型汽包炉。汽轮机为上海汽轮机有限公司生产的一次中间再热、单轴、双缸双排汽、供热式汽轮机,型号为K156-16.7/0.981/538/538,其高压调门(GV)控制方式采用顺序阀控制,阀门顺序依次为GV2-GV1-GV3-GV4。

机组的控制采用艾默生公司Ovation-UNIX分散控制系统。旁路为上海CCI动力控制设备有限公司提供的30%锅炉最大连续工况(BMCR)高、低压二级串联旁路系统。

2 高中压缸联合启动方式简介

2.1 高压缸启动方式

机组高压缸启动方式中,机组冲转前利用高、低压旁路暖管、升温、升压;冲转前先关闭高旁,待再热器压力到零或为微负压时关闭低旁。因为采用高压缸启动,挂闸后中压主汽门(RSV)和中压调门(IV)全部开启,中压调门不参与转速调节。

在高压缸启动方式下,高压缸启动的旁路只是用来在冲转前期暖管、尽快提高冲转参数[4]。仅要求在冲转前能够在要求速率范围内通过旁路快速提高冲转参数,因此对旁路要求较低,手动控制即可。高压缸启动时,冲转前就退出旁路系统,挂闸后高中压缸同时进汽,中压主汽门(RSV)、中压调节汽门(IV)全开,开始由高压主汽门(TV)控制转速,当转速达到2900rpm高压主汽门全开,由高压调门(GV)来控制转速。

2.2 高中压缸联合启动方式

高、中压缸联合启动的过程中,高中压缸同时进汽,由于中低压缸直接连通,所以低压缸也同时进汽。蒸汽在高、中、低压三个缸内同时做功。为维持一定的转速或负荷所需要的蒸汽流量就较小。相比于高压缸启动,高中压联合启动对旁路系统要求较高,要求配备二级串联旁路,进行从锅炉点火到汽轮机冲转前的启动升温和升压,维持主汽压力与再热蒸汽压力稳定,将多余的启动蒸汽经低压旁路排入凝汽器,这样还可防止锅炉再热器干烧。此外,机组DEH的旁路控制模式有2种(BYPASS OFF和 BY-PASS ON),表明机组启动和运行中DEH是否允许中压调节汽门(IV)参与机组调节控制,与高低压旁路系统实际状态无关。高中压联合启动需要选择“BYPASS ON”,在机组带负荷至 IV全开后,再切换至“BYPASS OFF”模式,可确保IV全开而不参与负荷控制,利于机组稳定运行。

另外,采用高压缸启动时,高排温度较高,易发生在汽轮机启动升速、空负荷、低负荷阶段[1-2]。为此启动前需打开高排通风阀以降低因鼓风损失造成的温升,并在启动时打开高排逆止门。图1为高中压缸联合启动方式下旁路结构图。

图1 高中压缸联合启动旁路结构图

高中压缸联合启动方式较高压缸启动方式的启动过程更加复杂,依据上汽厂给出的高中压缸联合启动的冷态启动曲线、相关资料[3]及吴泾电厂8号机组的情况,确定机组高中压缸联合启动流程如下:

(1)冲转前,在DEH中选择操作员自动(Operator Auto)方式,选择旁路投入(BYPASS ON)模式(即高中压缸联合启动方式),选择单阀方式(SINGLE VALVE),汽机挂闸后,中压主汽门(RSV)全开,手动将阀位限值器设定为100%从而将高压调节汽门(GV)全开,高压主汽门(TV)与中压调节汽门(IV)保持全关。

(2)目标转速设为600 r/min,升速。这一过程DEH采用IV控制,TV关闭。主蒸汽经高旁减温减压,经过锅炉再热器到达中压缸前。在600 r/min下保持2 min,记忆此时中压缸的稳定流量。

(3)升速到2 850 r/min(该值根据实际情况可调整)。这一过程中TV与IV同时开启控制转速。高压缸进汽通过高排通风阀排入凝汽器。在此转速下保持4 min,记忆此时中压缸的稳定流量。

稳定过程结束后,在此转速下,进行TV与GV的切换,切换完成后TV全开并保持此后的转速及负荷控制由GV负责。

(4)升速到3 000 r/min及并网。这一过程由GV控制,IV的PI指令保持,但IV的开度受热再热汽压影响,汽压高时IV要关小,汽压低IV要开大,以维持中压缸流量不变。

(5)并网后IV参与负荷调节,DEH增加GV与IV的5%初负荷开度,使机组带一定的初负荷,避免出现逆功率。以后的升负荷过程由操作员控制,同时高低压旁路逐渐关闭。

(6)并网升负荷时,确认高排逆止门已开启,关闭高排通风阀,高压缸的进汽将经过再热器进入中压缸形成正常的循环。

(7)在启动过程中要求主汽与再热蒸汽压力保持稳定,由高低压旁路的配合来实现,将多余的启动蒸汽经低压旁路排入凝汽器,可防止锅炉再热器干烧。

3 高低压旁路控制功能设计

采用高中压联合启动方式对旁路系统要求较高,要求机组配置二级串联旁路,启动过程中重点需维持主汽压力与再热蒸汽压力稳定[5],将多余的启动蒸汽经低压旁路排入凝汽器。吴泾电厂8号机组虽配置有二级串联旁路,但自投产以来一直采用高压缸启动方式,其旁路按高压缸启动方式设计。为了实现高中压缸联合启动方式,需对整个旁路系统进行控制方式重新设计,实现机组旁路全程自动控制,满足高中压缸联合启动方式下对主蒸汽压力及再热蒸汽压力的控制要求。

3.1 高压旁路控制功能设计

高压旁路控制主要依据CCI旁路系统说明并结合高中压缸联合启动过程中对主蒸汽压力的控制要求进行设计,确保旁路系统正常投入自动并顺利完成机组升温、升压、冲转及并网过程。高压旁路控制功能的设计主要涉及以下几方面:

(1)高压旁路控制系统中增加最小压力控制方式。当机组点火后主蒸汽压力在低于0.2MPa条件下进入最小压力控制方式,此方式下高压旁路保持关闭状态。

(2)高压旁路控制系统中增加最小阀位控制方式。当机组点火后且主蒸汽压力高于0.2MPa条件下进入最小阀位控制方式,此方式下主蒸汽压力设定值维持0.3MPa,高压旁路调节阀最小开度为10%。

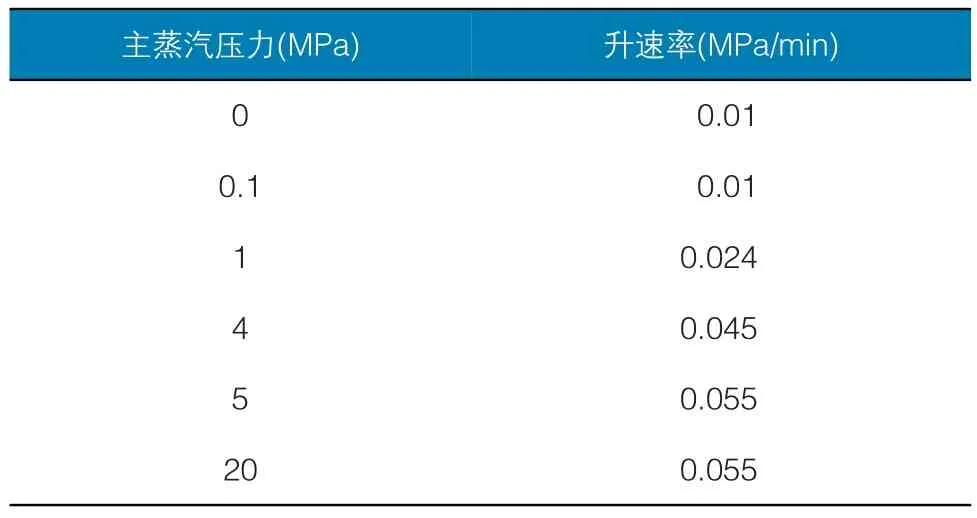

(3)高压旁路控制系统中增加升压控制方式。当主蒸汽压力高于0.3MPa时高压旁路自动进入升压控制方式,升压方式下压力设定值以一定的速率上升至5Mpa,速率函数如表1所示:

表1 升压方式升速率函数

(4)高压旁路控制系统增加定压模式逻辑及定压方式下压力设定值逻辑。当升压方式结束后机组进入定压模式,在此方式下机组旁路压力设定值可由运行人员通过操作面板进行设置,根据实际情况对压力进行调节。定压方式下机组完成冲转并网带初负荷过程,机组并网后,会在压力设定值上增加基于负荷的正向偏置值,保证高压旁路调节阀快速关闭。

(5)高压旁路控制系统增加旁路系统跟随模式逻辑及跟随方式压力设定值逻辑。当机组并网且旁路调节阀关闭后旁路系统进入跟随模式,此方式下旁路压力设定值为当前主汽压力设定值上叠加2Mpa压力偏置,维持正常运行下旁路调节阀关闭状态。

3.2 低压旁路控制功能设计

低压旁路控制主要维持再热蒸汽压力的稳定,保证机组启动至并网前,能满足高中压缸联合启动要求。低压旁路控制功能设计依据CCI旁路系统说明并借鉴相关类似机组高中压缸联合启动经验[5]。实现了机组高中压缸启动过程中低压旁路全程自动控制,低压旁路控制功能的设计主要涉及以下几方面:

(1)低压旁路控制系统增加最小压力方式。当机组点火后再蒸汽压力低于0.2MPa条件下进入最小压力控制方式,此方式下低压旁路保持关闭状态。

(2)低压旁路控制系统中,再热蒸汽压力高于0.2MPa时,进入定压方式,这一方式下压力设定值由基准值0.7Mpa与压力偏置(±0.5MPa)组成,运行人员可通过操作员画面对压力偏置进行操作,以便对低旁压力进行调整。这一方式下,低旁压力调节阀开度下限值被限制在10%开度。

(3)低压旁路控制系统中,当机组并网后,取消低压旁路调节阀下限限制。同时低旁压力设定值为机组负荷的函数,以保证低压旁路快速关闭,并在机组运行期间维持关闭状态。

4 汽机侧启动设备控制方式设计

相比于高压缸启动方式,在高中压缸联合启动方式下,汽机侧相关设备启停过程有较大差异,如为防止高压排汽温度过高,需要设置由高压排汽管路至冷凝器的大容量高压缸排放装置—高排通风阀,而高压缸启动时则无需开启。结合上汽厂提供的高中压缸联合启动规程,对相关设备的启动方式进行优化设计,高压缸及高中压缸联合启动方式下相关设备启停差异如表2所示。

表2 不同启动方式下设备启停差异

5 联合启动方式运行效果及分析

相关控制及设备回路优化设计完成后,对吴泾电厂8号机组进行高中压缸联合启动方式验证。机组锅炉点火后,高、低压旁路即投入自动控制。在自动控制方式下,旁路控制依次经过最小压力方式、最小阀位方式、升压方式及定压方式。机组启动过程如图2所示:

图2 高中压联合启动方式启动曲线

图中,高压旁路设定值5MPa、低压旁路设定值0.7MPa。汽机转速设定为600rpm时进行IV—TV切换,预暖高压缸;汽机转速设定为2 950rpm时进行暖机,并完成TV—GV切换,启动期间,主蒸汽压力逐步上升至5MPa,再热蒸汽压力控制在0.7MPa。汽机挂闸后,汽机冲转、阀切换至冲转至3 000rpm过程中,低旁压力最大偏差0.22MPa,高旁压力最大偏差0.16MPa,主汽压和再热汽压波动均小于±0.3MPa,压力控制稳定,旁路出口温度一直低于温度设定值320℃。整个旁路控制方面能够满足高中压联合启动的要求。

高中压缸联合启动方式下启动过程中汽机侧及锅炉侧烟气重要参数如表3、表4所示:

从表3和表4可以看出,机组冲转过程中压缸胀上升较快,自机组并网起至SCR投运的时间约两小时,较“高压缸启动”方式时间缩短约1小时(高压缸启动时约3小时),减少了并网后环保超标时间,同时机组并网前燃烧率由高压缸启动时的8%,提高至高中压缸联合启动时的16%,锅炉侧亦具备了提早投运SCR的条件。

表3 汽轮机启动过程汽机侧重要参数汇总表

表4 汽轮机启动过程锅炉侧烟气参数汇总表

6 总结

主蒸汽及再热蒸汽压力的稳定是保证高中压联合启动方式成功的基础,此方式下对机组的旁路控制提出更高的要求。结合高中压缸联合启动方式下压力控制特点,对吴泾电厂8号机组进行了高低压旁路控制逻辑完善及启动调试,实现了启动过程中旁路系统全程自动投入,完成机组点火、升温升压、汽机冲转、并网过程中的全程自动控制。保证了机组顺利实现高中压联合启动。

通过吴泾电厂8机组的启动过程,高中压缸联合启动方式下SCR投用时间较高压缸启动方式下明显缩短,减少了并网后环保超标时间。机组较高压缸启动过程最初拟定的增加锅炉热负荷,提升机组排烟温度,减少NOx超标时间的目标基本达到。